耐热添加剂对硅橡胶阻燃性能的影响

2011-06-06赖亮庆苏正涛钱黄海王景鹤

赖亮庆, 苏正涛, 钱黄海, 王景鹤

(北京航空材料研究院,北京 100095)

耐热添加剂对硅橡胶阻燃性能的影响

赖亮庆, 苏正涛, 钱黄海, 王景鹤

(北京航空材料研究院,北京 100095)

采用氧指数、TGA-DSC以及SEM等分析方法,研究了耐热添加剂对硅橡胶阻燃性能的影响。研究表明,耐热添加剂Fe2O3,CeO2和TiO2可提高硅橡胶的耐热空气老化性能和阻燃性能,300℃高温老化对硅橡胶的阻燃性能影响不明显。耐热添加剂能抑制硅橡胶侧链基团的氧化断裂,提高起始分解温度30℃以上,降低分解释放热62%以上。燃烧灰烬中SEM分析表明,耐热添加剂是通过消除自由基的机制,阻止了氧对硅橡胶侧基的攻击,从而明显减轻硅橡胶的热分解,提高了阻燃性能。

硅橡胶,耐热添加剂,阻燃性能

硅橡胶是在航空航天领域应用极广的一种橡胶材料,其具有热稳定性高、热释放速率低、成炭率高、无毒、低烟、形成SiO2残炭灰烬等优点而成为首选的阻燃防火的橡胶材料之一[1~5]。为了进一步提高硅橡胶的热氧稳定性,阻止其侧链有机基团的热氧化,可在硅橡胶胶料中加入热氧稳定剂(耐热添加剂)。常用的耐热添加剂有Fe2O3,Fe(OH)3,草酸铁、烷氧基铁、有机硅二茂铁、TiO2、碳酸锌、CeO2等[6]。燃烧是可燃剂与氧化剂之间的一种快速氧化反应,是一个复杂的物理-化学过程,且通常伴随有放热及发光等特征,并生成气态和凝聚态产物[7]。硅橡胶材料的燃烧过程也相当复杂,从材料的吸热分解到剧烈的氧化发光发热,包括一系列的物理和化学变化。硅橡胶的燃烧过程中其主链受到自由基的攻击而氧化,尤其是侧链基团。

本工作研究了Fe2O3,CeO2和TiO2三种耐热添加剂对硅橡胶阻燃性能的影响。

1 实验部分

1.1 主要原材料及仪器

苯基硅橡胶:120-2,摩尔质量78×104g/mol,苯基摩尔分数10.7%,气相法白炭黑:A-200,六甲基环三硅氮烷,氧化铁红(Fe2O3),二氧化铈(CeO2),气相法钛白粉(TiO2)。

双辊炼胶机:XK-160型,广东湛江机械制造集团公司;模压成型机:YM-C50型,无锡阳明橡胶机械有限公司;电子式拉力机:T2000E型,北京市友深电子仪器有限公司;老化试验箱:401A型,启东市双棱测试设备有限公司;氧指数测定仪:JF-3型,南京市江宁区分析仪器厂;TGA-DSC联用热分析仪:Q600SDT,美国 TA公司;扫描电镜分析(SEM):Quanta 600,美国FEI公司。

1.2 试样制备

将100份硅橡胶生胶置于开炼机上进行混炼,包辊后分批加入40份气相法白炭黑、10份六甲基环三硅氮烷,混炼均匀;然后于160℃处理1 h,冷却至室温后,加入1份硫化剂,混炼均匀制得空白试样(试样编号为1#)。在空白试样中,分别添加5份Fe2O3,CeO2,TiO2(试样编号分别为2#,3#,4#),混炼均匀,停放24 h后进行硫化。

胶料在平板硫化机上进行一次硫化,硫化条件为170℃×15 min,硫化压力为10 MPa;在烘箱中进行二次硫化,硫化条件为200℃×4 h。

1.3 性能测试

邵尔A硬度:按GB/T 531.1—2008进行测试;拉伸强度和扯断伸长率:按GB/T 528—2009进行测试;热空气老化性能:按GB/T 3512—2001进行测试;氧指数:按GB/T 10707—2008进行测试。

热分析:在TGA-DSC联用热分析仪上进行,直接从二次硫化后的硫化胶上取样,温度范围为室温~600℃,升温速率为5℃/min,测试气氛为空气。

SEM分析:在扫描电镜分析上进行,从氧指数测试灰烬中取样。

2 结果与讨论

2.1 耐热添加剂对硅橡胶阻燃性能的影响

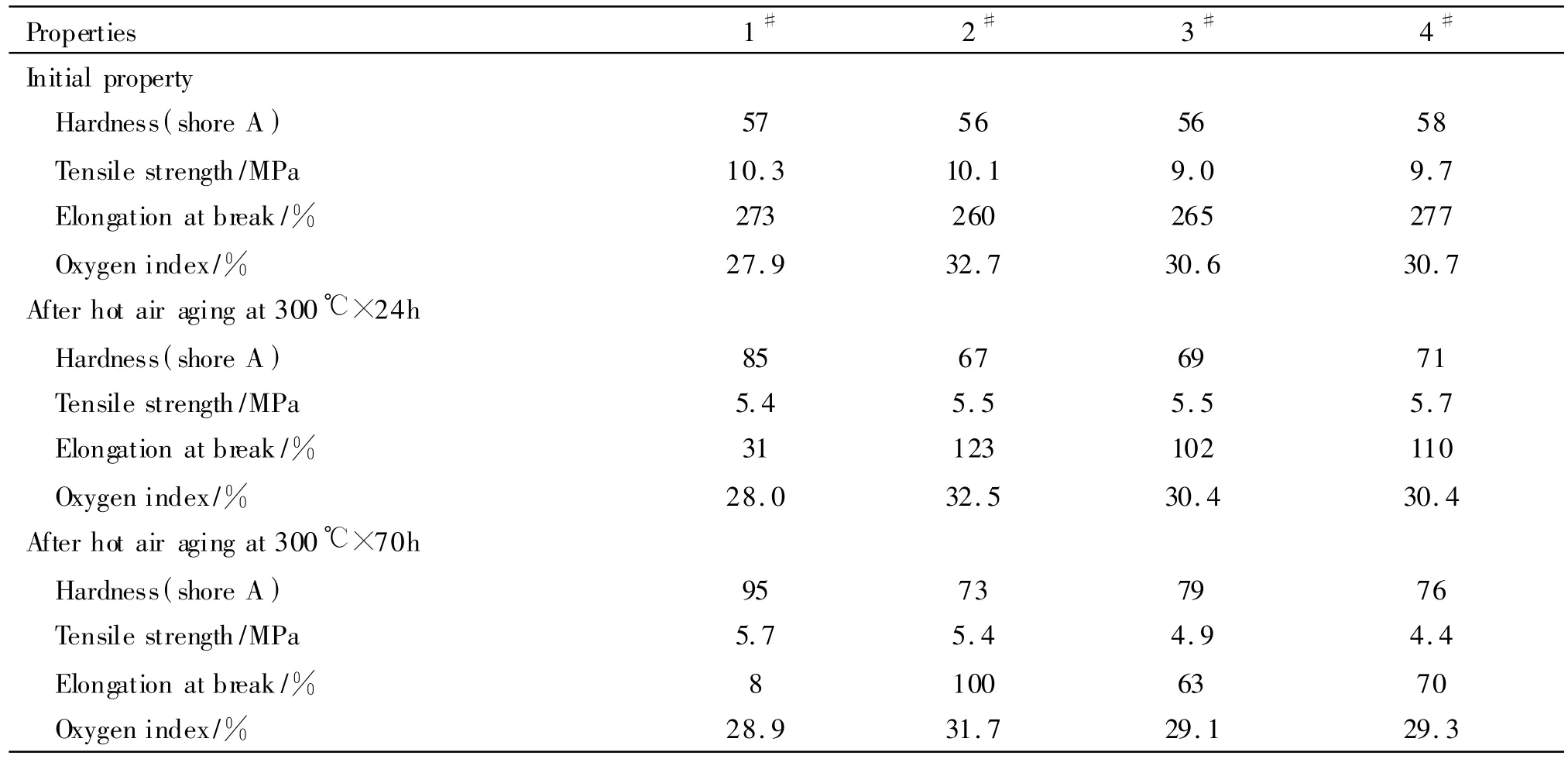

表1是耐热添加剂对硅橡胶热空气老化和氧指数的影响。

从表1中可以看出,常温下1#,2#,3#和4#试样的力学性能相近,而2#,3#和4#试样的氧指数均比1#空白试样(27.9%)提高2个百分点以上,尤其是Fe2O3对硅橡胶氧指数的提高最多,将近5个百分点。经300℃×24h热空气老化后,1#试样的硬度比常温下增大28,拉伸强度下降47.5%,扯断伸长率下降88.6%,氧指数基本不变;而2#,3#和4#试样的硬度分别增大11,13和13,拉伸强度下降率与1#试样相近,氧指数也是基本不变,但2#,3#和4#试样的扯断伸长率下降率分别为 52.7%,61.5%和60.3%。经300℃×70h热空气老化后,1#试样的硬度比常温下增大38,拉伸强度下降44.7%,扯断伸长率下降97%,氧指数还增大到了28.9%;而2#,3#和4#试样的硬度分别增大17,23和18,拉伸强度下降率分别为46.5%,45.6%和54.6%,扯断伸长率下降率分别为61.5%,76.2%和74.7%,而氧指数却都有下降1个百分点。因此,耐热添加剂能够提高硅橡胶的耐热空气老化性和阻燃性能。但从老化前后硅橡胶氧指数的变化来看,300℃热空气老化对硅橡胶的氧指数影响不是很明显。分析原因是在300℃高温空气中,硅橡胶中侧链基团甲基会被O2氧化而引起交联,交联密度增大,从而硅橡胶会逐渐变硬失去弹性[8];而耐热添加剂能通过可变价金属氧化物中高价金属离子被自由基还原为低价金属离子防止硅橡胶侧链的氧化交联,提高硅橡胶的耐热性[9];高温氧化下硅橡胶侧链发生交联而不是降解,这可能是300℃热空气老化对硅橡胶的氧指数影响不明显的原因。

表1 耐热添加剂对硅橡胶热空气老化及氧指数的影响Table 1 Effect of Heat-resistant Additive on hot air aging and oxygen index of Silicone Rubber

2.2 耐热添加剂对硅橡胶热行为的影响

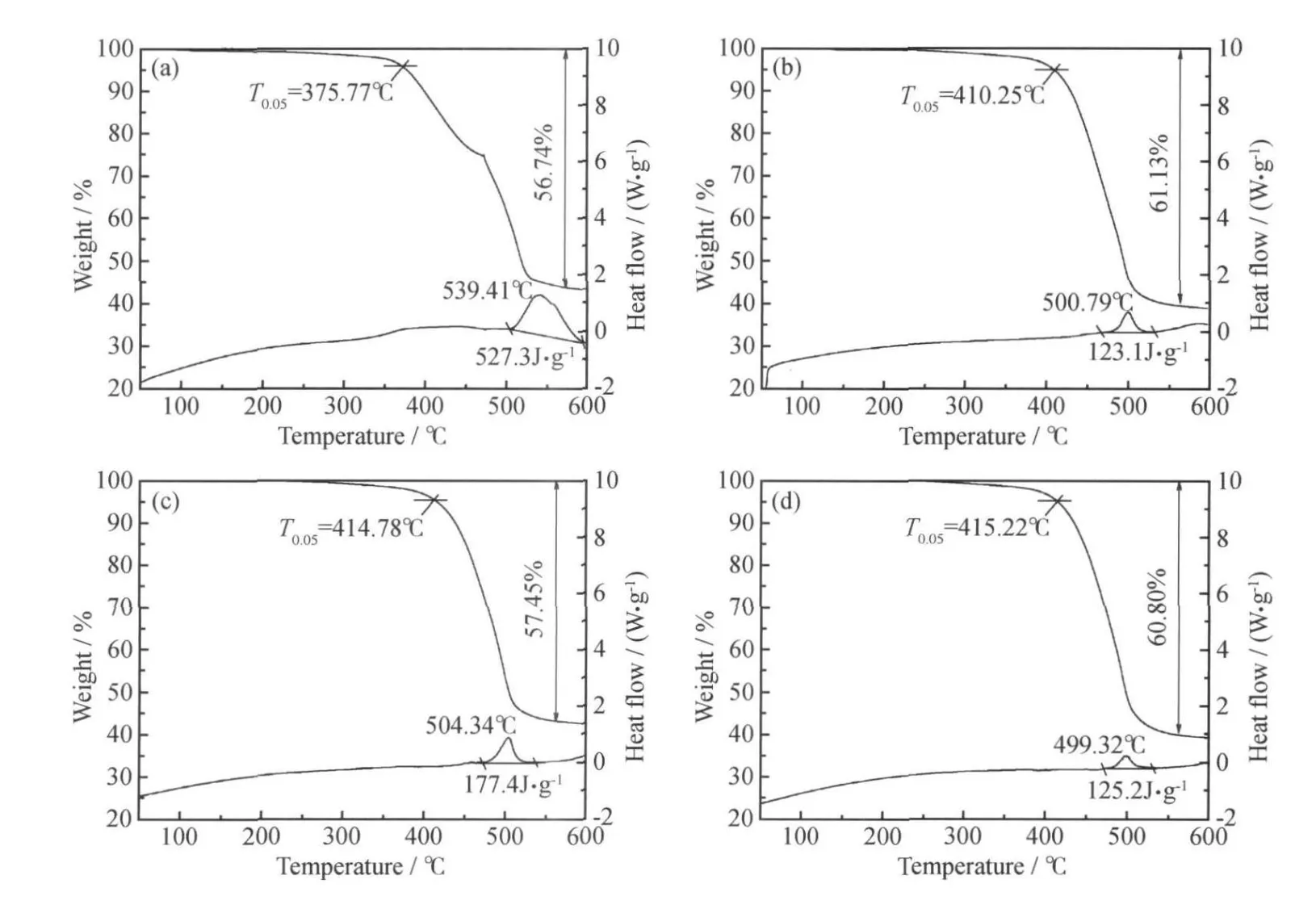

图1为空白试样、添加 Fe2O3、添加 CeO2和添加TiO2的试样的热失重分析-差示扫描量热联用(TGA-DSC)分析曲线。

首先,从图1a可以很明显看出,空白试样的热氧化失重过程分为两个阶段进行:第一阶段是在较低温度范围内(330~450℃)的失重,质量损失率较小,这一阶段的失重是发生侧链基团的断裂引起的;第二阶段的失重在较高温度范围内(450~550℃)发生,质量损失率较大,这是因为硅橡胶主链的硅氧烷单元分解而造成的。以失重率为5%时的温度 T0.05为材料的起始分解温度,以DSC曲线峰值最高点的温度Tmax为材料的终止分解温度,DSC曲线中放热峰与基线形成的积分面积为材料的分解释放热。从图1a可知,空白试样的起始分解温度T0.05为375.77℃,终止分解温度Tmax为539.41℃,分解释放热为527.3 J·g-1,失重率为56.74%。

图1 添加不同耐热添加剂后硅橡胶的TGA-DSC曲线Fig.1 TGA-DSC curves of silicone rubbers filled with different heat-resistant additives(a)blank specimen;(b)specimen filled with Fe2O3;(c)specimen filled with CeO2;(d)specimen filled with TiO2

从图1b,c,d中可以看到,添加耐热添加剂Fe2O3,CeO2和TiO2后,硅橡胶的分解失重平台从原来的两个变成一个。这是由于Fe2O3,CeO2和TiO2都是过渡金属氧化物,它们提高硅橡胶的耐热性是通过高价金属离子被自由基还原为低价金属离子,发生了多个(或单个)电子转移的氧化还原反应(Fe3++R·→Fe2++R+;Ce4++R·→Ce3++R+;Ti4++R·→Ti3++R+),从而阻止了硅橡胶的热氧化自由基链增长,防止了硅橡胶侧链的氧化交联和主链环化降解[10~12]。

从图1b,c,d中还可知,添加耐热添加剂Fe2O3,CeO2和 TiO2后,硅橡胶的起始分解温度T0.05分别为 410.25℃,414.78℃和 415.22℃;终止分解温度 Tmax分别为 500.79℃,500.34℃和499.32℃;分解释放热分别为123.1 J·g-1,177.4 J·g-1,125.2 J·g-1;失重率分别为 61.13%,57.45%,60.80%。比较可知,添加耐热添加剂后硅橡胶的起始分解温度均比空白试样提高30℃以上,而且分解释放热也从空白试样的527.3 J·g-1降到小于200 J·g-1,降幅大于62%。燃烧是可燃剂与氧化剂之间的一种快速氧化反应,是一个复杂的物理化学过程。硅橡胶的燃烧过程中其侧链基团和主链受到自由基的攻击而氧化。耐热添加剂能在硅橡胶燃烧过程中吸收一部分自由基,缓解硅橡胶的侧链基团氧化断裂,减少可燃物(侧链断裂分解物)产生,从而减少燃烧热的产生;添加耐热添加剂后硅橡胶的热氧化释放热量的减少必然导致燃烧反应过程中释放热量的减小,从而减少燃烧过程中的热反馈量。热反馈量的减少可以减缓硅橡胶的分解,减少可燃分解产物的量,进一步又减少分解产物燃烧释放的热量,如此循环,最后宏观上反映的是添加耐热添加剂后硅橡胶阻燃性能的提高。

但是,加入耐热添加剂后硅橡胶的终止分解温度低于空白试样,失重率高于空白试样。分析其原因可能是耐热添加剂在热氧化后期对硅橡胶具有催化氧化作用,促进硅橡胶的分解。作为弹性体,硅橡胶具有使用意义的工作温度范围是从玻璃化转变温度到起始分解温度,所以起始分解温度的提高意味着硅橡胶长期高温工作温度的提高,而终止分解温度对其实际应用没有很大的影响。

2.3 耐热添加剂对硅橡胶燃烧灰烬断面SEM的影响

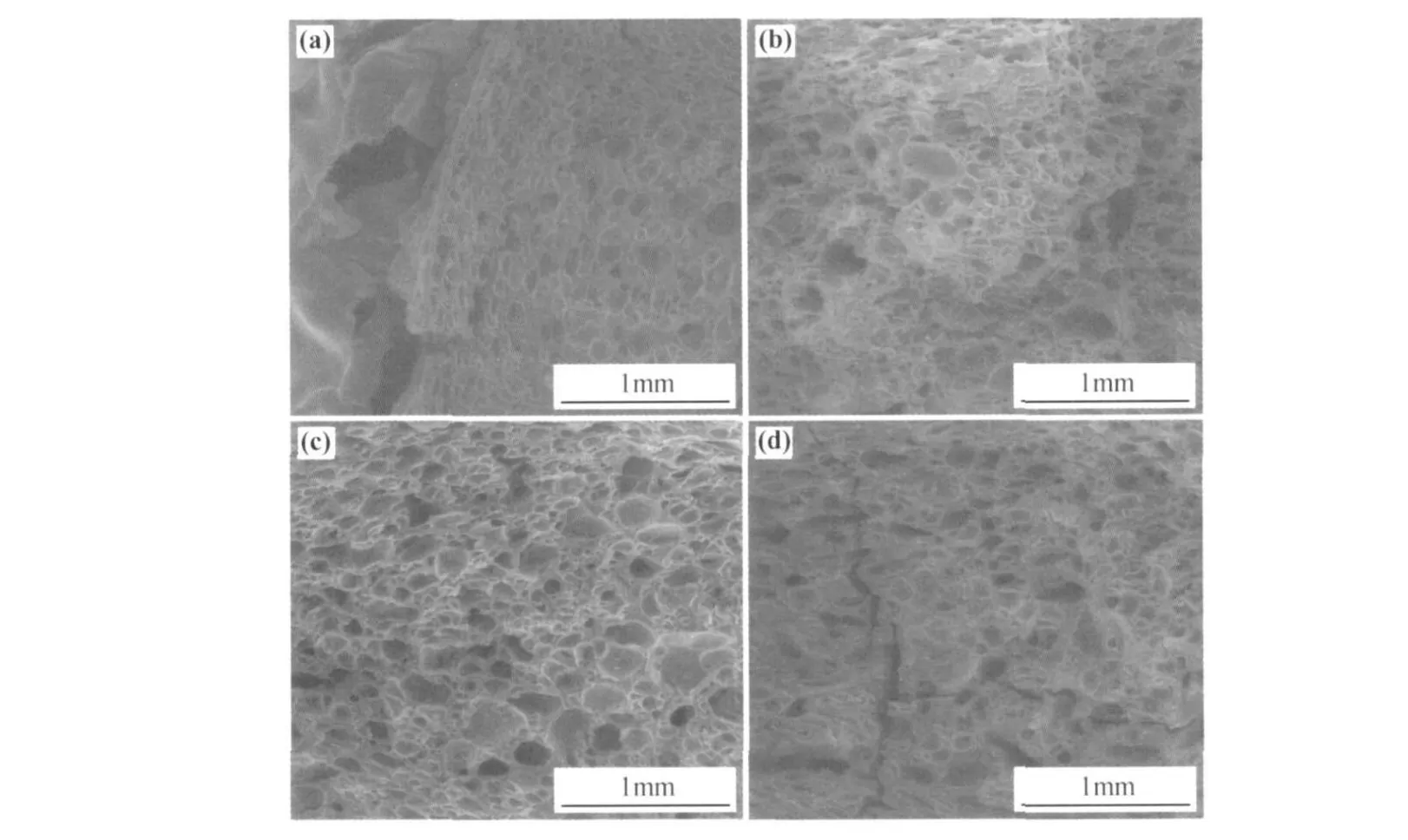

图2为空白试样、添加Fe2O3、添加CeO2和添加TiO2的试样的氧指数测试燃烧灰烬的扫描电镜(SEM)图。

从图2可知,无论添加耐热添加剂与否,硅橡胶燃烧后其灰烬断面炭层均呈蜂窝状。分析断面炭层蜂窝状结构的产生是由于在燃烧过程中,硅橡胶内部分解产生可燃物燃烧生成气体,从而在硅橡胶内部形成气孔。从SEM图区别不大来看,这可以说明耐热添加剂并非通过改变炭层结构来达到提高硅橡胶氧指数的,而主要还是通过它们与自由基发生氧化还原作用来缓解硅橡胶侧链基团(如CH3——)的氧化断裂而起到提高阻燃性能的作用。

图2 不同耐热添加剂硅橡胶燃烧灰烬断面的SEM图Fig.2 SEM photos of section of burning ash of silicone rubbers filled with different heat-resistant additives(a)blank specimen;(b)specimen filled with Fe2O3;(c)specimen filled with CeO2;(d)specimen filled with TiO2

3 结论

耐热添加剂Fe2O3,CeO2和TiO2可提高硅橡胶的耐热空气老化性能和阻燃性能,300℃高温老化对硅橡胶的阻燃性能影响不明显。耐热添加剂能抑制硅橡胶侧链基团的氧化断裂,提高起始分解温度30℃以上,降低分解释放热62%以上。燃烧灰烬中SEM分析表明,耐热添加剂是通过消除自由基的机制,阻止了氧对硅橡胶侧基的攻击,从而明显减轻硅橡胶的热分解,提高了阻燃性能。

[1]BUCH R R.Rates of heat release and related fire parameters for silicones[J].Fire Safety,1991,17:1-12.

[2]HSIEH F Y,BUCH R R.Controlled atmosphere cone calorimeter studies of silicones[J].Fire Materials,1997,21:265-270.

[3]HANU L G,SIMON G P,BURFORD R P,CHENG Y B.Development of polymer-ceramic composites for improved fire resistance[J].Journal of Materials Processing Technology,2004,153-154:401-407.

[4]赖亮庆,钱黄海,苏正涛,等.蒙脱土/硅橡胶复合材料的力学和阻燃性能研究[J].有机硅材料,2008,22(1):24-27.

[5]赖亮庆,钱黄海,苏正涛,等.硅酸铝纤维对硅橡胶阻燃防火性能的影响[J].有机硅材料,2009,23(3):152-156.

[6]冯圣玉,张洁,李美江,等.有机硅高分子及其应用[M].北京:化学工业出版社,2004:94.

[7]欧育湘,陈宇,王筱梅.阻燃高分子材料[M].北京:国防工业出版社,2001:12.

[8]幸松民,王一璐.有机硅合成工艺及产品应用[M].北京:化学工业出版社,2000:598.

[9]范召东,张鹏,王恒芝,等.有机硅密封剂耐热性能的研究[J].航空材料学报,2006,26(3):203-206.

[10]郑俊萍,苏正涛,蔡宝连.过渡金属氧化物对硅橡胶耐热性的影响[J].合成橡胶工业,1997,20(5):296-299.

[11]苏正涛.金属氧化物对硅橡胶和氟硅橡胶耐热性的影响[J].有机硅材料,2000,14(6):5-6.

[12]SU Z T.The interfacial reaction of stannic oxide in silicone rubber at 300℃[J].Journal of Applied Polymer Science,1999,73(13):2779-2781.

Effect of Heat-resistant Additive on Flammability of Silicone Rubber

LAI Liang-qing, SU Zheng-tao, QIAN Huang-hai, WANG Jing-he

(Beijing Institute of Aeronautical Materials,Beijing 100095,China)

The effect of heat-resistant additive on flammability of silicone rubber was investigated by analysis method such as Oxygen Index,TGA-DSC and SEM.It is found that the heat-resistant additives Fe2O3,CeO2and TiO2improve the hot air ageing properties and flame-resistance of silicone rubber,but the effect of 300℃hot air on flammability of silicone rubber is indistinct.Heat-resistant additive inhibits oxidized breakage of the pendant group of silicone rubber,and the initial decomposition temperature is increased more than 30℃,and the decomposition release heat is decreased about 62%.The SEM of combustion results show that through the mechanism of eliminating free-radical,heat-resistant additive can inhibit oxygen from attacking to the pendant group,thereby reducing the decomposition of silicone rubber obviously and improving the flammability of silicone rubber.

silicone rubber;heat-resistant additive;flammability

10.3969/j.issn.1005-5053.2011.5.013

TQ333.93

A

1005-5053(2011)05-0066-05

2011-02-25;

2011-06-20

赖亮庆(1980—),男,硕士,从事硅橡胶、阴燃橡胶及其制作的研究,(E-mail)lailiangqing@163.com。