TC4钛合金微弧氧化膜结构对化学镀Ni-P镀层结合性能的影响

2011-06-06冯长杰

冯长杰, 王 琦, 周 雅, 赵 晴, 杜 楠

(南昌航空大学材料科学与工程学院,南昌 330063)

TC4钛合金微弧氧化膜结构对化学镀Ni-P镀层结合性能的影响

冯长杰, 王 琦, 周 雅, 赵 晴, 杜 楠

(南昌航空大学材料科学与工程学院,南昌 330063)

在TC4钛合金上制备微弧氧化不同时间的氧化膜,然后进行化学镀Ni-P镀层,利用SEM、涂层附着力自动划痕仪和热震试验,研究不同微弧氧化膜结构对钛合金化学镀Ni-P镀层结合性能的影响。结果表明:随着微弧氧化时间的增加,微弧氧化膜表面的粗糙度增大,表面微孔逐渐变大,孔口先变成敞开形式然后慢慢缩合,最后变成凹槽状。微弧氧化时间由3min增加至15min,化学镀Ni-P镀层与微弧氧化膜的结合性能逐渐降低,临界载荷由21.5N减少至8.5N,且化学镀层表面划痕特征由裂纹向镀层剥落发展。微弧氧化时间由15min增加至60min,化学镀Ni-P镀层与微弧氧化膜的结合性能逐渐增加,临界载荷由8.5N增加至大于40N。热震试验结果表明,微弧氧化3min,7min,15min的试样热震1次时,化学镀Ni-P镀层发生严重的剥落,且在冷却过程中化学镀镍层剥落的顺序为15min,7min,3min的试样,30min的试样热震2次剥落,60min的试样热震28次才剥落,与划痕实验的结果一致。建立了不同微弧氧化时间,TC4钛合金微弧氧化膜的结构模型,讨论了不同微弧氧化膜结构与化学镀镍层的结合强度。

微弧氧化膜;微观结构;化学镀Ni-P;钛合金;结合性能

钛合金具有熔点高、耐腐蚀、比强度高等突出优点,在航空航天、海洋开发、人工植入体等领域具有广泛的用途[1~3]。但也存在其自身难以克服的弱点,如硬度低、耐磨性差等,在实际应用中常采用各种表面技术提高其性能[4~6]。Ni-P化学镀层具有较高的硬度和耐磨性,在工业领域得到较为广泛的应用[7,8]。钛合金表面通常有一层较致密的氧化物薄膜,阻碍了镀层与基体的紧密结合,使施镀的镀层与基体结合性能下降。为了能获得结合性能良好的镀层,必须对钛合金表面进行繁琐的浸Zn处理或HF处理[2,9],前处理工艺对钛合金表面直接化学镀Ni-P镀层的结合强度有明显的影响。

微弧氧化是有色金属材料表面原位生长氧化物陶瓷膜的新技术[10],其多孔的表面结构可有效的提高基体与其他防护镀层/涂层的结合性能[11,12],因此,本项目拟在航空发动机压气机常用材料Ti6Al4V合金表面,利用微弧氧化技术制备中间过渡层,以替代目前常用的前处理工艺,然后在其表面制备Ni-P化学镀层,并研究不同微弧氧化时间的微弧氧化膜结构对钛合金化学镀Ni-P镀层结合性能的影响。利用扫描电镜研究微弧氧化膜微观结构随时间的演变特征和规律,通过划痕实验和热震试验研究不同时间的微弧氧化膜对化学镀Ni-P镀层结合性能的影响规律,并探讨其作用机制。

1 实验材料及方法

1.1 基材及前处理

试样尺寸为20mm ×30mm ×1mm的TC4钛合金。

微弧氧化的工艺参数:NaSiO3·9H2O:5~8 g/L,(NaPO3)6:3~7g/L,NaOH:0.1~1 g/L,电流密度:4A/dm2,占空比:25%,处理时间:3~60min。

敏化处理的工艺参数:SnCl2·H2O:10g/L,HC:l40ml/L,温度:室温,时间 :3min 。

活化处理的工艺参数:PdCl2:0.2g/L,HCl:7ml/L, 温度:室温,时间:0.5~1min。

还原处理的工艺参数:NaH2PO2·H2O:1 g/L,温度:室温 ,时间:30s。

化学镀镍液溶液组成及工艺参数:NiSO4·6H2O:23~28g/L,NaH2PO2·H2O:25~35g/L,CH3COONa·3H2O:16~24g/L,Na3C6H5O7·2H2O:10~16g/L,C3H6O3:15~25ml/L,pH值:4~5,温度:85~90℃,时间:60min。

1.2 微观结构及结合力检测

利用Quanta200扫描电子显微镜(SEM)研究不同微弧氧化膜的表面和截面形貌。由于微弧氧化膜不导电,在进行SEM分析前对试样进行喷金处理。

采用WS—2005涂层附着力自动划痕仪评价化学镀镍层与微弧氧化膜之间的结合性能,加载载荷为40N,金刚石压头的加载速率40N/min,划痕速率4mm/min。采用马弗炉进行热震试验,将试样在温度为500℃下保温10min,然后取出,在室温静止的空气中冷却10min为一次热震试验,重复实验,直到镀层剥落为止。

2 实验结果与讨论

2.1 氧化时间对表面形貌的影响

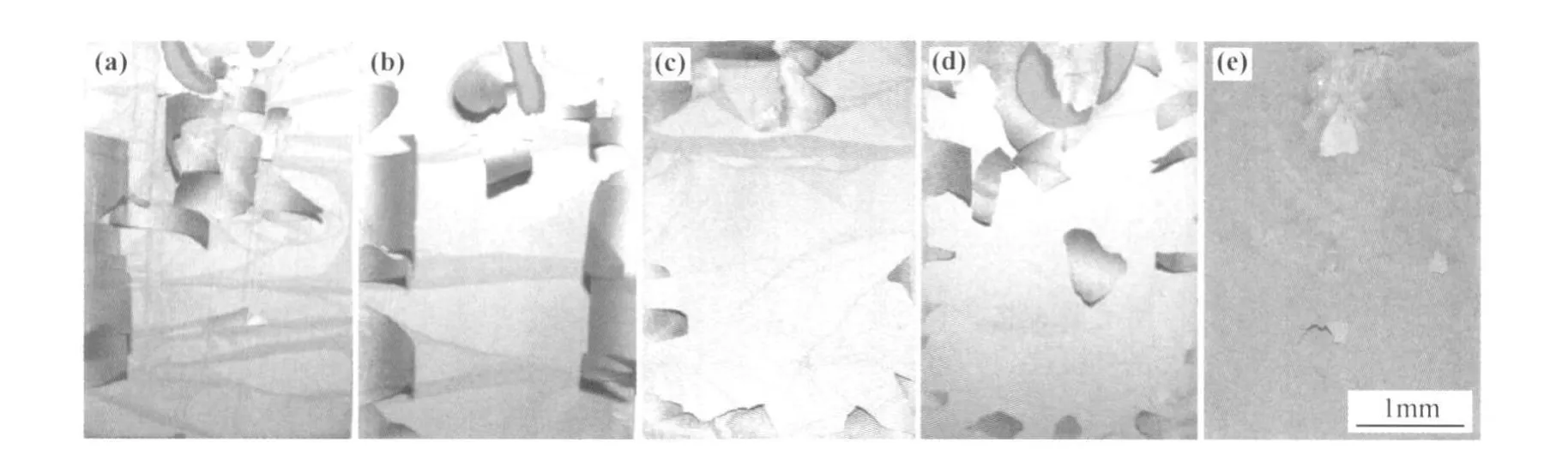

图1所示为在不同氧化时间下微弧氧化膜表面的微观形貌。由图1a可以看出,在微弧氧化初期(氧化3min时),膜层表面分布着许多微孔直径小于1 μ m的火山丘状凸起。当微弧氧化时间的增加至7min和15min时,膜层表面出现较多的直径大于2 μ m的微孔,且微孔呈阶梯状分布,如图1c中虚线所示,膜层表面粗糙度增加。当微弧氧化时间增加至30min时,膜层表面出现烧结颗粒,如图1d中虚线所示。微弧氧化时间60min时,膜层表面出现大量的烧结颗粒,微弧火花放电通道变宽,且相互连通,如图1e所示。当电压超过钛合金表面的击穿电压后,阳极表面将发生微等离子弧光放电,即在某个放电微区产生瞬时的高温高压作用,使该处的氧化膜形成熔化微区,但随即被周围相对低温的电解液所冷却,迅速凝固成孔[13]。随着氧化时间的增加,陶瓷膜增厚,微弧氧化过程中的电压随之上升,试样表面的等离子微弧火花数量减少,弧光强度增加,由于连续的火花放电,等离子放电通道相互叠加,部分孔洞完全封闭,陶瓷膜的表面粗糙度增加,而在等离子体放电通道周围则呈现出明显的熔化后凝固的痕迹。微等离子弧光放电只在微区产生瞬间高温,陶瓷膜被击穿后弧光熄灭,在电解液冷却作用下,熔化的微区迅速冷却凝固,使得熔融物快速冷却而形成陶瓷相物质。微弧氧化过程可以认为是一个陶瓷膜的生成、重熔、烧结、堆积的过程[14]。

图1 TC4钛合金微弧氧化不同时间的表面形貌Fig.1 The SEM surface micrographs of the TC4 titanium alloy after MAO process for 3min(a),7min(b),15min(c),30min(d),60min(e)

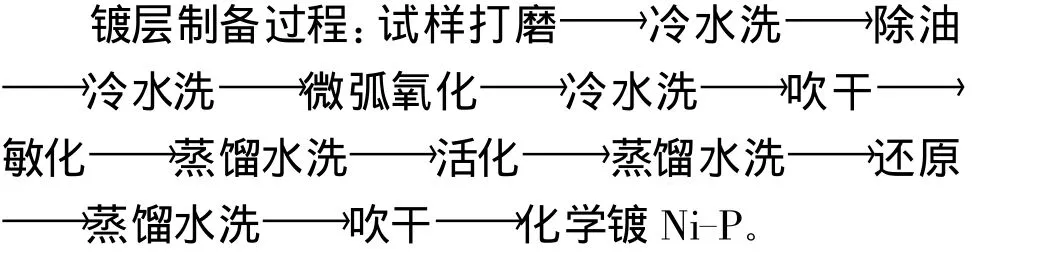

图2为不同氧化时间下微弧氧化膜/化学镀Ni-P镀层的截面形貌,由图可知,化学镀 Ni-P镀层与微弧氧化膜紧密相连。当微弧氧化时间为3min和7min时,微弧氧化膜较平整,如图2a,b所示。从图2c~e可以看出,从微弧氧化时间15min起,随微弧氧化时间的增加,微弧氧化膜的厚度起伏逐渐增大,即其表面粗糙度逐渐增加。刘忠德等[15]研究亦表明,随着氧化时间的延长,氧化膜表面的微孔数量不断减少,孔径不断增大,表面的粗糙度逐渐增加。

2.2 划痕实验结果分析

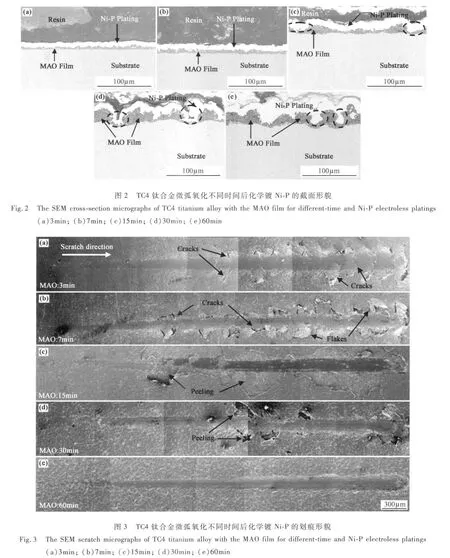

图3a是TC4钛合金微弧氧化3min后化学镀Ni-P镀层的划痕形貌,可以看出,随着载荷的增加,划痕两侧的化学镀Ni-P层产生较多的微观裂纹,化学镀Ni-P层与基体的微弧氧化膜结合良好,没有出现明显的镀层局部剥落。随着基体微弧氧化时间增加至7min,如图3b所示,在划痕过程中,化学镀Ni-P层出现更多的微裂纹,且镀层局部出现明显的剥落,化学镀Ni-P层与微弧氧化膜之间的结合力变差。基体微弧氧化时间为15min时,如图3c所示,在划痕实验过程中,化学镀Ni-P层出现明显的较大区域的剥落,且出现剥落或裂纹的位置比图3a和b更靠近划痕的起始点,说明其结合性能进一步降低。继续增加基体的微弧氧化时间至30min,在划痕实验过程中,Ni-P镀层出现少量的局部剥落,如图3d所示,结合性能优于微弧氧化15 min的试样。微弧氧化时间为60min时,在划痕过程中,化学镀Ni-P层没有出现微裂纹或剥落,说明其与微弧氧化膜的结合性能最好,如图3e所示。

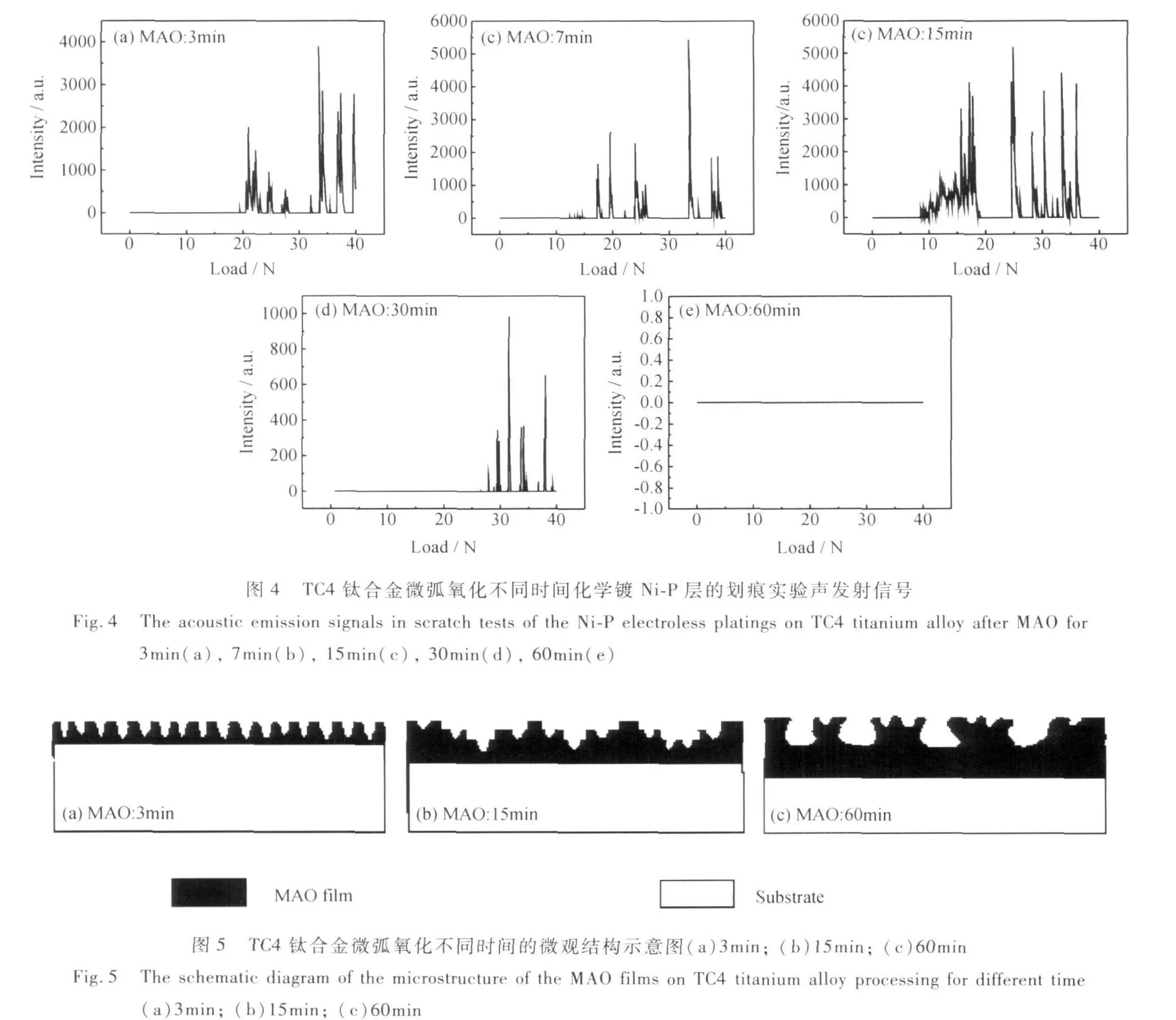

图4是微弧氧化不同时间后化学镀Ni-P的试样在划痕实验过程中,声信号强度与载荷的变化曲线(与图3中的试样相对应)。在划痕实验过程中,随着载荷的增加,镀层/涂层中因产生微裂纹或局部剥落会有比较明显的声信号被检测到,镀层/涂层最初产生微裂纹或局部剥落对应的载荷被称为临界载荷[16],可以用临界载荷的大小、声信号的强弱和声信号峰的多少来综合评价镀层/涂层与基材的结合性能。从图4可以看出,微弧氧化时间分别为3min,7min,15min,30min,60min的试样的临界载荷分别为21.5N,17.5N,8.5N,28.0N和大于40N,其中,声信号强度大于2000(a.u.)的声信号峰的数量依次为4个,6个,9个,0个和0个,且微弧氧化60min的试样没有检测到声信号。因此,在微弧氧化时间为3~60min,化学镀Ni-P镀层与微弧氧化膜的结合力随着氧化时间的增加先降低,然后升高,微弧氧化60min的试样结合性能最好。

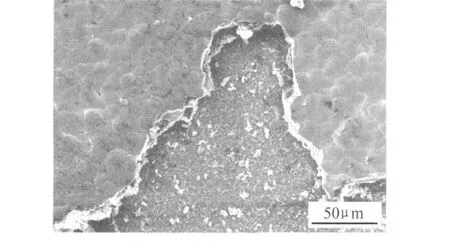

对比图1a和图2a可知,TC4钛合金微弧氧化 3min,微弧氧化膜中分布着许多直径小于1 μ m的微孔,其截面示意图如图5a所示。微弧氧化膜经敏化、活化等前处理,使化学镀Ni-P镀层能够在上述微孔中生长,形成“触角”状钉扎在微弧氧化膜中。在划痕实验过程中,这些触角状的Ni-P镀层增加了与微弧氧化膜的接触面积,有助于提高Ni-P化学镀层与微弧氧化膜的结合性能。李健学等[11]研究了纯钛微弧氧化膜处理对钛瓷结合性能的影响,发现纯钛经微弧氧化处理后,与钛瓷的结合强度显著高于纯钛经喷砂或机械研磨处理的结合强度。

TC4钛合金微弧氧化15min时,其微观结构如图1c和图2c所示,微弧氧化膜表面微孔数量减少,孔径增大,由于微弧火花放电在原有微弧氧化膜上进行,使得微弧氧化膜表面局部出现阶梯状凸凹起伏,表面粗糙度增加,其截面示意图如图5b所示。钛合金微弧氧化膜为陶瓷膜,其具有较强的刚度,触角状非晶Ni-P镀层对陶瓷膜起到约束变形的作用[17]。

图6是微弧氧化15min化学镀Ni-P镀层划痕实验后的典型形貌,对比图1c可以看出,剥落区域有残留的Ni-P镀层,说明触角状Ni-P镀层具有一定的阻止化学镀镍层剥落的作用,剥落区域比较平坦,原因是随着微弧氧化时间的增加,微弧氧化膜的疏松层发生了剥落。微弧氧化3min的试样,由于微弧氧化膜疏松层厚度较小,微孔数量较多,故其划痕性能较微弧氧化15min的好。

图6 微弧氧化15min化学镀Ni-P层的划痕剥落形貌Fig.6 The typical peeling micrograph of Ni-P electroless plating on the MAO film for 15min of TC4 titanium alloy after scratch test

从图1e和图2e可以看出,TC4钛合金微弧氧化60min时,微弧氧化膜形成连续的凹槽形状的微弧火花放电通道,其截面示意图如图5c所示。化学镀Ni-P镀层在这些相通的微弧放电通道内沉积,与微弧氧化膜互相缠绕在一起,形成三维空间连续网络结构,即该界面具有网络交叉复合材料[18]的特点,该结构能够最大限度地发挥每种组分对复合材料整体的强化作用,提高复合材料的力学性能[17,19]。才鸿年等[19]研究发现,在三维连通网状结构SiC/Zr基非晶复合材料中,预制体(SiC)孔隙率为35.8%和42.9%的复合材料的抗压强度分别为990MPa和1270MPa,复合材料的强度随着3D-Net SiC预制体孔隙率的增大而增大。因此,TC4钛合金微弧氧化60min后化学镀Ni-P镀层,抗划痕实验的性能最佳。

2.3 热震实验

热震实验是评价涂层或镀层与基体因热膨胀系数的不同,抵抗热应力的能力,如果镀层或涂层与基材结合强度不高就会出现凸起或脱落[20]。图7为微弧氧化不同时间的钛合金试样化学镀Ni-P后,热震不同周期后的数码照片。从图7a~c可以看出,微弧氧化时间分别为3min,7min和15min的试样,化学镀Ni-P镀层在热震第1次冷却过程中均出现大面积的剥落,且它们开始剥落时冷却时间依次为400s,325s和240s。说明在微弧氧化3-15min范围内,化学镀Ni-P镀层的抗热震性能随基体微弧氧化时间的增加而降低。微弧氧化30min后化学镀Ni-P的试样,热震2个循环后出现较大面积的剥落,如图7d所示。微弧氧化60min的试样,化学镀 Ni-P后,经热震试验循环28次后,试样局部表面出现少量的剥落。说明在微弧氧化15-60min范围内,化学镀Ni-P镀层的抗热震性能随基体微弧氧化时间的增加而提高。上述试验结果表明,微弧氧化时间对化学镀Ni-P镀层抗热震性能具有显著影响,其影响规律与划痕实验的结果类似。

3 结论

(1)随着微弧氧化时间的增加,微弧氧化膜表面的粗糙度增大,表面微孔数量逐渐减少,但微孔孔径逐渐变大,孔口先变成敞开形式然后慢慢缩合,最后变成凹槽状。

(2)微弧氧化时间分别为3min,7min,15min,30min,60min的TC4钛合金化学镀Ni-P后,临界载荷分别为21.5N,17.5N,8.5N,28.0N和大于40N,抗500℃热震实验次数分别为:1次,1次,1次,2次和28次。在3~60min时间范围内,随着微弧氧化时间的增加,化学镀Ni-P镀层与TC4钛合金微弧氧化膜的结合性能先降低后逐渐升高。

(3)微弧氧化膜微观结构影响钛合金表面化学镀Ni-P镀层的结合力,微弧氧化膜的微孔结构,有助于提高其与化学镀Ni-P镀层的结合性能,微弧氧化膜的疏松层会降低其与化学镀Ni-P镀层的结合性能,当微弧氧化膜的疏松层的微孔能够相互连通,与化学镀Ni-P镀层形成连续三维网状结构时,结合性能最好。

图7 TC4钛合金微弧氧化不同时间化学镀Ni-P后热震试验的数码照片Fig.7 The digital pictures of the Ni-P electroless platings after thermal shock tests on TC4 MAO films for processing:(a)3min;(b)7min;(c)15min;(d)30min;(e)60min alloy after scratch test

[1]赵永庆,奚正平,曲恒磊.我国航空用钛合金材料研究现状[J].航空材料学报,2003,23(增刊):215-219.

[2]林翠,刘枫,赵晴,等.氢氟酸-硝酸体系中TC4钛合金的腐蚀行为[J]失效分析与预防.2008,10(2):11-15.

[3]BISWAS,Amit MAJUMDAR Jyotsna Dutta.Surface characterization and mechanical property evaluation of thermally oxidized Ti-6Al-4V[J].Materials Characterization,2009,60(6):513-518.

[4]USTEL Fatih,ZEYTIN Sakin.Growth morphology and phase anslysis of titanium-based coatingproduced by thermo chemical method[J].Vacuum,2006,81(3):360-365.

[5]刘洪涛,邓长城.钛合金镀镍在航空航天工业中应用的可行性研究[J].功能材料,2010,41(2):249-252.

[6]TSIPAS Sophia A,VáZQUEZ-ALCáZAR Maria R,et al.Boride coatings obtained by pack cementation deposited on powder metallurgy and wrought Ti and Ti-6Al-4V[J].Surface and Coatings Technology,2010,205(7):2340-2347.

[7]ZHOU Qing-Jun,ZHAO Jian-Qiang,NIE Fei,et al.The effect of hydrogen on friction and wear of Ni-P electroless coating[J].Wear,2009,266(7~8):10-813.

[8]ALIREZAEI S,MONIRVAGHEFI S M,SALEHI M,et al.Wear behavior of Ni-P and Ni-P-Al2O3 electroless coatings[J].Wear,2007,262(7~8):978-985.

[9]刘艳辉,高景龙,邵忠财.钛合金化学镀Ni-P合金前处理工艺的研究[J].电镀与精饰,2008,30(12):35-27.

[10]YEROKHIN A L,NIE X,LEYLAND A,et al.Plasma electrolysis for surface engineering[J].Surface and Coatings Technology,1999,122(2):73-93.

[11]李健学,张玉梅,吴国锋,等.钛微弧氧化表面处理对钛瓷结合强度的影响[J].稀有金属材料与工程,2008,37:495-498.

[12]WEI Da-qing,ZHOU Yu,WANG Yuan-bin,et al.Structure and apatite formation of microarc oxidized TiO2-based films before and after alkali-treatment by various alkali concentrations[J].Surface and Coatings Technology,2008,202(20):5012-5019.

[13]王庆良,葛世荣,史兴岭.钛合金微弧氧化陶瓷层的结构研究[J].中国矿业大学学报,2008,37(4):462-466.

[14]蒙晓涓,李卫京,崔世海,等.Ti6Al4V合金微弧氧化陶瓷膜的组织结构研究[J].航空材料学报,2009,29(2):39-42.

[15]刘忠德,孙茂坚,付华,等.微弧氧化时间对Ti6Al4V合金表面生物薄膜的影响[J].江华大学学报,2010,31(2):160-164.

[16]ZHANG Sam,SUN Deen,FU Yongqing,et al.Toughness measurement of thin films:a critical review[J].Surface and Coatings Technology,2005,198:74-84.

[17]刘俊,王鲁,程焕武,等.高速冲击载荷下SiC骨架/Zr基非晶合金复合材料断裂行为研究[J]北京理工大学学报,2010,30(6):873-877.

[18]CLARK D R.Interpenetrating phase composites[J].Journal of American Ceramic Society,1992,75(4):739-759.

[19]刘娜,王鲁,才鸿年,等.三维连通网状SiC陶瓷/Zr基非晶复合材料室温单轴压缩断裂行为[J].北京理工大学学报,2008,26(3):741-744.

[20]周泽翔,程海斌,薛理辉,等.改善化学镀层结合力的方法及其检测手段[J].材料导报,2006,20(2):79-87.

Effects of Microstructures of Micro-arc Oxidation Films from TC4 Alloy on Adhesion Property of Electroless Ni-P Platings

FENG Chang-jie, WANG Qi, ZHOU Ya, ZHAO Qing, DU Nan

(School of Materials Science and Engineering,Nanchang Hangkong University,Nanchang 330063,China)

Electroless Ni-P platings were deposited on Micro-arc Oxidation(MAO)films from TC4 alloy prepared for different time.The influence of different microstructures of the MAO films on the adhesion property between the electroless Ni-P plating and the MAO films were investigated by SEM,automatic scratch tester and thermal shock tests.The results show that with the increase of MAO time,the roughness and the radius of the microholes on the surfaces of the MAO films increases correspondly.In addition,the shape of the microholes grows open,and then closes slowly,and finally becomes a groove.With the time of MAO increasing from 3min to 15min,the adhesion property between electroless Ni-P platings and MAO films degrades,and the critical load decreases from 21.5N to 8.5N.Besides,the typical feature of the scratch changes from cracks to flakes.Further increasing the MAO time from 15min to 60min,the adhesion property between Ni-P electroless platings and MAO films becomes better obviously,and the critical load increases from 8.5N to more than 40N.It can be seen from the thermal shock tests that after the first thermal cycle,serious peelings of Ni-P electroless plating occur,and the sequence of beginning peeling of the Ni-P electroless plating from different MAO films is MAO for 15min,7min and 3min.Peelings appear from MAO for 30min after 2 thermal cycles,and for MAO of 60min is 28 thermal cycles.The results from the thermal shock tests are consistent with those of the scratch tests.In addition,the models of the microstructures of the MAO films processed for different time is built,and the adhesion property between the microstructures of the MAO films and the Ni-P electroless platings is discussed as well.

MAO film;microstructure;Ni-P electroless plating;titanium alloy;adhesion property

10.3969/j.issn.1005-5053.2011.5.008

TG146.2

A

1005-5053(2011)05-0040-07

2010-06-14;

2011-08-20

航空科学基金(2009EF56020)

冯长杰(1977—),男,博士,副教授,主要从事表面防护涂层技术研究,(E-mail)13970051721@126.com。