基于目标绩效控制的多阶段动态库存控制优化模型研究*

2011-06-02李双艳陈治亚张得志

李双艳,陈治亚,张得志

(1.中南林业科技大学物流学院,湖南长沙 410074;2.中南大学交通运输工程学院,湖南长沙 410075)

基于目标绩效控制的多阶段动态库存控制优化模型研究*

李双艳1,2,陈治亚1,张得志1

(1.中南林业科技大学物流学院,湖南长沙 410074;2.中南大学交通运输工程学院,湖南长沙 410075)

在系统分析供应链协同和装配制造企业库存控制优化基础上,应用组织行为理论和控制论优化原理,构建了基于目标绩效控制的装配制造企业多阶段动态库存控制优化模型,并给出了其相应的求解算法;该优化模型和求解方法对指导企业实践具有重要指导价值,并具有很好的操作可行性。

装配制造业;库存控制;目标绩效;动态优化

供应链协同是指供应链各节点企业为了提高供应链整体竞争力而进行的彼此协调和相互努力。从供应链协同的范围和实施方向来看,Barratt[1]以核心制造商为中心,认为供应链协同范围可以分为横向协同和纵向协同2个层面。横向协同主要包括内部跨单元/职能协同、外部的与竞争者或其他非竞争者之间的协同,如生产能力的共享。纵向协同主要包括与客户的协同、内部跨单元/职能协同和与供应商的协同。马士华[2]指出“协同”有两层含义。一层含义是企业内部资源的协同,有各部门之间的业务协同、不同的业务指标和目标之间的协同以及各种资源约束的协同(如库存、生产、销售、财务间的协同),这些都需要用一些工具来进行协调和统一;另一层含义是指企业内外资源的协调,也即整个供应链的协同,如客户的需求、供应、生产、采购、交易间的协同。

Simatupang[3]从供应链组织之间的角度提出了协同供应链框架的基本特征,包括协同绩效体系、信息共享、决策同步、激励联盟、供应链过程集中等5个方面,并进一步构建了供应链协同的概念模型。

Arshinder对供应链协同的功能、协同机理、协同过程和协同成功案例进行分类综述[4]。Fu等[5]从供应角度考虑建立了基于库存的评估供应方协同模型。Shang[6]提出一种简单实用的协调机制:各成员的订货批量等于其安全库存,由生产的调整准备成本和经济运输批量形成固定订货成本,并将库存分为不同的等级,分别对每一等级的库存设计优化策略,使得长期平均成本最低。Kit Nam[7]对多阶段多供应商的库存问题进行了研究,分析对比了集中决策模式和分散决策模式的库存变化,分析得出,集中控制库存模式有利于降低整个供应链的库存。

从以上研究供应链协同的文献可以看出:

(1)对供应链协同的研究主要集中在实现供应链协同的关键要素和机制方面,研究供应链协同实现技术的文献不多。

(2)从战术和运作层次,主要以制造商为核心,从需求驱动的角度对供应链协同运作管理技术进行了探讨,但从供应驱动的角度深入研究供应链协同运作及管理技术问题研究不多,处于研究初步阶段。

(3)库存协同控制研究方面,研究两级库存协同控制控制较多,从供需平衡角度,研究多级阶段的动态协同库存控制的文献较少。

基于此,以我国加工-装配制造企业为研究对象,运用现代控制理论基本原理,结合我国制造企业的运营实践,研究基于目标绩效控制的多阶段库存协同控制优化决策模型和方法,为企业的实际协同供应链运作优化提供可行的决策方法。

1 问题描述

在供应链管理运作实践过程中,无论是下游客户市场需求,上游原材料供应,还是制造企业内容的生产和物流运作环节,都是动态变化的;因此,建立不确定环境下基于目标绩效库存控制优化决策优化理论与方法研究,具有重要的理论和实践价值。

一个典型加工-装配型制造企业其库存控制系统由系统输入、系统输出和协同库存控制处理系统三大块组成,其中包含可控的协同管理因素和不可控的外界因素,如图1所示。

图1 装配制造企业协同库存控制系统图Fig.1 Assembly manufacturing enterprise cooperative inventory control scheme

本文主要研究基于备库生产模式的装配制造企业的动态基于目标绩效的动态库存优化问题。

基于备库生产型的装配制造企业在采购策略优化时,需要针对不同的零配件实施不同的采购策略,再订购点采购策略(Q,R)方法对需求比较平稳的零配件的采购而言,不失是一较实用的科学方法。

再订购点的基本原理如图2所示,当所需零配件库存水平下降到一定水平(再补货点)时,自动触发采购订单下单的一种采购策略。

该模型若要在企业ERP系统中运行,要确定三个参数:安全库存S、再订购点(ROP)和订购批量Q。

(1)式中:ROP为再订购点量;R为单位时间平均均消耗量;LT为采购提前期时间;S为安全库存数量。

安全库存S计算如下:

(2)式中:LT为采购提前期;K为零配件供应的服务水平(根据零配件供应允许缺货率而设置的安全系数);δD为单位时间需求的标准偏差(反映需求波动情况);¯R为单位时间平均需求量;δLT为采购提前期的标准偏差(反映采购周期波动情况)。

图2 再订购点采购模型示意图Fig.2 Scheme purchasing model of reorder point

采购批量Q,理论上可以采取经济批量EOQ模型的计算方法求出,但其前提必须可计算该类零配件的采购成本、库存持续成本等参数。通过调研得知,目前我国很多制造企业的物流成本核算不精细,很多制造企业难以算出某类型零配件的采购成本、库存持有成本等参数,因此如何确定合理而具有可操作性的采购批量Q是一个关键和难点。

由于现实采购业务过程中,随着供需环境变化而波动,合理的采购批量应该根据供需变化实际情况动态调整和优化。

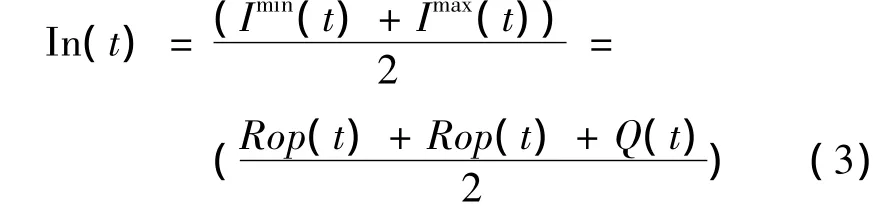

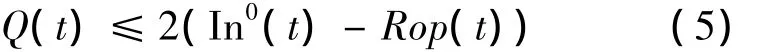

In(t),Inmin(t),Inmax(t)分别表示t时期的理论库存水平、最低库存点、最高库存。

基于目标绩效的库存控制基本原则:某一时间的理论库存水平不高于该时期设定的目标水平。即:

其中In0(t)为t时期的目标库存水平。由(3)、(4)式共同得出

由式(5)可得出采购批量一个上界。

同时,一个合理的采购批量方案应该满足下达订单至少大于提前期内的消耗量

由式(6)可得采购批量的一个下界。

综上得出采购批量的合理范围:

在实际运作过程中,在一定周期(比如1个月),零部件的采购周期是相对固定不变,可视为一个常量,于是(1)式中的再订购点(最低库存)可以写成:

从(8)式可以看出,最低库存主要取决于供应服务水平和需求波动方差。

通过上述分析,可以得出,在运用再订购点策略进行采购和库存控制时,可以根据缺料和来料质量情况确定合理服务水平K值,根据历史库存周转情况和库存周转现状,提出切实可行的库存周转目标值(即设定目标库存水平值),从而进一步可以确定再订购点最低库存、最高库存参数值,如图3所示。

图3 最低、最高库存影响因素分析图Fig.3 Analysis chart of minimum,maximum inventory influence factors

2 动态决策优化模型

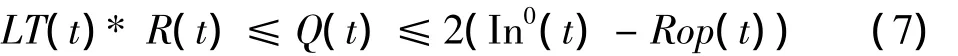

首先给定一个时期的库存控制目标(采购服务水平和库存周转目标),然后根据其生产运营实际情况与目标值进行对比分析,根据反馈情况进行动态调整库存控制策略,并修正理想库存控制目标,如图4所示。

图4 基于再订购点的库存动态控制示意图Fig.4 Schemes of inventory dynamic control based on reorder point strategy

符号说明:

D(t)表示t时期的生产实际需求量;S(t)表示t时期的采购实际供应量;Y(t)表示t时期的采购绩效指标,主要指标为:物料及时供应水平、库存周转水平;R(t)表示t时期的实际采购绩效指标值;R0(t)表示t时期的采购绩效目标指标值;R0(t+1)表示t+1时期的采购的目标指标值;E(t+1)表示t时期对比分析后的反馈信号;U(t+1)表示t+1时期的库存控制决策。

对于再订购点采购而言,可根据反馈的物料的及时供应情况和周转情况,通过分析计算,得出其物料供应服务水平和库存周转水平实际运作值,并根据实际采购绩效指标值与其相对应的理想设定值进行对比分析,提出下一阶段的采购绩效指标和库存控制方案。

令X(t)=(x(t)1,x(t)2,x(t)3),表示输入向量;其中x(t)1,x(t)2,x(t)3分别表示t时期生产实际需求情况,物料实际供应情况和本周期目标运营绩效指标情况;

Y(t)=(INV(t),KIT(t))表示输出变量,表示系统输出,INV(t),KIT(t)分别表示t时期的物料及时供应服务水平和库存周转率;

U(t)=(u(t)1,u(t)2,u(t)3)表示控制变量,其中u(t)1,u(t)2,u(t)3分别表示t时期的库存服务水平值、最低库存值和目标库存水平,也就是表示下一时期的库存控制方案。

该库存动态控制优化决策模型中,输入变量是:物料实际生产需求情况、物料实际供应情况、采购绩效指标;输出变量是:下一周期的采购绩效指标;控制变量是:物料供应服务水平、最低库存量和目标库存周转水平;控制策略:主要通过调整物料及时供应服务水平和库存周转水平目标值来进行库存控制。

算例分析

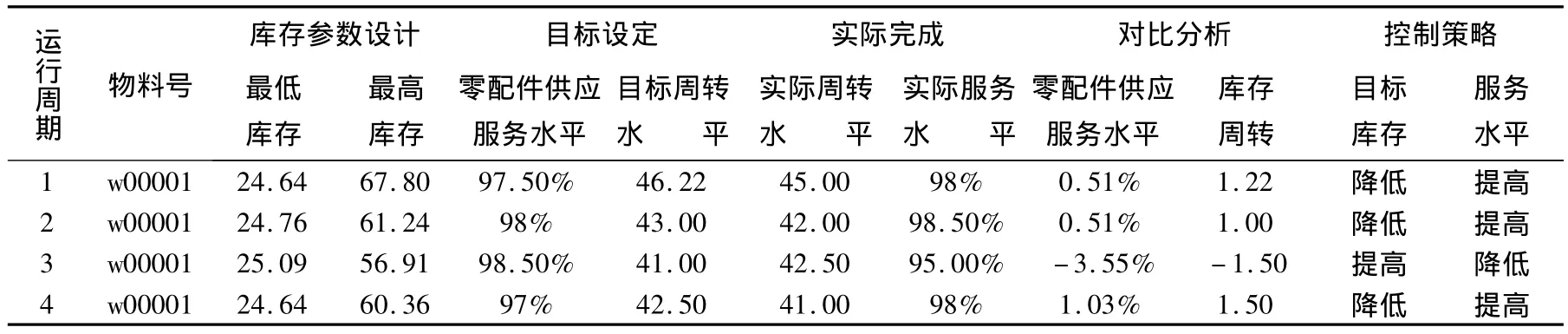

假设某种装配制造企业的某种零配件W00001,其生产需求比较平稳,适用于再订购点采购策略,现模拟其4个周期(一般以月度)得运行情况,得出其运作情况如表1所示,运用上述动态库存控制优化决策模型,很容易得出各时期的动态决策情况,通过计算模拟表明,该动态决策模型在实际运作过程中合理可行。

表1 库存动态控制决策模拟分析表Table 1 Analysis of inventory dynamic control decision-making simulation

该基于目标绩效的库存动态决策优化方案在我国中部某加工-装配制造企业已实施,并取得很好的实际效果,验证了该优化决策方法科学性、有效性和可执行性。

3 结论

(1)供应链协同是提升供应链整体运作效率,降低供应链运营成本的行之有效的手段;

(2)装配制造企业库存控制和优化是其供应链管理的重点研究内容;其核心是多供应商协同库存优化,需要针对不同零配件实施不同的采购策略;

(3)在分析装配制造企业库存动态控制优化原理的基础上,应用现代控制理论和组织行为学理论,构建了基于目标绩效的多周期动态库存控制优化模型,并给出了其求解算法。

[1]Barratt M.Understanding the meaning of collaboration in supply chain management[J].An International Journal,2004,supply chain:30 -42.

[2]马士华.基于供应驱动的供应链协同技术与管理-原理与应用[M].武汉:华中科技大学出版社,2009.

MA Shi-hua.Supply driven based supply chain coordination techniques and management-principles and applications[M].Wuhan:Huazhong University of Science and Technology Press,2009.

[3]Simatupang T M,Sidharan R.Design for supply chain collaboration[J].Business Process Management Journal,2009,14(3):401 -418.

[4]Arshinder,Arun Kanda S G.Deshmukh.Supply chain coordination:Perspectives,empirical studies and research directions[J].International Journal of Production Economics,2008,115:316 -335.

[5]Fu Y,Piplani R.Supply-side collaboration and its value in supply chains[J].European Journal of Operational Research,2004,152(1):281-288.

[6]Shang Kevin H,Song Jing-Sheng,Zipkin Paul H.Coordination mechanisms in decentralized serial inventory systems with batch ordering[J].Management Science,2009,55(4):685 - 695.

[7]Kit Nam Francis Leung.A generalized algebraic model for optimizing inventory decisions in a centralized or decentralized multi- stage multi- firm supply chain[J].Transportation Research Part E,2010,46:896 -912.

Research on an optimization model for dynamic inventory control based on target performance

LI Shuang-yan1,2,CHEN Zhi-ya1,ZHANG De-zhi1

(1.School of Transportation Engineering,Central South University,Changsha 410075,China;2.School of Logistics ,Central South University of Forestry,Changsha 410076,China)

Based on the system analysis of supply chain collaborative and the inventory optimization of assembly manufacturing enterprises,an optimization model of multi-period dynamic decision is investigated according to the organizational behavior theory and optimization principle of cybernetics,which is based on the target performance of assembly manufacturing enterprise.And the related and effective algorithm is described.The optimization model and its algorithm are rational and valuable guidance for the assembly manufacturing enterprise to do the practice operation for their flexible in the practice of inventory control.

assembly manufacturing enterprise;inventory control;target performance;dynamic optimization

U294

A

1672-7029(2011)06-0094-04

2011-05-30

国家社会科学基金资助项目(11CGL032);湖南省自然科学基金资助项目(09JJ3135);湖南省科技计划项目(2010FJ3007);中央高校科研项目(201012200100)

李双艳(1979-),女,湖南长沙人,博士研究生,从事物流工程研究