一种新型钢轨焊缝保护装置的受力分析

2011-05-14蔡小培

蔡小培,高 亮,曲 村

(1.北京交通大学土木建筑工程学院,北京 100044;2.西南交通大学高速铁路线路工程教育部重点实验室,成都 610031)

1 研究背景

我国铁路运输向客运高速、货运重载方向发展,对无缝线路质量要求越来越高。但钢轨断裂现象仍层出不穷,尤其是在铝热焊缝处[1~5]。目前,防止钢轨断裂已成为工务部门的一项重要工作。我国为预防铝热焊缝断裂影响行车安全,大部分采用的是在焊缝附近的钢轨打孔、两边拧上鼓包夹板进行加强。但是,这会使螺栓孔变成新的应力集中源,疲劳荷载使其周围产生裂纹,更容易发生钢轨断裂现象。

针对钢轨焊缝处易断裂这一现象,北京铁路局和北京华铁安创轨道科贸有限公司研究开发了一种新型钢轨焊缝保护装置。该装置的特点是不在钢轨及夹板上打眼、不采用鼓包夹板,而是通过胶粘剂固定夹板和钢轨来提高焊缝处的强度。该装置可应用于伤损钢轨、伤损焊缝处,有条件时可替换现有鼓包夹板,还可在未上道前将铝热焊缝进行提前粘结加固。

本文基于有限元方法建立了新型钢轨焊缝保护装置仿真分析模型,主要从静力学方面对结构进行了分析与评估,并与无夹板焊缝、鼓包夹板进行了对比分析,从而为该种保护装置的设计、应用提供理论依据。

2 保护装置结构

新型钢轨焊缝保护装置由夹板、锁定扣件结构、防松螺栓及胶粘剂等结构组成,如图1所示。夹板材质为B7钢或性能更优的其他钢材。夹板尺寸与钢轨轨腰相匹配,吸收了其他胶接绝缘夹板的优点[6~8],并进行了优化设计。夹板高度为122 mm,厚度为42 mm,长度为1.0 m。夹板内侧与钢轨粘接,外侧通过锁定扣件及其横向螺母固定。

图1 新型钢轨焊缝保护装置

锁定扣件下部托住夹板,减少夹板自重,增加和保持夹板的粘结强度长期有效。在轨撑挡墙上安装4个M24的横向防松螺栓,将粘结夹板顶住。横向螺栓顶住夹板外面沟槽,拧紧扭矩为400~500 N·m,提高和保持夹板的夹紧力和粘结强度,且不因温度变化而使其强度降低。扣件的底部,横向插入轨底,以防止因横向螺栓拧紧时锁定扣件的上挡板外侧面与夹板离缝。?

3 有限元分析模型

3.1 计算模型

在已有研究的基础之上[9~10],基于有限元理论建立了新型焊缝保护装置仿真分析模型,如图2所示。模型中,钢轨、焊缝、夹板、锁定结构选用实体单元进行模拟;轨下胶垫及扣件采用弹簧单元进行模拟。同时,为了减小计算分析工作量,钢轨、夹板、锁闭结构等建模时,在不影响仿真结果精度的前提下,结构几何尺寸略有简化。

图2 新型保护装置整体模型

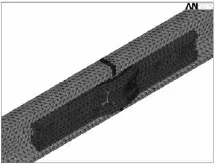

此外,本文还建立了鼓包夹板焊缝、无夹板焊缝的有限元分析模型,以便进行对比分析,鼓包夹板模型如图3所示。模型中,考虑了夹板、螺栓及焊接材料的实际特性,结构均用实体单元模拟。

图3 鼓包夹板整体模型

3.2 设计参数

参考新型保护装置的相关设计资料,并结合实际应用线路的特点,取以下参数进行计算,列于表1。

表1 主要计算参数

在进行准静态计算时,列车垂向荷载为考虑了速度系数后的动轮载。对于SS8(22 t轴重)、动车组(16 t轴重)均按时速120 km进行修正,修正后的垂向荷载分别为186、135 kN;对于横向荷载,统一取不利荷载50 kN进行计算分析。

4 结构受力与变形

SS8列车、动车组通过保护装置时,焊缝处的位移和应力等计算结果列于表2,结构受力及位移云图见图4~图7。

由表2可见,轴重、速度对钢轨轨底垂向位移和动弯应力影响较大,对锁定扣件结构的受力影响较小。随着轴重的增大,钢轨位移和动弯应力相应增大。竖向动荷载越大对轨道结构的受力和变形相对越不利。

表2 列车通过时焊缝处的计算结果

设置新型焊缝保护装置后,焊缝处钢轨轨头受到较大的压应力,轨底部分受到较大的拉应力,如图4所示。列车车轮荷载作用于焊缝正上方时,钢轨动弯应力在轨底边缘处达到最大,为86.2 MPa。钢轨动态弯曲应力远小于焊缝强度允许值。

图4 钢轨轨底动弯应力

图5所示为保护夹板的动态弯曲应力。列车荷载作用下,夹板下缘受到拉力作用,上缘受到压应力的作用。荷载作用区域,应力较大,其余部分应力较小。最大应力77.2 MPa,远小于夹板材料的容许应力值。夹板与钢轨的变形协调性较好,消除了接头起拱、打螺栓孔造成应力集中等人为因素导致的隐患,使得夹板受力情况得到优化。

图5 夹板拉应力局部图

图6和图7所示为锁定扣件立板的应力分布云图。立板的横向及垂向应力都很小,最大值也小于10 MPa,能够满足结构强度的要求。应力分布较均匀,螺栓孔处基本没有应力集中现象。锁定扣件立板弯折处有一定的应力集中,设计时应注意此处的加强。

此外,还分析了立板设置2个横向螺栓时的各项指标:钢轨垂、横向位移,轨底动弯应力与设置4个螺栓时基本相同,锁定扣件的底板应力、横竖向应力则有大幅度的增加,但均在容许应力范围内。设置4个螺栓时,锁定扣件结构立板和底板应力要比设置有2个螺栓时降低约60%。但考虑到锁定扣件的应力均远远小于材料的容许应力,设置2个或4个螺栓均能满足要求。

图6 锁闭结构横向应力

图7 锁闭结构垂向应力

5 与其他焊缝的对比

以传统的SS8列车为例,对采用无夹板焊缝(普通焊缝)、新型保护装置、鼓包夹板的3种情况分别进行计算分析和对比。

5.1 钢轨位移

图8和图9所示为不同焊缝条件下,钢轨焊缝处的垂向位移、横向位移对比图。采用保护装置后,钢轨位移比无夹板焊缝时垂向位移减小0.183 mm,降幅11.34%,横向位移减小0.271 mm,降幅17.62%;采用鼓包夹板比无夹板时垂向位移减小0.144 mm,降幅8.93%,横向位移减小0.243 mm,降幅15.80%。可见,采用新型保护装置与鼓包夹板、普通焊缝相比,能够有效地减小焊缝处的垂、横向位移。

图8 钢轨焊缝处的垂向位移

图9 钢轨焊缝处的横向位移

5.2 轨底应力

列车荷载作用下,焊缝处钢轨轨底的动弯应力对比如图10所示。采用安全装置和鼓包夹板均可明显减小轨底动弯应力。采用保护装置比无夹板焊缝时的动弯应力减小34.8 MPa,降幅28.76%;采用鼓包夹板比无夹板焊缝时的钢轨动弯应力减小34.3 MPa,降幅28.35%。可见,新型保护装置与鼓包夹板对于减小焊缝轨底动弯应力效果相近。

图10 焊缝处轨底动弯应力对比

通过分析可见,新型钢轨焊缝保护装置可有效地减小焊缝处的受力与变形,有利于减少和避免无缝线路钢轨焊缝断裂。

5.3 夹板应力

列车荷载作用下,鼓包夹板的应力分布如图11所示。鼓包夹板的最大应力位于鼓包和直线段结合处,应力为87.9 MPa。对于夹板,鼓包鱼尾板在鼓包起拱处和螺栓孔处有应力集中,且其应力最值比保护装置夹板的最值大10.7 MPa。相对于鼓包夹板,保护装置夹板发生断裂的可能性较小。

图11 鼓包夹板应力分布

6 结论

(1)设置新型保护装置时,焊缝处钢轨及辅助结构的整体刚度增大,钢轨垂向、横向位移较无夹板焊缝、设置鼓包夹板情形均有所减小。

(2)采用新型保护装置可有效减小焊缝处轨底动弯应力,加强焊缝处的轨道结构,对防止无缝线路钢轨在焊缝处发生断裂有明显效果。

(3)新型保护装置夹板和传统的鼓包夹板相比,消除了接头起拱、打螺栓孔等造成应力集中的人为因素导致的隐患,使得夹板受力情况得到优化。

[1]冯世彪.60 kg/m钢轨焊缝病害整治方法的探讨[J].铁道建筑,2006(10):88-89.

[2]郑朝忠,骆艳红,蒋茂勤.无缝线路钢轨焊接接头病害与防治[J].电焊机,2004,34(7):60-61.

[3]陈爱国.钢轨接头病害的成因分析和整治措施[J].中国铁路,2006(6):60-61.

[4]马冰玉,李向国,郑明军.三种新型钢轨接头测试分析[J].现代机械,2007(2):20-23.

[5]卢耀荣.超长无缝线路中胶接绝缘接头使用的建议[J].铁道建筑,2006(2):81-82.

[6]张 庆.43、50、60 kg/m轨用绝缘接头夹板的设计[J].铁道标准设计,1994(7):24-26.

[7]马战国,冯淑卿.钢轨复合绝缘接头的研制[J].铁道建筑,2000(11):11-12.

[8]余泽西,刘凤恩,王善元.钢轨胶接绝缘接头的研制与应用[J].铁道建筑,2004(4):39-40.

[9]高 亮,马鸣楠,王冬梅.直线电机运载系统桥上无砟轨道结构力学特性的研究[J].铁道标准设计,2007(7):5-7.

[10]曲 村,高 亮,陶 凯,乔神路.客运专线42号无砟轨道无缝道岔参数分析[J].铁道标准设计,2010(2):43-46.