论起重机制造过程中的无损检测

2011-05-12吴涛

吴 涛

(江苏省特种设备安全监督检验研究院常熟分院,江苏 常熟 215500)

1 引言

起重机作为七大特种设备中的一类,在生产、使用过程中都存在着较大的危险性。根据国务院第373号令里通过的《特种设备安全监察条例》规定,特种设备的生产(含设计、制造、安装、改造、维修)、使用、检验检测及其监督监察都要符合本条例规定。另根据国家质量监督检验检疫总局颁布的《TSG Q7001-2006起重机械制造监督检验规则》规定,对实施监检的起重机械产品,必须逐台进行制造监检。起重机的制造过程中,监检单位必须抓牢产品生产的五大控制点:产品设计、材料、焊接、无损检测和总体验收。

起重机制造过程中涉及到铸件、锻件、零部件、板材及其焊接等多种材料和工艺.材料和工艺存在的缺陷对起重机的安全性能有重要影响.必须借助无损检测手段对缺陷进行定位、定量、定性和定级.从而保证起重机的质量。

根据《GB/T14406-93通用门式起重机》标准规定,主梁受拉区的翼缘板、腹板的对接焊缝应进行无损探伤,射线探伤时应不低于GB3323中规定的Ⅱ级,超声波探伤时应不低于JB1152中规定的Ⅰ级。根据以上标准要求,在进行无损检测时可以选择射线探伤或超声波探伤都是符合标准和规范的要求。

2 主要检测方法

2.1 超声检测是一种重要的无损检测技术,由于它的穿透能力强、对人体无害,已较广泛应用于工业及高技术产业中。它是利用超声波在金属内部反射的响应关系而发展的一种检测厚度或裂纹缺陷的方法,基本上可分为共振法、透射法和脉冲反射法三种方法。超声波检测广泛用于探测混凝土结构腐蚀,管道壁厚的测量,飞机铝结构隐藏腐蚀探测,管道污垢探测及焊缝缺陷探测。

2.2 射线检测是利用各种射线对材料的透射性能及不同材料对射线的吸收、衰减程度不同,依据使底片感光成黑度不同的图像对被检工件的质量、尺寸、特性等进行评定。射线检测的优点有:适用于各种材料的检测,即不仅可用于金属材料,也可用于非金属材料和复合材料的检测,还可以用于放射性材料的检测。

2.3 涡流测量是建立在电磁感应基础上的一种无损检测方法,它适用于导电材料。其基本原理为:当导体试件处在一个交变的磁场当中时,由于激励磁场的作用,试件中会产生涡流,而涡流的大小、相位及流动形式受到试件导电性能的影响,同时产生的涡流也会形成一个磁场,这个磁场反过来又会使检测线圈的阻抗等发生变化,因此通过测定检测线圈的电动势或是阻抗的变化,就可以判断出被测试件的性能等。

2.4 磁粉检测是利用磁粉聚集这一磁现象显示铁磁材料及其工件表面与近表面缺陷的一种无损检测方法。其基本原理是,当工件被磁化时,若工件表面及近表面存在裂纹等缺陷,就会在缺陷部位形成泄露磁场(也称漏磁场),泄露磁场将吸附、聚集检测过程中施加的磁粉,形成磁痕,从而提供缺陷显示。该方法即可以用于板材、型材、管材及锻造毛坯等原材料及半成品或成品表面与近表面质量的检测。

2.5 渗透检测的基本原理就是在被检材料或工件表面上浸涂某些渗透力比较强的液体,利用液体对微细孔隙的渗透作用,将液体渗入孔隙中,然后用水和清洗液清洗材料或工件表面的剩余渗透液,最后再用显示材料喷涂在被检工件表面,经毛细管作用,将孔隙中的渗透液吸出来并加以显示。渗透检测对各种材料如裂口的开口式缺陷都能进行检查,但对工件和材料的表面粗糙度有一定要求,因为表面过于粗糙及多孔的材料和工件上的剩余渗透液很难完全清除,以致使真假缺陷难以判断。

3 两种主要检测方法的比较(X射线检测和超声波检测)

3.1 在设备携带性方面

一般的数字式超声波探伤仪设备在体积和重量上较射线检测仪器小和轻。在实际操作中携带也更加方便。

3.2 在检测工件的最大检测厚度和被检测部位操作的难易程度方面

超声波检测工件的厚度范围从毫米至几米。X射线机管电压越高,价格就越昂贵,且工作中产生的热量就越多,对使用的环境、间息时间、训机、电源波动、全过程冷却等方面要求也较高。在实际检测中,X射线检测钢板厚度一般在25mm内使用较普遍和经济。

对有些边长小于500mm的细长箱形梁,由于胶片布置比较困难,透照方式由直缝单壁透改为直缝双壁透,透照灵敏度就会降低,透照厚底差减小,对于缺陷的检出产生不利影响。而超射波检测方法则没有上述缺点。

3.3 在检测缺陷效果方面

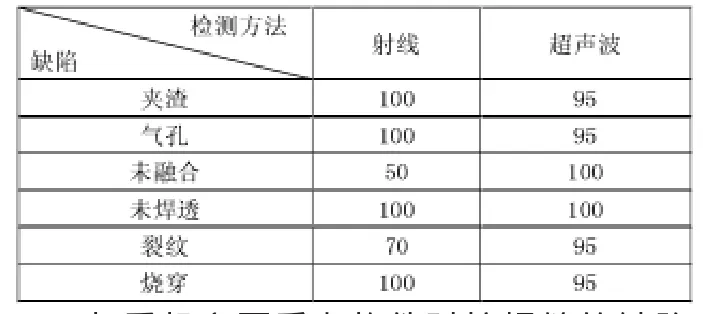

两种检测方法比较各种缺陷检测率X%:

?

起重机主要受力构件对接焊缝的缺陷中,裂纹、未焊透、未融合缺陷将显著减少构件承载截面积,在母材中容易形成尖锐的缺口,因此应力高度集中,很容易扩展导致材料破坏。所以起重机对接焊缝中不允许出现上述三种缺陷。而对上述三大缺陷的检测率上,超声波要好于射线。夹渣和气孔在焊接过程中较难避免,且对母材的受力影响较小,所以允许一定尺寸的夹渣和气孔出现在对接焊缝中。在夹渣和气孔的检出率上,射线和超声都能达到检测要求的前提下,射线在检测的直观性和对夹渣、气孔缺陷的检测率上优于超声波检测,但对三大致命缺陷的检出率上射线不如超声波好。

3.4 对于检测速度和效率方面

X射线机一般要求按1∶1来确定工作和休息时间,以确保X射线管充分冷却,防止过热烧坏。综合考虑曝光时间、胶片的长度和一次透照长度等焊缝透照工艺,射线检测速度一般为100mm/min;超声波工艺对超声波检测的影响较少,其检测速度一般可以达到500mm/min。在检测速度和效率上超声波要高于射线检测。

3.5 在检测环保和对小体健康影响方面

由于射线检测是利用射线源产生的X或γ射线来穿透物体作为检测手段。在检测现场,难以避免有辐射外泄,对环境和小体健康有一定的污染和损伤。而超声波是利用声波在物体中的传播原理,基本上对环境和小体无害。

4 结语

起重机制造过程中缺陷的形状、位置、类型及其特点各种各样.考虑无损检测方法各自的特点,选用适宜的无损检测方法。

在原材料加工和零部件的制造过程中.为了保证快速、准确和高效.钢板和锻件主要采用超声检测.管材主要采用涡流检测。对接焊缝采用射线或超声检测.角焊缝采用磁粉或渗透检测。在一些特殊的场合除了常规无损检测力-法外还需采用适于现场的涡流、声发射、红外、漏磁和磁记忆等无损检测新技术。每种检测方法其木身都有局限性.不可能适用于所有工件和所有缺陷。

在保证了起重机产品质量和生产效率的前提下,对于如何选择无损检测方法才能更加适合起重机快速、高效的生产节奏的问题,通过上文对超声波和射线检测优缺点的分析和比较,可以认为,应尽量提高超声波检测在起重机无损检测中所占的比例。

[1]王松雷.起重机制造过程的无损检测[J].建筑机械,2010-03-09.