高拉扭比的复合式传感器研究*

2011-05-06杨昌棋龙血松彭向和

唐 亮,杨昌棋,龙血松,彭向和

(重庆大学资源及环境科学学院工程力学系,重庆400030)

在对薄壁小直径微管试样进行二维拉—扭加载试验时,通常需要对其施加较高的拉力和极低的扭矩[1-4]。例如:外径 D=1.8 mm、内径 d=1.54 mm的NiTi形状记忆合金微管的二维拉—扭试验,其最大拉伸载荷约为500 N,最大扭矩仅约为0.5 Nm。常规的复合式拉扭载荷传感器能够感受的拉力和扭矩值通常在一个数量级上,这种传感器在测量小尺寸薄管状试样的拉扭复合加载值时,就会存在扭转方向上弹性体过于刚硬,弹性体在扭矩作用下应变过小,从而造成扭矩的测量误差显著增大以至于无法正常测量,影响拉扭复合加载实验的进行。而若采用单独的扭矩传感器串接上拉力传感器的方案,会使得通用的微量程扭矩传感器承受较大的轴向拉力,从而造成精度的严重下降甚至破坏传感器[5]。

针对薄壁小直径微管试样二维拉—扭加载试验的特殊需求,本文通过理论建模和三维有限元分析优化,设计并研制了一种能适应于高拉力,低扭矩的拉扭复合式传感器。该传感器采用连接座和弹性体一体化设计,拉伸方向高刚度,扭转向高柔度,能够精确的测量高拉扭比试样的拉扭复合加载。该传感器已投入实际测试中使用,并申请国家发明专利(专利公示号:200910191666.9)。

1 高拉扭比复合传感器设计

1.1 传感器结构设计思路

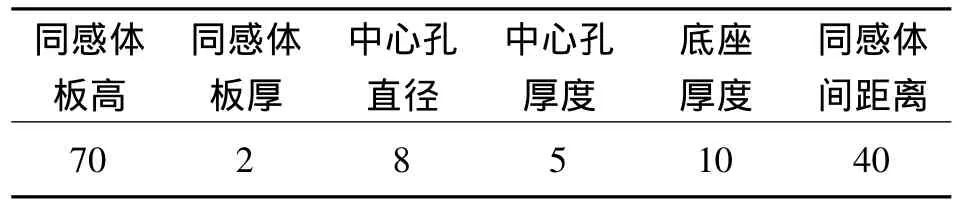

我们所设计的高拉扭比复合传感器面向薄壁小直径微管的二维拉—扭实验,拉向载荷设计为0~1 000 N,扭向载荷设计为0~1 Nm,精度要求相对较高。在传感器设计上,传统的采用机械方式分离拉、扭载荷进行测量很难达到所要求的测试精度,所以我们采取一体化的设计路线。为了实现拉向刚度远高于扭向刚度且满足高精度要求,采用了以四个薄矩形片为弹性体的一体式拉扭复合传感器设计方案,如图1(a)所示,四个薄矩形弹性体片承受相同的拉力及扭矩。整个传感器的弹性体和上下连接座采用硬铝材料LY12一次性整体加工而成,避免了由于弹性体与连接座的连接松动等原因产生的变形及结构尺寸的变化,从而保证传感器良好的精度和重复性。拉力或扭矩由受力试件传递到连接座上,再传到四个薄矩形片构成的力敏感部件上。

图1 高拦扭比复合式传感器的内部结构和保护罩

根据试验要求,拉扭复合传感器的扭矩量程设计为1 Nm,拉伸量程设计为1 000 N,为防止测量时过载而造成传感器的破坏,设计了如图1(b)所示的保护罩。当拉力或扭矩超过限定值后,平台上端限位螺母会带动保护罩直接将过量变形传递到下基座固定端,从而达到保护弹性体的目的。保护罩除了起过载保护的作用外,还具有屏蔽电桥、接出引线和防尘、防外力破坏的作用。在保护罩的侧面做有2个带孔的平台,用来安装航空插头,分别引出拉力及扭矩2个测量电桥的接头。

1.2 弹性体几何尺寸的初步设计

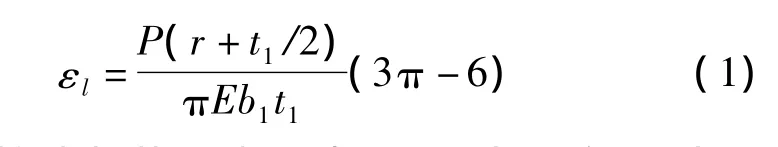

由于测量需要的量程属小量程范围,因此我们利用在小量程中精度较高的环形传感器与梁进行组合以实现高拉扭比复合式传感器。拉伸部分利用环形载荷传感器[6]。在单拉伸载荷作用时,与拉力垂直的截面内受有拉、弯组合作用。我们利用弯矩产生的应变来测量拉力,拉伸变形部分利用贴片组桥进行抵消。每个环表面应变可近似表示为

其中P为拉伸载荷,r为环内径,b1为环宽,t1为环中厚度。设定拉伸满量程应变为2 000微应变,根据上式就可初步确定中间环的主要尺寸。

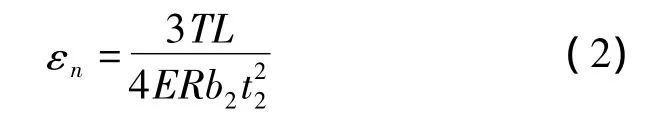

扭转部分利用梁的弯曲[7]。对于图1(a)所示结构的4根梁,根据对称性,在受扭转载荷时拉环中部对称载荷为零,仅存在剪力和扭矩。在梁的根部受拉、弯、扭组合作用,其中弯曲产生的应变占优,其他分量通过贴片组桥进行消除。扭转引起的梁根部应变可近似表示为

其中T为作用在传感器上的扭矩,R为梁中心到传感器轴线的距离,b2为梁宽,t2为梁厚度,L为梁总长。同样设定扭转满量程应变为2 000微应变,根据式(2)可初步确定梁的主要尺寸。

由于式(1)和式(2)均在仅考虑主要因素,忽略次要因素的情况下,采用材料力学方法导出的应变值,与实际传感器有一定的差异。因此有必要利用有限元方法对最后的弹性体整体结构进行分析并优化设计参数。

2 弹性体有限元模型建立与仿真

2.1 物理模型的建立

弹性体是传感器中最重要的敏感元件,弹性体的结构设计是影响传感器性能的核心,其设计质量影响到传感器各项指标精度和性能[8-9]。对于图1(a)所示的拉扭复合传感器,影响精度及灵敏度的结构因素主要有弹性体的长度、宽度、厚度及中心圆孔的大小、中心位置的厚度及所布置同感体(传感器弹性体对称的四矩形薄片梁具有相同尺寸结构,感受相同变形量,将其称为同感体)相互距离的大小等。因此,根据测试系统所需要的量程,通过有限元分析来确定敏感区的具体位置及应变分布规律,为应变计的粘贴提供依据。同时,通过分析各结构参数对额定载荷下变形的影响,优化出最佳的结构参数[10]。

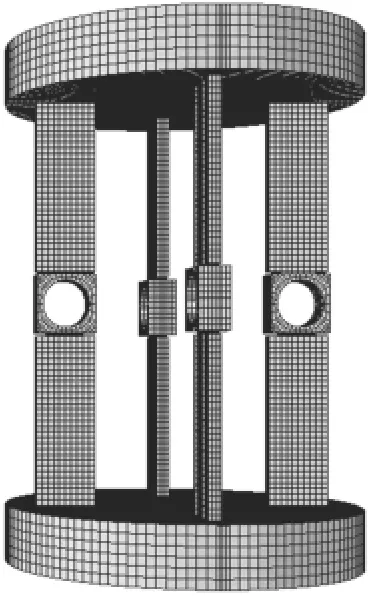

有限元分析软件采用ABAQUS,弹性体为LY12硬铝,其弹性模量为72 GPa,泊松比为0.33,密度为2.78×103kg/m3。通过ABAQUS前处理软件建立模型如图2所示。其中,上下底座与试样夹具之间通过螺纹孔连接,并辅以止转销钉使其在实验过程中不发生相对转动。由于螺纹孔及销钉孔在上下刚度足够的底座上,其对测量精度的影响可以忽略,故在有限元分析中将上下底座的螺纹孔及销钉孔省去。

对传感器进行网格划分,将总体的单元控制设为1 mm,并对同感体中心孔位置进行网格细化。最后,得到有限元模型如图2所示,模型共含50 004个单元。

图2 拉扭复合式传感器有限元模型图

2.2 载荷的施加及求解

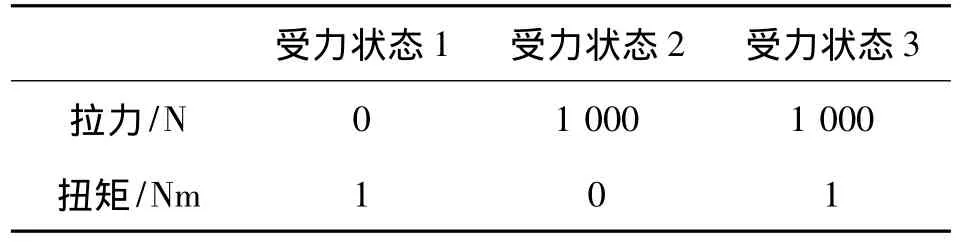

此传感器的工作状态是下底座与试验机连接,可以认为是刚性连接,将下底座面完全约束。上底座与拉扭复合加载试样夹具相连接,感受试样上的拉伸及扭转载荷,我们设计以下了3种典型的受力状态,如表1所示。

表1 数值模拟所设计的3种典型的受力状态

传感器设计的测量范围是:拉伸载荷0~1 000 N,扭转载荷0~1 Nm,分别在弹性体模型上底座中心位置施加大小为1 000 N的拉力和1 Nm的扭矩,针对上述3种受力状态进行求解,通过得到的应力、应变云图了解应力和应变分布情况,为传感器的设计和应变计的布置提供详细的依据。

2.3 计算结果与分析设计

以拉扭载荷同时满量程时,拉扭测点应变值大小相当为目标,同时考虑拉扭相互耦合影响最小以及传感器强度、刚度要求[11-12],经过对多种方案的计算、比较并优化,最后确定出弹性体的基本结构参数如表2所示。

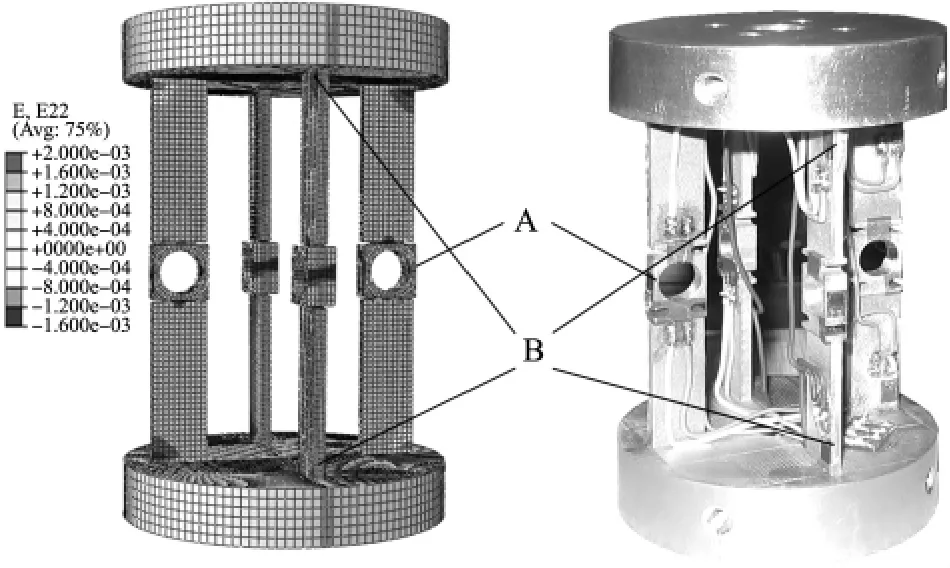

表2 弹性体基本结构参数列表 单位:mm

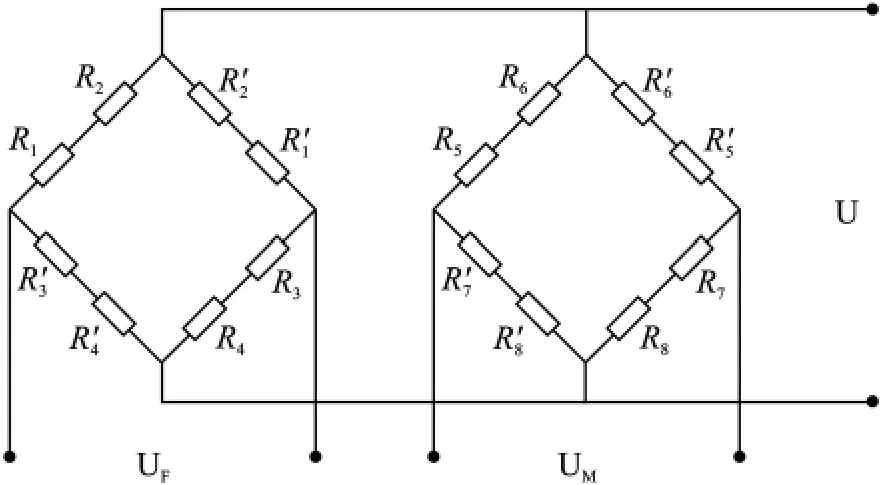

根据上表参数建立起弹性体模型,可以求出对应于量程范围内3种不同载荷下的应变值大小。图3左所示为拉扭复合载荷下对应拟贴片方向(竖直方向)的应变云图。由应变云图可以看到,所设计的弹性体在相应量程范围内都是工作在材料的弹性变形范围下,而且对于拉伸和扭转两种状态,拟贴应变计位置都能得到相当的足够大的应变量[13]。结合应变计粘贴的特点和应变分布的规律,我们将图3中A处位置设计为同感体拉向应变敏感区域,B处位置设计为同感体扭转向应变敏感区域。

图3 拉扭载荷下弹性体的正应变云图及传感器实物图

在同感体A区域中心孔靠外侧的两相对面,沿长度方向粘贴单向电阻应变计,由8片应变计组成全桥电路,四同感体受到轴向拉力作用时测量作用在传感器上拉力的大小。在B区域上下同侧面,沿同感体长度方向粘贴共8片单向电阻应变计,四同感体受到扭矩作用时测量作用在传感器上扭矩的大小。图4所示为16片应变计组成的2组桥式检测电路。其中 R1,R'1,R2,R'2,R3,R'3,R4,R'4组成 UF,用于检测拉力的大小(R'x为Rx相对粘贴的应变计),R5,R'5,R6,R'6,R7,R'7,R8,R'8组成 UM,用于检测扭矩的大小(R'x为Rx同侧粘贴的应变计)。

图4 应变计组成的两组全桥式检测电路

对于所设计的拉扭复合式传感器一个重要的问题就是拉伸变形和扭转变形的耦合问题。从数值模拟得到的应变云图可以看到,在表1中的受力状态1下,扭转产生的耦合变形在拉伸应变计粘贴位置A处呈中心对称分布,所以只要保证应变计粘贴于中心位置的精度,扭转耦合变形就可以消除。在受力状态2下,从拉伸在扭转应变计粘贴位置B处的耦合应变云图可以看到,由于B处正反两侧都贴有应变计,拉伸在正反两侧耦合的变形值相等。利用图4中的UM全桥式电路,可使得应变计上拉伸耦合值两两正负抵消,从而达到消除拉伸耦合变形的目的。通过以上手段,实现了拉伸变形和扭转变形测量的完全解耦。

3 传感器的标定实验与应用

对于所设计的拉扭复合式传感器,输出线性度和拉扭变形二者的解耦能力是衡量此传感器静态特性的两大主要性能指标[14-15]。为了考察实际测试中该传感器的线性度以及解耦能力,我们对传感器进行了单独拉伸试验和单独扭转试验。

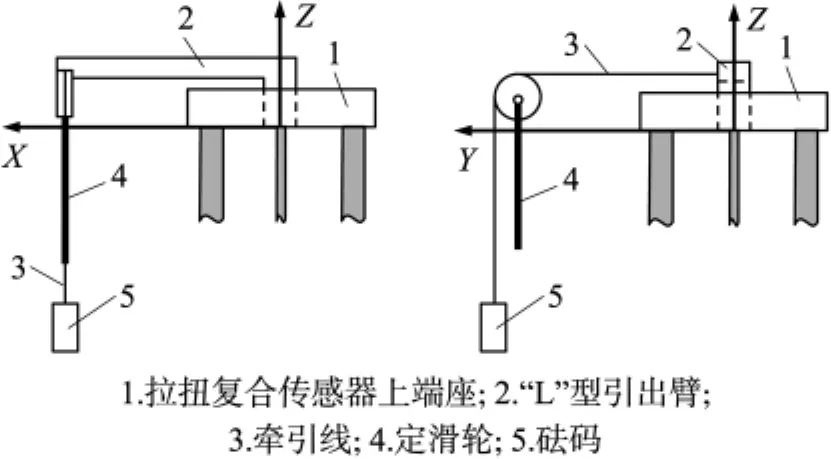

在单独的拉伸试验中,将所设计的复合传感器上端通过螺纹孔连接螺栓,夹持在试验机上夹具上。下端通过带挂钩的螺栓悬挂砝码,将传感器拉伸方向满量程1 000 N分成等间隔的10个标定点,通过采用悬挂多个10 kg的砝码,达到逐级加载拉力的目的。对于单独的扭转试验,我们将所设计的拉扭复合传感器上端座通过螺纹孔与特制的“L”型臂连接在一起,“L”型臂远端通过牵引线绕过一组定滑轮悬挂砝码,从而达到逐级加载扭矩的目的。其中,扭矩的标定简要示意如下图5。

图5 拉扭复合传感器扭矩标定实验示意图

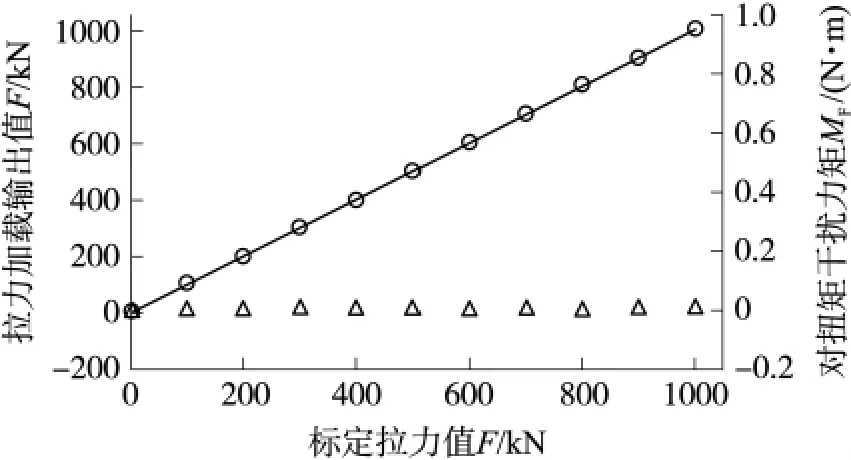

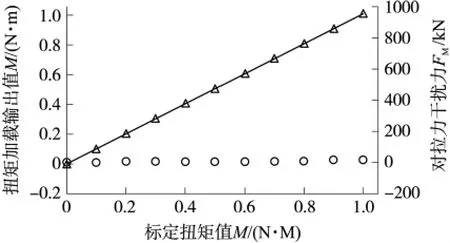

利用以上拉力和扭矩单独的标定方法,得到所设计的高拉扭比复合式传感器的静态标定曲线如下图6和图7所示。图6为拉力F标定曲线及对扭矩的干扰力矩MF,图7为扭矩M标定曲线及对拉力的干扰力FM。

从图6、图7可以看出,传感器在拉力测量和扭转测量上表现出了良好的线性。拉力F和扭矩M满量程非线性误差分别为0.45%和0.72%。耦合所产生的干扰均在零线附近,单独拉伸测量时扭矩最大耦合值为0.012 Nm,单独扭转测量时拉力最大耦合值为16 N,其耦合的相对误差分别为1.2%和1.6%。该传感器已成功应用于MTS 858台式拉—

图6 拉力F标定曲线及对扭矩的干扰力矩MF

图7 扭矩M标定曲线及对拉力的干扰力FM

扭试验系统上的镍钛形状记忆合金薄壁微管的拉扭复合加载试验,实验结果表明此拉扭复合式载荷传感器具有较高的线性以及良好的解耦能力。在反复的试验过程中,试验数据准确可靠,测量结果重复性好,满足了试验要求。

4 结论

针对薄壁微管的二维拉—扭加载试验进行了具有高拉扭载荷比的复合传感器研制。对传感器的关键部分—弹性体进行了有限元分析,得到了相应的应变分布规律,并据此对弹性体的结构及几何尺寸进行了优化。根据分析的结果确定了应变计的粘贴位置以及相应的桥式检测电路,实现了优良的线性性能及解耦能力。标定实验表明,解耦后所设计的高拉扭比复合式传感器的非线性误差均小于1%,二维耦合的相对误差小于2%,具有灵敏度高,刚度大,拉扭耦合影响小,重复性好的特点,适合于高拉扭载荷比试验中载荷的高精度测量,在此类问题上有着广泛的应用前景。

[1]尚德广,蔡能,陈建华,等.高温拉扭比例与非比例加载下循环特性研究[J].机械强度,2006.26(S1):28 -31.

[2]关志东,Yang Chihdar.复合材料管接头拉扭作用下胶层应力分析[J].复合材料学报,2004.21(3):96 -101.

[3]Vigen Arakelian,Sébastien Briot.Simultaneous Inertia Force/Moment Balancing and Torque Compensation of Slider-Crank Mechanisms.Mechanics Research Communications,2010,3:265 -269.

[4]王永善,贺志荣,王启,等.Ti-Ni形状记忆合金性能及应用研究进展[J].热加工工艺,2009,20(7):18 -21.

[5]Koyu Abe,Yusuke Tanida,Atsushi Konno.A Directional Deflection Sensor Beam for Very Small Force/Torque Measurement[C]//Proceedings of the 2003 IEEE/RSJ,Intl.Conference on Intelligent Robots and Systems,Las Vegas,Nevada.October,2003:1056 -1061.

[6]Richard G Budynas.Advanced Strength And Applied Stress Analysis[M].McGraw-Hill Book Company,1977.

[7]于海祥,武建华,李仁佩.对矩形截面杆弹性自由扭转的探讨[J].力学与实践,2007,29(2):73 -74.

[8]陈卫东,董艳茹,朱奇光,等.基于PVDF的三维机器人触觉传感器有限元分析[J].传感技术学报,2010,23(3):336 -340.

[9]Kim G S,Park J J.Development of the 6-Axis Force/Moment Sensor for an Intelligent Robot’s Gripper[J].Sensor and Actuators,2005,118(7):127 -134.

[10]梁桥康,宋全军,葛运建.一种新型结构机器人的四维指力传感器设计[J].中南大学学报(自然科学版),2009,40(S1):115-120.

[11]Wanmin Han,William L Cleghorn.Vibration Analysis of Pre-Stressed Pressure Sensors Using Finite Element Method[J].Finite Elements in Analysis and Design,1998,30:205 -217.

[12]杨义勇,王延利,王人成,等.车辆荷重动态检测系统的传感器设计及有限元分析[J].仪器仪表学报,2006,12,4 -5,8.

[13]Sugawara Sumio,Yamakawa Masaki,Kudo.Finite Element Analysis of Sensitivity of Frequency-Change Force Sensor[J].Journal of Applied Physics(Ultrasonic Electronics),2009,12(7):236 -255.

[14]Li Yanjie,Piao Linhua.Analysis on Mechanism of Effect of Acceleration Sensor by Three-Dimensional Finite Element Method[J].Applied Mechanics and Materials,2010,6(2):575 -579.

[15]王昌喜,杨先军,徐强,等.基于三维加速度传感器的上肢动作识别系统[J].传感技术学报,2010,23(6):816 -819.