浅谈注塑模具中一些先进技术

2011-04-27内江职业技术学院

内江职业技术学院 李 聪 李 辉

市场经济的不断发展,促使工业产品越来越向多品种、小批量、高质量、低成本的方向发展,于是对成型各种产品的关键工艺装备——模具的要求就更高。一方面企业为追求规模效益,使得模具向着高速、精密、长寿命方向发展;另一方面企业为了满足多品种、小批量、产品更新换代快、迅速赢得市场的需要,要求模具向着制造周期短、成本低的快速经济方向发展。工业生产中先进技术的出现,使得在塑料模具快速经济制模如虎添翼,应用范围不断拓宽,类型不断增多,创造的经济效益越来越显著。

1.计算机辅助技术

1.1 CAD技术

近年来模具CAD软件以美国UGS公司针对注射模推出了注射模设计向导(Mold Wizard)和Pro/E为代表。注射模设计向导为用户提供注射模设计环境、工具和相关知识,以及丰富的标准化的模架库、零件库和嵌件库等,用户可以选择软件提供的标准模架或灵活方便地建立适合自己的标准模架库,多种形式的动、定模结构中,采用参数化的方式设计浇口套、拉料杆、斜滑块等通用件,然后设计脱模机构和冷却系统,完成模具的总装,而实现从塑件到模具的快速设计过程。用户利用UG软件可实现塑料注塑模从设计到数控加工成型的全过程,实习那模具设计的3D化,减少模具设计制造周期时间,大大提高效率。

1.2 CAE技术

塑料模具工业中CAE软件以MoldFlow软件最为代表,其注塑成型模拟分析模块(简称MPI)在计算机上对整个注塑过程进行模拟分析,包括填充、保压、冷却、翘曲、纤维取向、结构应力和收缩,以及气体辅助成型分析等,使设计者在设计阶段就找出未来产品可能出现的缺陷,提高一次试模的成功率。设计者在设计完产品后,运用产品优化顾问模块(简称MPA)模拟分析,在很短的时间内,就可以得到优化的产品设计方案,并确认产品表面质量。其注塑成型过程控制专家模块(简称MPX),集软硬件为一体的注塑成型品质控制专家,可以直接与注塑机控制器相连,可进行工艺优化和质量监控,自动优化注塑周期、降低废品率及监控整个生产过程。

在注塑成形中将CAD和CAE技术交互使用,可以减少设计者对经验的依赖程度,提高一次试模的成功率,大大缩短模具设计时间,并简化模具制造切削加工工艺,对注塑机的注射过程进行优化和质量控制,降低成本,提高效率。

2.逆向工程

传统的产品实现通常是从概念设计到图样,再制造出产品,我们称之为正向工程,而相对而言,逆向工程(Reverse Engineering,RE)起源于精密测量和质量检测,是设计下游想设计上游反馈信息的回路,主要是通过3D数字化测量仪或光学设备(三坐标测量机或激光扫描仪)对物理原物进行扫描,获得点云数据,再通过相应的处理软件转变为曲面的过程。

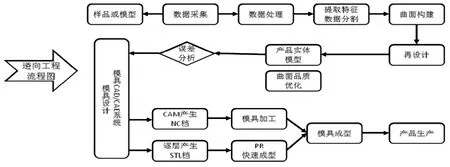

逆向工程的具体技术流程是:利用测量仪准确、快速的量取样品表面点数据或轮廓线数,对采集的点云进行多视图点云拼合、过滤、精简等点数据处理过程,由已存在的点创造曲线,检查、修改曲线的曲线处理过程,由点、线成面的曲面处理过程,考虑被测物对机构引起的综合轨迹误差、曲线拟合误差等因素的误差分析修改过程[1](可由逆向设计软件如imagewave完成)。再传至CAD/CAM系统,再由CAD系统传至CNC加工机床或快速成型机来制造工件或模具,如图1所示。

图1 逆向工程流程图

3.热流道技术

近年来,热流道系统在中国注塑模具制造业逐渐推广和使用,国内一般采用内热式或外热式热流道装置,少数企业采用高难度阀式热流道装置,但总体上热流道的采用率达不到10%,与国外的50%~80%相比远远不够。所以,进行热流道注射模具经济性和技术性综合开发和应用,具有广泛发展前景[2]。

热流道技术以无可比拟的优越性解决了冷流道中无法解决的问题,主要体现在改善制品的质量、节约原材料(对热固性塑料注射成型尤为重要)、避免采用三板式模具结构、降低注射压力和注射量等方面[3]。

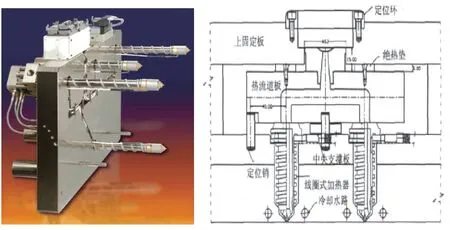

如图2所示,针阀式多腔热流道。该系统是通过采用阀针控制装置的作用下,在预定的时刻以机械运动的方式来打开或关闭浇口。这种类型的热流道系统可人为控制浇口开关时间、浇口光滑平整、可扩大热流道技术应用技术领域等。近年来国际上各主要汽车公司均采用阀式热流道,结合模具内多色共注工艺来生产整体车灯灯罩。因灯罩是透明产品,浇口必须光滑平整以满足美观要求,只有使用阀式浇口热流道才能实现。另外一些汽车零件在成型后需要喷涂着色,如果在这些零件上有注塑成型熔合线,那么着色后零件的色泽就会不一样且无法满足质量要求。为必要此类问题的产生,许多汽车零件供应商采用一种基于阀式热流道的顺序开关浇口的生产工艺,来彻底消除零件上的熔合线问题。在医疗领域,医疗用塑料零件浇口质量要求极为严格,不可有尖利凸起等,此种情况下,也只有依靠阀式浇口流道系统来提高浇口质量。

图2 针阀式多腔热流道系统

4.气体辅助成形

气体辅助注射成形在90年代作为了一项成功的技术进入了实用阶段,在西方发达工业国家推广应用,并在我国的家电行业获得成功的应用。在21世纪,气辅成形将成为塑料加工行业广泛应用的新兴工业技术[3]。

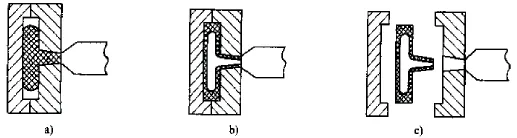

图3所示为气体辅助成型过程,可看出气体注射系统是把惰性气体(通常是N2)经由压力或体积控制系统直接注入模腔的熔融塑料内,使塑料内部膨胀而造成中空,但仍然保持产品表面的外形完整无缺。有节省原料(约省50%)、降低注塑机的锁模力(可降低60%)、对某些塑料产品的模具可采用铝合金材料等显著优点。如电视机前壳塑件的成型工艺,可通过采用气体辅助注射成形工艺,解决和消除产品表面缩痕问题,提高模具的使用寿命和缩短产品生产成型周期,提高生产率[4]。

图3 气体辅助注射成形过程示意图

5.微注射成形技术

随着微机电系统(MEMS)的发展,微型注射制件在光电通讯,影像传输,生化医疗,信息存储,精密机械,插头式光纤连接器,医学用微量泵,内窥镜零件,旋转传感器中的衍射光栅以及微齿轮等领域得到了广泛应用,并以每年20%的速度在增长。德国的Battenfeld公司、Boy公司、日本的Sodick公司和美国的Murray等公司为代表的注塑机生产商,先后研发了各种不同类型的微型注塑机,其螺杆直径最小可达Φ5mm,注射容量只有几立方厘米甚至零点几立方厘米。

随着微系统技术的发展及对微小塑件需求的日益增长,微注塑成型技术的发展呈现如下趋势[5-6]:

(1)在微注塑选材时,不但要考虑制件的精度要求,还要考虑到材料的可模塑性和脱模性能。

(2)微注塑成形注射量小,需新的材料塑化方式,解决熔体质量,流动性等问题。

(3)微注塑成型型腔小,模温难以控制,需要探索新的方式解决此难题。

(4)需开发适合微注塑成型技术的数值模拟软件。

6.结语

传统的、宏观上的注塑成形技术理论及工艺已发展的比较成熟,随着科学技术的进步,塑料制品从民用到工业、农业、国防和交通等行业发展。对制品质量的要求越来越高,对注塑设备及技术提出了更高的要求。注塑设备和技术开始向高速高效化、自动化、专业化、微小化、精密化方面发展。我国在塑料模具的一些先进技术的发展还很缓慢,所以,振兴模具行业,发展先进的成型技术是十分必要的,对提高中国产品的质量有重要作用。

[1]蔚敬斌.逆向工程技术及应用[J].机械管理开发,2006,2.

[2]卢艳玲等.热流道注射成型CAE技术的应用和发展[J].模具制造,2006,9.

[3]李德群,唐志玉主编.中国模具设计大典(第2卷)轻功模具设计[M].江西科学技术出版社.

[4]何文.电视机前壳气体辅助注射模设计[J].模具工业,2010.

[5]Yung K L,Liu H,Xu Y.Target tracking in micro injection molding[J].Key Engineering Materials,2008,364-366,1292-1295.

[6]庄俭,张建国等.微注塑成形机的研究现状与进展[J].塑料科技,2009,5.