T91/P91钢的焊接及热处理

2011-03-14王珍

王珍

(黑龙江省火电第三工程公司,黑龙江哈尔滨150016)

0 引言

T91/P91钢是一种改良的Cr-Mo钢,与传统的Cr-Mo钢相比较,T91/P91钢可以减小钢结构的设计壁厚,降低结构的整体重量,提高结构钢的设计参数。T91/P91钢的冷裂纹敏感性较低,无热裂纹和再热裂纹倾向,但对氢致裂纹较为敏感,易产生氢致脆断,对其焊接及热处理工艺要求严格,稍有不慎就会产生裂纹。焊前预热、焊后保温、后热及焊后热处理是降低焊缝中氢含量、改善焊接接头力学性能的有效措施。目前,这种T91/P91钢大量用于火电机组中,如HG-1900/25.4-YM3型600 MW超临界机组中屏式过热器、末级过热器、高温再热器管排、过热器连接管道、主蒸汽管道、再热蒸汽管道等都使用了T91/P91钢。1台机组T91钢焊口为5 000只,P91钢焊口为400只。在火电机组安装过程中,焊接及热处理施工难度较大,应严格控制焊接及热处理工艺以保证焊接接头的质量。

1 T91/P91钢的焊接

1.1 焊接设备

a.焊机为ZXT-400STG型逆变式焊机。b.所有仪表必须经过校验,合格后方可使用。c.电焊机要性能良好、运转正常,电焊机的电流表、电压表要检验合格,接地装置良好。

d.氩气表检验合格,氩弧焊把及氩气带无泄露,氩气带内部要保持干燥不能受潮。氩弧焊枪导电端接触良好,氩气压力正常。

e.电焊机要有防护棚,保证焊接工作正常进行。

1.2 焊接材料的选择

根据火力发电厂金属材料及焊接工艺选择ER90S-B9型焊丝、E9015-B9型焊条。

a.施焊前对焊丝进行100%光谱分析,合格后方可使用。焊后应对焊缝进行光谱分析,以保证材质的正确性。对焊条分批量熔敷后进行光谱抽查。

b.钨极氩弧焊用的电极宜采用铈钨棒,规格为φ2.5mm。

c.氩气的纯度应≥99.5%。

d.焊条使用前应按说明书要求进行烘干,重复烘干不得超过2次,使用时装入温度100~120℃的专用保温箱(筒)内,随用随取。

1.3 T91/P91钢焊接方法

a.T91钢的焊接采用全氩弧焊接、直流正接(工件接正极)。

b.引弧方法为接触引弧而且在坡口内引弧,引燃后应保证起弧点熔透,严禁在被焊件表面引燃电弧、试验电流或随意焊接临时支撑物。

c.P91钢焊接采用氩电连焊焊接方法。

d.施焊过程中始终保持层间温度200~300℃,T91钢焊接打底前使用中性火焰加热,用远红外测温仪监控温度。当达到120℃时开始充氩保护,充氩由管口一端进行,开始流量为10~20 L/min,施焊过程中流量应保持在8~10 L/min。焊接打底封口时,应停止冲氩。利用管内的残留氩气进行焊接收头,要求收头停留时间尽可能短,熔合了即可。焊接打底结束后再用火焰加热至240℃开始次层的填充,每层焊接结束焊下一层前都要用测温仪监控,以确保施焊的层间温度保持在200~300℃。

e.P91钢焊口焊接不用充氩保护而采用专用的“太阳”免充氩焊接保护剂。使用免充氩保护剂的原因是使用方法简单、现场有些大口径管做气室比较困难。

1.4 太阳免充氩焊接保护剂使用方法

a.先清除油污。“太阳”焊接保护剂对灰尘和氧化膜有清除作用,在涂前应当清除油渍。

b.混合“太阳”焊接保护剂在供货状态下为粉末状,使用时需要与甲醇(或酒精)专用粘合剂混合。

粉末与甲醇的重量混合比例为2∶1,搅拌均匀后为奶油状的混合物,将混合物停留约5 min后涂于焊口的背面,停留2~3 min,就可以进行焊接。该方法主要用于被焊工件在装配或焊接过程中无严重震动的情况。若有严重震动,则可能造成涂层的脱落。此时,需采用与专用粘合剂混合方法。为防止由震动造成的涂层脱落,可以将粉末和专用粘合剂按照5∶1~8∶1的比例(质量比)进行混合,然后再加入丙酮将混合物稀释成为奶油状,将混合物涂于焊口背面,宽度约3 mm,厚度约1 mm。停留约5~8 min后,就可以进行焊接。

c.焊接电流。用正常的焊接电流施焊或大于正常焊接电流的10%进行焊接。

d.对口间隙。一般对口间隙为2.5 mm,对口前将免充氩保护剂按要求涂抹在内坡口上;对口不进行固定,调好间隙让其处于自由状态。

1.5 环境

a.施焊环境温度必须在5℃以上。

b.焊接施工现场应搭设防护棚,做到防风、防雨、防潮、防寒。

c.焊接场所应保证有足够的施焊空间,焊接场所的安全措施应布置合理。

d.焊接场所5 m内不允许有易燃易爆物品。

1.6 坡口的清理准备及对口

a.坡口及管子外壁距坡口10~15 mm范围内应清理干净,除去油漆、垢锈直至发出金属光泽,内壁10 mm范围内同样清理。

b.坡口有影响焊接质量的缺陷,应修复或补焊至符合要求。

c.焊口两侧内径不等时应进行修磨,修磨时坡口角度不大于15°,坡口钝边为0.5~2.0 mm,坡口间隙为1~3 mm。

d.对口前考虑留有足够的焊接及热处理空间。

e.T91钢管对口前在管子1端距坡口500 mm处用可溶纸堵好,形成气室。

f.T91钢管不能强力对口,在坡口根部用点焊固定2点(点固焊前用火焰加热到规范要求,并要充氩保护)。

2 焊前预热、伴热、后热及焊后热处理

2.1 设备

a.所用设备为WKGDHL-C型热处理自动控温柜,各种仪表及热电偶等必须经过计量校验合格且均在有效期限内。

b.输入电压。交流380 V/220 V±10%,50 Hz (三相四线制);输出电压每相为0~220 V,而且调节范围为0~100%,输出电源线为多心橡胶铜线。

c.工作环境。环境温度为-10~50℃,相对湿度≤85%。

d.热电偶为NiCr-NiSi铠装热电偶。规格为φ6×800 mm,补偿导线为铜-康铜。

2.2 预热

a.氩弧打底前,环境温度应保证在5℃以上,T91钢焊口用火焰加热,预热温度为100~150℃。氩弧打底结束后再升温到200~300℃后开始焊接。

b.焊接预热时将热电偶布置在坡口边缘40 mm,管径大于273 mm的布置2只热电偶。1只布置在加热器开口处,另1只布置在对面180°处,水平管道应上下布置,埋在加热器内的热电偶用石棉布与加热器隔开。

c.加热器布置在离坡口20 mm处,坡口两侧各布置1片加热器,布置后用石棉布将两侧的加热器进行保温,外面用保温棉包好,开始加热 。待加热到120℃时保温一定的时间,然后打开保温棉用远红外测温仪进行监测,温度达到要求时开始焊接。如温度达不到要求,应将保温棉包好继续加热,直到温度达到后开始焊接。

d.焊接打底结束后,包好保温棉再进行加热。加热到240℃,保温一段时间后打开保温棉,再用远红外测温仪进行监测,待温度达到要求后进行电焊焊接。

2.3 伴热

为防止层间温度过低,保证焊接时层间温度,焊接过程中要全过程跟踪伴热,采用较小的线能量,这样不会使层间温度过高。每层焊接结束,下一层焊接前都要用远红外线测温仪进行现场监控。

2.4 后热

焊接工作停止后,立即将焊件加热(温度为300~400℃),保温时间为2~4 h,使焊件缓慢冷却下来,以加速氢的逸出。

a.后热时机的选择。从组织转变机理分析,立即后热冷却到室温,残余奥氏体可以转变为马氏体,经焊后热处理最终组织为回火马氏体,达到最终效果。

b.对壁厚≥70 mm的钢管,为防止冷裂纹产生,焊到20 mm时要进行根部透照检测。根部透照检测之前,要对焊接接头进行后热处理,即加热到350℃、保温2 h的后热处理工艺。

2.5 焊后热处理

2.5.1 T91钢小径管的焊后热处理

a.T91钢管可以降到室温再进行热处理。单根管、管排、返修焊口选用同规格的加热器,带鳍片或间距过小的管排选用与管排周长相当的加热器。

b.热电偶的布置应根据所处理的焊口数量(5只焊口至少布置1只,5只焊口以上布置2只以上),布置在温度最高和最低处。

c.保温棉的宽度不宜过宽,保温层厚为20 mm。对于成组管排,每根管保温尽可能相同以保证每根管温差较小。

d.热处理温度选择(760±10)℃的恒温温度。

e.保温时间的选择。T91钢管壁厚度≤5 mm的保温30 min,管壁厚度大于5 mm、小于10mm的保温60 min。

f.T91钢的升降温速度≤150℃为宜。降温至300℃以下不控制,可随炉冷却至室温。

2.5.2 P91钢的焊后热处理工艺

a.热电偶的布置。待马氏体转变结束后,将伴热的石棉布、加热器拆除,把伴热的热电偶移到焊缝上用铁线绑扎牢固,再将加热器布置好。管径大于273 mm的管道应布置2只热电偶,1只布置在加热器开口处,另1只埋在加热器内,埋在加热器内的热电偶用石棉布将其与加热器隔开。

b.加热器布置在焊缝中心两侧,加热的宽度从焊缝中心算起,每侧不小于管子壁厚的3倍且不小于60 mm。

c.保温棉的布置。保温棉的宽度从焊缝中心算起每侧不小于管子壁厚的6倍。为减小热损失,保温棉的厚度不应小于40 mm。焊口包好后,正确连接热电偶与电源线进行热处理。

d.升、降温速度的选择。T91/P91钢的热处理升、降温速度按(6 250/壁厚)℃/h计算,且≤150℃/h,降温至300℃以下可不控制,随炉冷却至室温。

e.P91钢恒温温度与T91钢一样,选取(760± 10)℃。经过工艺评定,P91钢的保温时间至少4 h,否则机械性能难以保证,管壁厚度不大于100 mm的保温4 h,管壁厚度大于100 mm小于、125 mm的保温5h。

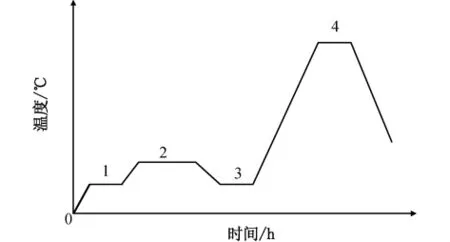

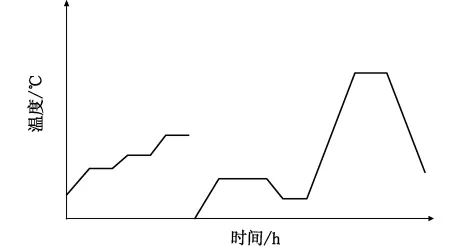

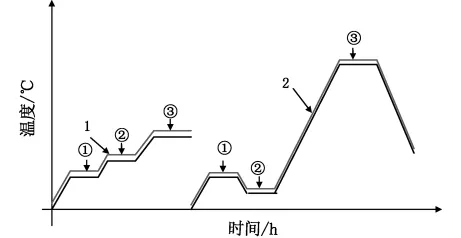

f.P91钢的热处理工艺曲线。管径<273 mm、壁厚<70 mm的管道热处理工艺曲线如图1所示;管径<273 mm、壁厚≥70 mm的管道热处理工艺曲线如图2所示;管径≥273 mm、壁厚≥70 mm的管道热处理工艺曲线如图3所示。

图1 管径<273mm而且壁厚<70 mm的管道热处理工艺曲线

图1中曲线斜率按(6 250/壁厚)℃/h而且≤150℃/h。第一段保温温度为氩弧打底温度(100~150℃)。第二段恒温温度为层间焊接及伴热温度(200~300℃)。第三段恒温温度为马氏体转变温度(100~120℃)。第四段恒温温度为焊后热处理温度,选(760±10)℃。

图2 管径<273 mm而且壁厚≥70 mm管道的热处理工艺曲线

管径<273 mm、壁厚≥70 mm的管道在实际工作中不多见,它的热处理工艺曲线与管径≥273 mm、壁厚≥70 mm的管道热处理工艺曲线基本相同,只是测温点不同。壁厚≥70 mm管道焊接到20 mm厚时需进行根部射线检验,因此热处理工艺分成了两段,监视炉内温度至少应布置2个测温点。

图3 管径≥273 mm且壁厚≥70 mm的管道热处理工艺曲线

图3中曲线斜率按(6 250/壁厚)℃/h而且小于等于150℃/h。曲线1为打底后热处理曲线。第一段保温温度为氩弧打底温度(100~150℃),第二段恒温温度为层间焊接及伴热温度(200~300℃),第三段恒温温度为后热温度(300~400℃)。

曲线2为检验合格后焊接及热处理曲线。第一段恒温温度为层间焊接及伴热温度(200~300℃)第二段恒温温度为马氏体转变温度(100~120℃),第三段恒温温度为热处理温度(760±10℃)。

预热温度、伴热温度的选取应根据现场的实际工作环境决定,工作环境温度相对较低时可选取上限,环境温度较高时可选取下限。

3 结论

在火电厂安装施工中,T91、P91钢的焊接及热处理工艺应重点注意以下几个方面:a.保证焊口根部焊接质量,一定要做好T91焊口的充氩保护,否则很容易产生未焊透和未熔合缺陷;P91焊口要使用专用的免充氩保护剂进行根部保护。b.采用自动控温装置严格控制T91、P91钢焊接过程的层间温度。T91焊口用火焰加热,现场应随时监控层间温度;P91钢焊接采用电加热,整个焊接过程跟踪伴热,热处理设备为远距离控制,现场应随时对层间施焊温度进行监控;c.焊后待马氏体转变结束后立即进行热处理。

[1] 电力行业电站焊接标准化技术委员会.DL/T 869—2004火力发电厂焊接技术规程[S].北京:中国电力出版社,2004.

[2] 中国特种设备检验协会.承压类特种设备无损检测相关知识: 2版.北京:中国劳动社会保障出版社,2007.

[3] 电力行业电站焊接标准化技术委员会.DL/T819—2002火力发电厂焊接热处理技术规程[S].北京:中国电力出版社,2002.