复杂应力场中裂纹疲劳扩展寿命预报

2011-02-27王丽丽黄小平崔维成

王丽丽,黄小平,崔维成

(1上海交通大学 海洋工程国家重点实验室,上海 200240;2中国船舶科学研究中心,江苏 无锡 214082)

1 引 言

船舶在海上航行,由于波浪载荷的作用,使得船舶持续地处于交变载荷的作用下,加之船舶大型化趋势以及高强度钢在船舶结构中的逐步应用,引起了船舶疲劳强度的进一步降低。多项研究表明疲劳破坏是船舶结构失效的重要形式之一[1-2]。

目前,各船级社的疲劳强度校核主要是基于S-N曲线和线性累积损伤理论的传统方法,但其存在着一些难以克服的缺陷,如:预报结果离散性大且不能对预报结果进行检验,不能对裂纹的形态,如长度、方向等进行描述和预报,不能对出现裂纹的结构进行剩余疲劳寿命的评估和预报,并基于此提出维修策略;与此同时,基于断裂力学的疲劳研究方法很好地解决了这些问题。疲劳失效以裂纹的形式出现,其中又以肘板连接处出现裂纹的频率较高[1]。目前,针对肘板处裂纹的扩展路径、扩展速率以及疲劳寿命预报的研究较少[3-4]。为了研究FPSO纵骨与横向框架相交处的疲劳特性,DNV在其位于奥斯陆的实验室进行了一次全尺度实验[5],本文应用基于断裂力学的方法对该实验中的两条肘板裂纹的扩展路径、扩展速率进行数值模拟,提出适用于肘板的疲劳裂纹扩展寿命的预报方法。

2 疲劳裂纹扩展寿命计算模型

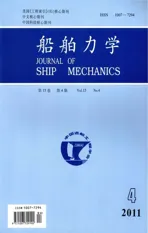

疲劳裂纹扩展寿命的计算基于裂纹扩展率曲线方程。近年来,以Paris公式[6]为基础,将应力比、裂纹尖端闭合效应、载荷次序效应和应力强度因子门槛值等考虑在内,许多学者提出了自己的模型。其中,黄小平等提出的单一曲线模型[7]已得到了大量实验数据的验证。本文将采用该模型的简化模型,即忽略载荷次序的影响,其计算公式简化如下:

其中,β和β1为形状参数,C和m为材料常数,R为应力比。

3 复杂应力场中裂纹应力强度因子数值计算

DNV全尺度实验[5]对FPSO纵骨与横向框架相交处的疲劳特性进行了研究。本文主要对肘板结构处的裂纹进行分析,选取的分析对象主要包括肘板结构。

3.1 有限元模型

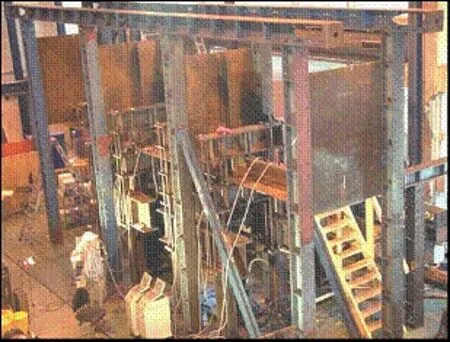

考虑到边界条件和载荷对疲劳特性影响的重要性,建模过程中对试件1进行完整结构建模,对横舱壁靠近边侧200mm内的节点施加全约束,以模拟实验中对横舱壁的约束,并在指定节点施加275kN的集中载荷。

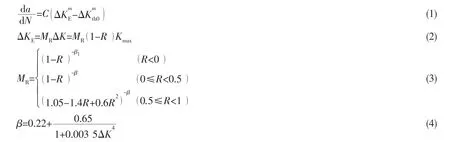

由于板单元建模与实验测量值相差较大[5],故这里使用实体单元。考虑到裂纹尖端网格对应力强度因子的影响,裂纹尖端使用奇异性单元。图1为实验布置图,有限元分析的全模型、边界条件及载荷如图2所示。

对裂纹的模拟,采用逐步计算的方法,步骤如图3。在确定裂纹的扩展方向θ时,采用第一主应力准则,即裂纹在第一主应力的垂向扩展。由于肘板存在一定的扭转,对上下表面的SIF取均值,得到和目前对复合裂纹SIF的处理方法可参考文献[8-10],本文使用其中的算术平方根得到等效应力强度因子K。

图1 实验布置Fig.1 The arrangement of the experiment

图2 有限元模型Fig.2 FE model

3.2 结果分析

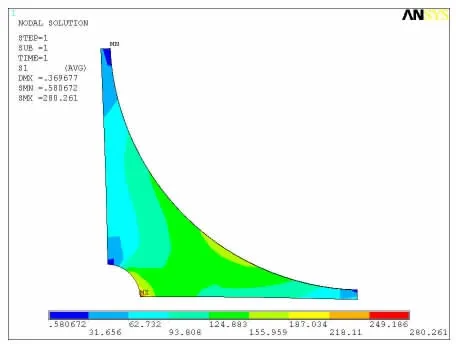

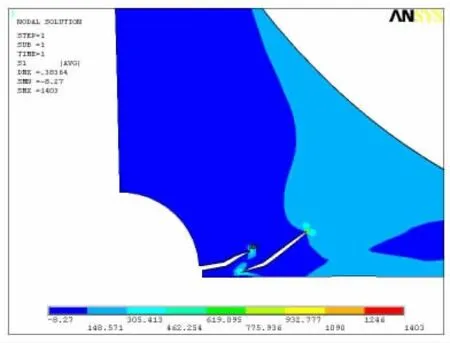

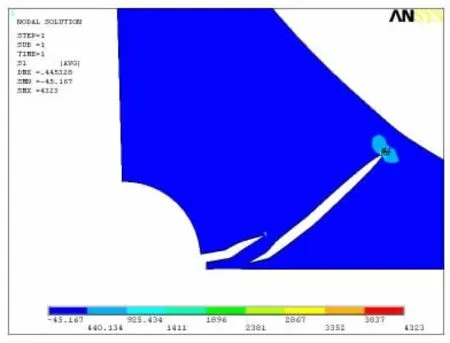

对无缺陷试件进行分析,其第一主应力分布如图4,实验裂纹萌生区域如图5。裂纹1产生于焊趾的应力集中区域,裂纹2是由焊接缺陷引起的,两裂纹相距19mm。由于裂纹1为边缘裂纹,裂纹2为中间穿透裂纹,在后面提到裂纹长度时对裂纹1为a,对裂纹2为2a。经过逐步计算得到系列计算值,其中裂纹长度为a=25mm裂纹1和裂纹长度为2a=40mm裂纹2的形式如图6,a=30mm裂纹1和2a=90mm裂纹2的形式如图7,其中下角标分别代表裂纹1和裂纹2。经过比较发现,两个裂纹的萌生位置与扩展路径与实验结果是比较一致的。

图4 局部第一主应力分布图Fig.4 Schematic illustration of local 1st principle stress

图5 实验肘板处裂纹Fig.5 The cracks on the bracket

图6 有限元结果(a1=25,2a2=40)Fig.6 FE result(a1=25,2a2=40)

图7 有限元结果(a1=32,2a2=90)Fig.7 FE result(a1=32,2a2=90)

4 裂纹扩展寿命预报

4.1 应力强度因子放大系数MK的拟合

对于边缘裂纹和中心裂纹,可以用如下统一的表达形式:

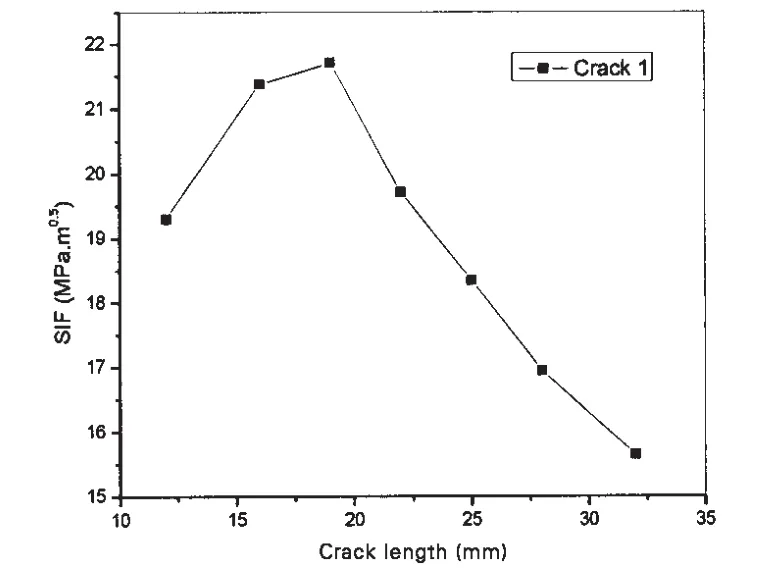

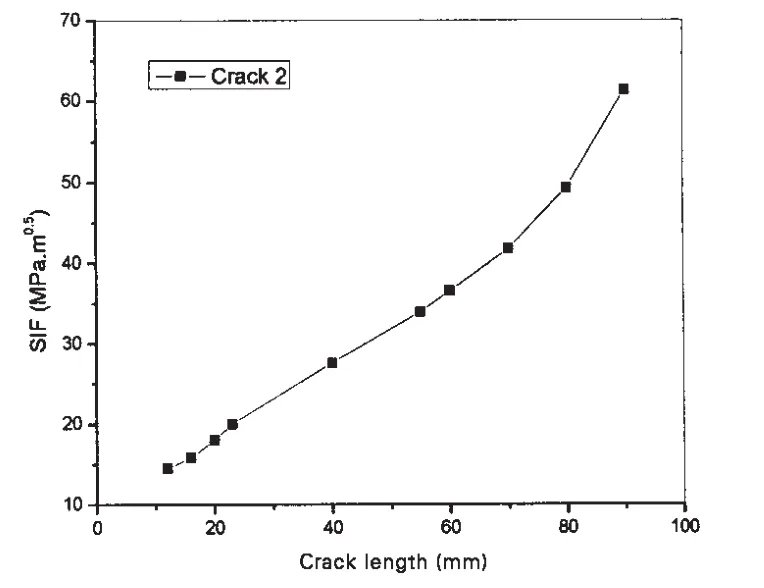

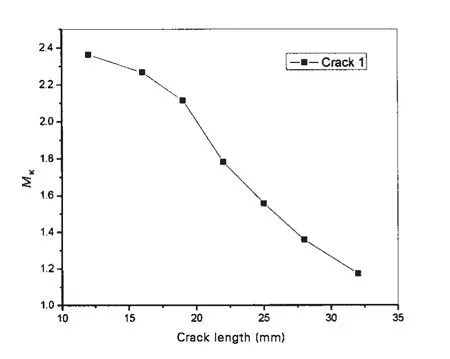

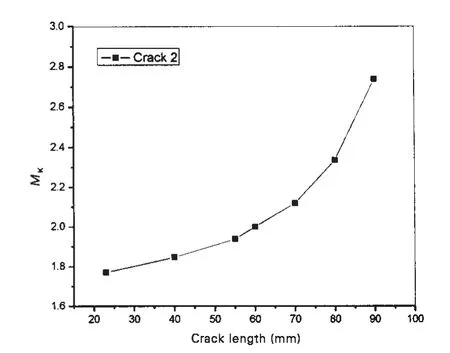

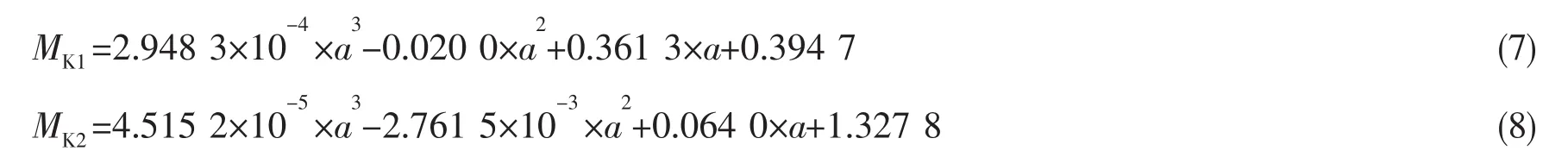

计算得到的复合裂纹等效应力强度因子K随裂纹长度的变化情况如图8和图9,由于MK=最终得到两个裂纹M随裂纹长度的变化如图10和图11。基于此结果,提出适用于肘板复

K合裂纹的应力强度因子放大系数MK的公式(7)和(8)。

图8 裂纹1的SIF随长度的变化Fig.8 The SIF under different crack lengths for crack 1

图9 裂纹2的SIF随长度的变化Fig.9 The SIF under different crack lengths for crack 2

图10 裂纹1的MK随长度的变化Fig.10 MKunder different crack lengths for crack 1

图11 裂纹2的MK随长度的变化Fig.11 MKunder different crack lengths for crack 2

4 .2疲劳寿命的计算

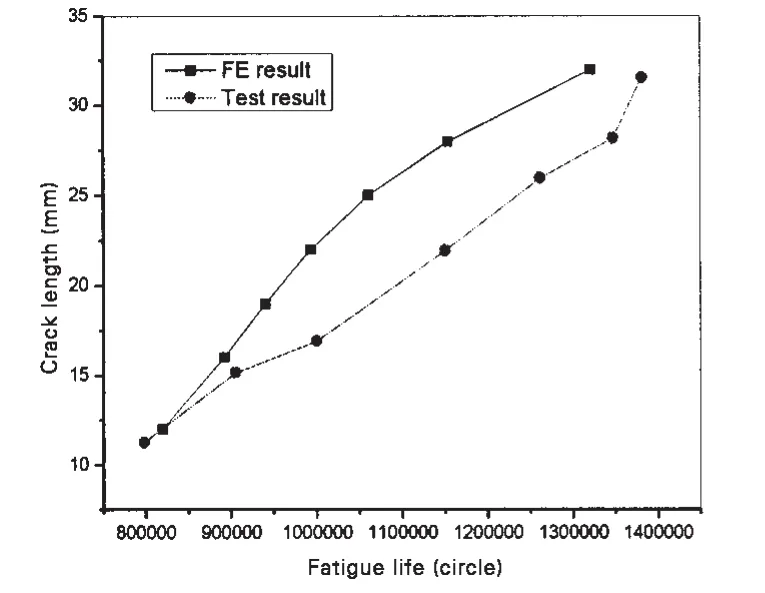

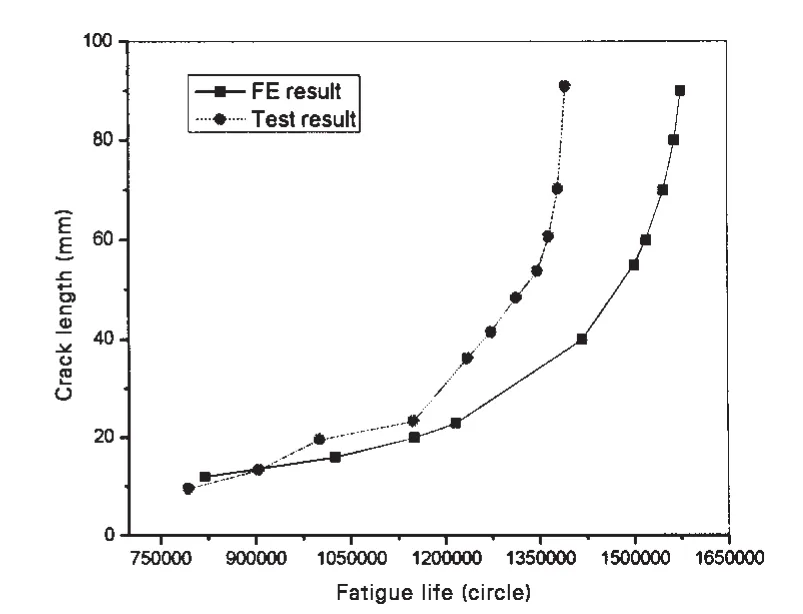

将公式(7)和(8)分别代入(6)式即可得到SIF的计算式,经过逐步计算得到ΔK和ΔKE,并将ΔKE代入到(1)式中,运用迭代算法计算裂纹从起始长度到下一裂纹长度的循环次数,并将计算结果与实验数据相比较,比较结果见图12和图13。计算中,应力比R=0.16,与实验中一致,为简单起见,不考虑残余应力的影响。C和m由实验得到,对给定的材料为常数,这里取BS-7910中推荐的修正平均曲线的数值。

图12 裂纹1预报寿命与实验数据的比较Fig.12 The result comparison for crack 1

图13 裂纹2预报寿命与实验数据的比较Fig.13 The result comparison for crack 2

从图12和图13中可以看到,预报寿命与实验数据是有一定的偏差的,究其原因主要有:数据拟合过程引入误差,这种误差是不可避免的,但可以通过恰当的方法使误差降低;由于DNV实验[5]并未给出实验材料的种类,因而在计算寿命时选取的参数如C和m等与实际材料是不一致的,而这些参数选取不同的值将对预报的寿命产生影响。尽管如此,预报寿命与实验数据的趋势仍是一致的。

5 结 论

本文对肘板处的两条裂纹的扩展路径、扩展速率等进行了数值模拟,通过比较发现,裂纹的萌生区域和扩展路径与实验是一致的。裂纹1由焊趾处的应力集中引起,预报结果与实验结果相当接近,由于受到裂纹2的影响,裂纹1扩展到一定长度后将停止扩展;裂纹2由初始缺陷引起,其应力强度因子随着裂纹长度的增加逐渐增大,裂纹最终穿透整个肘板,引起肘板失效。

通过对船舶肘板处双裂纹的裂纹萌生区域、扩展路径、扩展速率和寿命的分析,提出复杂应力场中边裂纹和中间穿透裂纹的应力强度因子放大系数MK的计算式。通过据此得到的预报寿命与实验数据比较证明提出的MK公式是可信的,采用的计算MK方法是可行的。

此外,对于其他船舶典型节点如加强筋等,可以通过相同的方法得到MK,并借此得到应力强度因子的公式,这部分的研究有待继续。

[1]崔维成,蔡新刚,冷建兴.船舶结构疲劳强度校核研究现状及我国的进展[J].船舶力学,1998,2(4):63-81.

[2]Mizukami T,Ishikawa I,Yuasa M.Trends of recent hull damage and countermeasures[J].Class NK Technical Bulletin,1994-8,12:25-45.

[3]Sumi Y,Mohri M,Kawamura Y.Computational prediction of fatigue crack paths in ship structural details[J].Fatigue&Fracture of Engineering Materials&Structures,2005,28(1-2):107-115.

[4]Okawa T,Sumi Y,Mohri M.Simulation-based fatigue crack management of ship structural details applied to longitudinal and transverse connections[J].Marine Structures,2006,19(4):217-240.

[5]Lotsberg I,Landet E.Fatigue capacity of side longitudinals in floating structures[J].Marine Structures,2005,18(1):25-42.

[6]Paris P C,Erdogan F.A critical analysis of crack propagation laws[J].Journal of Basic Engineering,1963,85:528-534.

[7]Huang Xiaoping,Torgeir Moan,Cui Weicheng.An engineering model of fatigue crack growth under variable amplitude loading[J].International Journal of Fatigue,2008,30(1):2-10.

[8]Ramsamooj D V,Shugar T A.Prediction of fracture-based fatigue life of connectors for the mobile offshore base[J].Marine Structures,2001,14(1-2):197-214.

[9]徐 慧,伍晓赞等.复合裂纹的应力强度因子有限元分析[J].中南大学学报(自然科学版),2007,38(1):79-83.

[10]Zhao Yishu.Experimental study on mixed mode crack propagation[J].Engineering Fracture Mechanics,1989,34(4):891-899.