西门子PLC与组态王在葡萄酒发酵过程控制系统中的应用

2011-02-19虎恩典李晓婷

方 赟,虎恩典,李 帅,李晓婷

FANG Yun,HU En-dian,LI Shuai,LI Xiao-ting

(宁夏大学 机械工程学院,银川 750021)

0 引言

近几年,中国葡萄酒产业得到不断发展,中国已成为一个葡萄酒的生产大国。怎样提高葡萄酒的质量,已经成为制约葡萄酒产业发展的核心问题。在葡萄酒发酵过程中,酵母菌把葡萄汁中的还原糖发酵成酒精和二氧化碳,这是葡萄酒发酵的主要过程。在酒精发酵过程中,由于酵母菌的作用及其它微生物的活动,还形成挥发酸、高级醇、脂肪酸、酯类等副产物,这类成分是葡萄酒二类香气的主要构成物[1]。控制葡萄酒的发酵过程平稳地进行,就能保证构成二类香气的成份在葡萄酒中处于最佳的协调和平衡状态,从而提高葡萄酒的质量。因此,本文所论述的葡萄酒发酵过程控制系统具有很大的应用价值。

根据生产要求和葡萄酒发酵的特点,结合计算机软硬件技术、新仪器仪表等,决定采用基于西门子PLC和组态王的PROFINET现场总线的控制系统。

1 葡萄酒发酵过程

干红葡萄酒的工艺流程如下[2]:葡萄原料→分选→除梗、破碎→加二氧化硫、酒精发酵→分离(或延长浸渍)→过滤、压榨→换桶、后发酵→低温贮藏→分离→下胶→分离→过滤→装瓶。

分选最好在田间采收时进行,进厂以后应注意分批破碎。除梗、破碎与入料在破碎站中完成,酒精发酵在发酵罐中进行。本系统只研究干红葡萄酒从分选到发酵过程的控制。

2 葡萄酒发酵控制系统硬件构成设计

该葡萄酒发酵控制系统采用西门子S7-414中央处理器(CPU型号为CPU414-3 PN/DP)做主控单元,ET-200S系列I/O数据采集和控制单元遍布整个厂区,通过一条PROFINET现场总线把主控单元和各I/O单元链接到一起。通过组态王6.53和PROFINET网络,配以无缝连接的控制程序,确保该系统在整个葡萄酒生产过程中达到安全、高质、高效、节能的目的。

2.1 控制系统的组成

本系统需要控制的对象如下:破碎站被控量有12条分拣输送机、4台破碎机、4台螺旋机、4台螺杆泵、4台吸梗机和4个验糖辨别按钮;4台螺杆泵送出葡萄汁的流量、糖度;输料管压力;辅料添加;26个主管线分支阀;4个主管线单向阀;230个发酵罐入料阀门;115个发酵罐,被控量有温度、液位、循环泵、刮渣;搅龙的启停控制;2台冷冻机,被控量有冷冻机进水温度、回水温度、冷冻机工作状态的反馈;空压机工作状态的反馈。所有的被控量都通过上位机进行实时监控,其中,根据厂家需要和葡萄酒发酵的特点,对发酵罐的温度用PID进行控制,入料采用自动选线控制,循环泵采用手动和自动两种控制方式。其余被控量通过上位机实时控制,用手动达到相应的控制目的。整套系统需要模拟量输入247点,数字量输入555点,数字量输出643点。控制系统的组成如图1所示。

图1 控制系统组成

1)由于该控制系统需要管理和监控的数据较多,所以将配置有组态王KingView软件(无限点)的PG/PC作为服务器;另外为了实现对重要数据的同步实时监控,将两个客户端PG/PC(客户端1和客户端2都配置有64点的组态王KingView软件)通过TCP/IP网络协议连接到局域网,使二者可以与服务器进行通讯,从而起到实时监控一部分重要数据的作用,减轻服务器的负担。

2)将调度室的PG/PC通过TCP/IP网络协议连接到该局域网,即可实现对数据的远程监控[3]。

2.2 控制系统选型及配置

西门子S7-400型PLC的CPU模块的选择主要考虑存储容量、运行速度、有无DP口、I/O模块扩展能力以及计时器和计数器的数量等指标。综合分析所要控制的对象及其要求,选用CPU414-3 PN/DP。电源模块主要是为CPU及接口模块供电,所以I/O模块、接口模块和CPU模块所需电流之和应小于电源模块的额定电流。I/O模块的选择主要根据控制对象,同时还要留有10%~15%的余量。西门子S7-400 PLC与ET200S I/O模块的配置如表1所示。

表1 西门子S7-400 PLC与ET200S I/O模块的配置

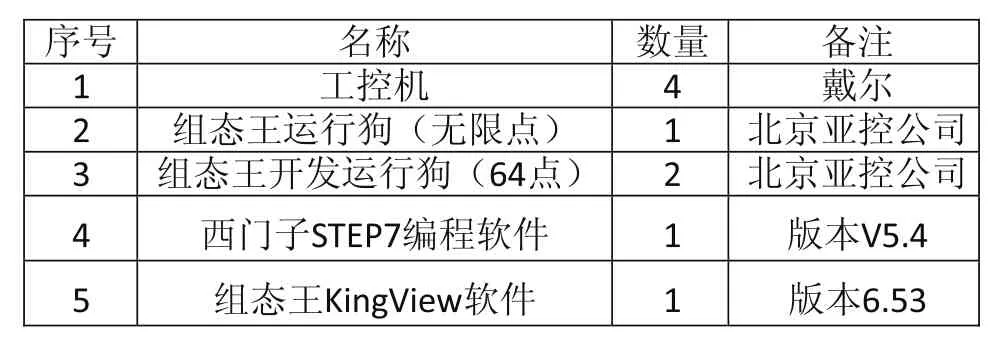

上位机的配置如表2所示。

另外,根据实际要求,采用RPmag60系列智能型电磁流量计来测量螺杆泵送出葡萄汁的瞬时流量和累计流量;螺杆泵的运行与否作为添加二氧化硫运行的自动启停开关,以螺杆泵输送葡萄汁的瞬时流量作为二氧化硫的添加基础,以技术工艺室的工艺指令为添加依据,通过二氧化硫恒定流量输出下自动间断控制实现定量添加。采用意大利SEKO公司专用泵控制辅料二氧化硫添加;采用SM-200在线验糖仪测定葡萄含糖量;采用Pt100铂电阻检测发酵罐的温度;采用CTV-5系列静压式液位变送器检测发酵罐的液位。

表2 上位机的配置

3 葡萄酒发酵控制系统软件设计

本系统使用STEP7的结构化编程方法进行编程。系统的控制程序的程序结构如图2所示,其中0B1、OB35是组织块,0B1为主程序;FCX(X的值为1~17、19~22、25~27、32~34)是功能程序块;FB59是STEP7软件“标准库PID控制”中的温度控制器,DB11~DB52是FB59的背景数据块[4]。

图2 程序结构

FC1~FC10、FC17、FC32、FC33、FC34为入料自动选线控制;FC12和FC11将采集的生产现场的数据模拟量“规范化”为0~150℃(温度),0~15m(液位),0~1MPa(压力),0~50m3/h(流量),0~30°(含糖量,1°=10g/L),以上数值全为浮点数;FC16为软手动控制;FC19为通过螺杆泵反馈进行主阀控制;FC20、FC21分别为打开和关闭循环电机控制;FC22为搅龙控制;FC25、FC26、FC27分别为冷媒回路错程序、热媒回路错程序和循环回路错程序;OB35调用功能块FB59进行PID控制算法,其输出控制每个罐的冷阀和热阀;FC13为流量对应到罐的子程序;FC14为将测得的糖信号对应到罐上的程序;FC15为糖量转换程序。PID控制算法的采样时间为10秒。

3.1 入料自动选线控制

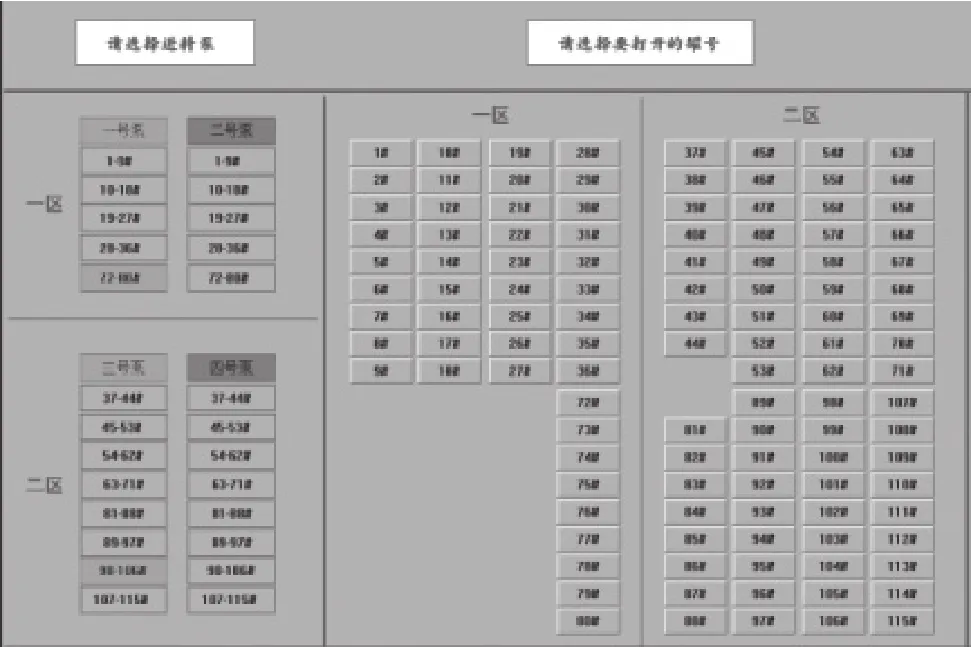

在葡萄酒发酵之前,必须先将破碎完毕的葡萄送入发酵罐中(即入料),根据入料特点,设计了葡萄酒发酵入料自动选线控制系统,如图3所示。

图3 葡萄酒发酵入料自动选线控制画面

首先对发酵罐进行编号(1~115),具体控制思路如下:

第一种控制方法:将115个罐按排分组,当需要对某一排发酵罐入料时,只需用鼠标将控制该组的泵和组别点亮(见图3左侧画面),相关的泵和阀全部打开,即入料开始;

第二种控制方法:如需对罐进行单个控制,用鼠标直接点击该罐的标号即可(如图3右侧画面)。

3.2 发酵罐温度控制

红葡萄酒的发酵温度直接影响葡萄酒的感官质量。温度过低,红葡萄皮中的丹宁、色素不能充分浸渍到酒里,影响成品酒的颜色和口味;温度过高,使葡萄的果香遭受损失,影响成品酒香气[5]。因此,应严格的将发酵温度控制在需要的范围内。

发酵罐温度控制包括冷水阀门控制、热水阀门控制、手自动工作模式切换、温度报警等功能。

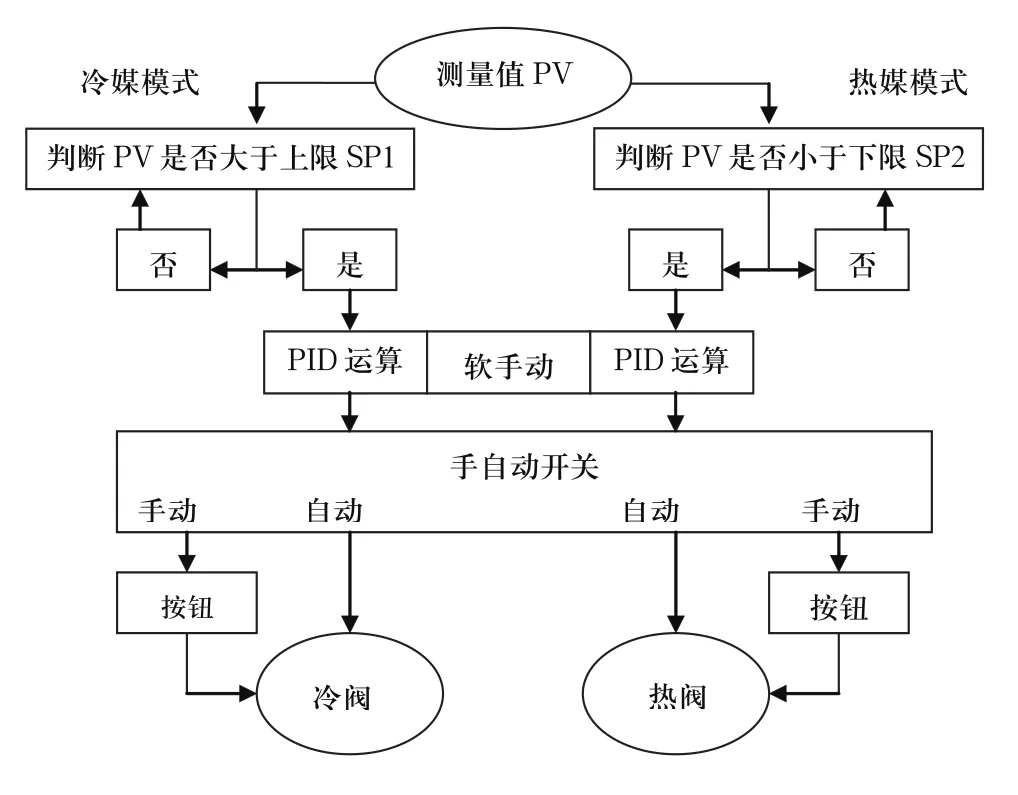

发酵罐温度控制采用带死区的回差控制,设定一个上限SP1和一个下限SP2。当温度测量值PV大于上限SP1,并且与上限的差值大于死区的值的时候,打开冷媒模式。同理,当温度测量值PV小于下限SP2,且与下限的差值大于死区的值的时候,打开热媒模式。控制过程如图4所示。

图4 发酵罐温度控制的程序流程

工作站或工程师站登陆后,使用鼠标在手动和自动之间切换实现软手动。软手动切换后可通过组态王人机界面的控制按钮控制阀门。现场控制箱上带有硬件手自动转换,切换后可用现场按钮直接操作冷热媒阀门的开关。

报警功能的启用是在预定的控制功能和相关操作没有按预期实现时予以启动。有以下两种报警方式:

1)罐体边的声光报警,通过现场控制箱上的智能控制仪表,驱动报警器实现温度的报警。

2)统一的语音报警,由中央处理器运算后得出的报警驱动信息,驱动提前录制的报警语音文件,在语音播放喇叭中循环播放。

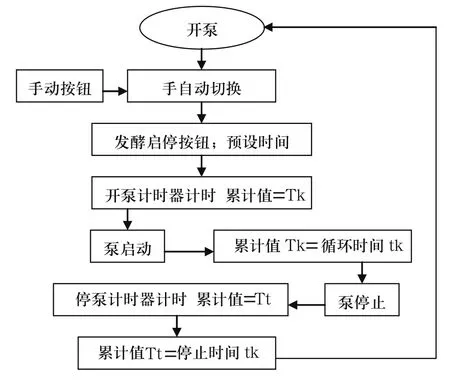

3.3 循环泵控制

根据原酒发酵工艺,在发酵过程中,需要不定时的将发酵罐中的发酵液进行循环控制,以使其达到工艺要求。原酒循环泵控制通过系统中的比较变量计数器来选通计时器,通过计时器比较选通控制循环泵回路。按照预先设定好的运行、静置的时间自动循环运行,直到达到预定时间或发酵结束或认为干预,其控制过程如图5所示。

图5 循环泵控制的程序流程

3.4 上位机的组态

上位机管理及监控系统用组态王KingView软件编程实现。监控对象有:破碎站(压力、流量、报警、进料系统等);发酵罐(温度、液位、流量、容量、冷阀、热阀、气囊阀、循环工艺、手自动等)。

图形画面的建立:依照监控系统开发步骤[6],在确定了I/O点以及相关I/O设备的基本情况之后,就可以新建一个工程,然后根据实际现场的情况制作图形画面。这里建立的画面主要有:车间总览画面、破碎站画面图、系统控制画面、入料自动选线控制画面、数据总表、循环设定画面、循环画面、含糖量界面、运行参数设定界面、历史查询画面等。图6为系统控制画面。

图6 系统控制画面

4 结束语

该控制系统在现场运行近一年时间,实践证明,该系统设计合理,运行可靠,抗干扰能力强,很好的满足了工艺要求。该系统的成功使用不仅使操作简单方便,同时保证了葡萄酒生产过程的清洁卫生,优化了生产工艺,提高了生产效率,给企业带来了良好的经济效益。

[1]李永锋.葡萄酒厂发酵控制系统[J].中外葡萄与葡萄酒,2006,(2):45-47.

[2]司合芸.干红葡萄酒关键工艺研究[J].江苏:江南大学,2006.

[3]北京亚控公司.组态王6.52使用手册[Z].2006,999-1044.

[4]廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2008.

[5]王少华.葡萄酒酿造的工艺控制.葡萄栽培与酿酒,1994,(3):26-32.

[6]袁秀英.组态控制技术[M].北京:电子工业出版社,2004.