基于粒子群算法的油品调和调度优化研究

2011-02-10唐国维

唐国维,赵 雪

(东北石油大学计算机与信息技术学院,黑龙江大庆163318)

在炼油生产过程中,油品调和是一项重要工序[1]。近些年,国内对于高标号汽油的各种环保油品的需求较多,而大多数炼油厂用现行技术生产的成品油一次合格率不高,不能满足用户的需求。曹萃文等[2]引入油品非线性调和模型,提出了集成控制原油线性调和、基于订单的短期生产计划、成品油非线性调和及库存管理的算法;王继东等[3]采用遗传算法解决油品调和调度问题;赵小强[4]针对该调和问题给出了一种基于基本微粒群算法的解决方法,但粒子群算法收敛速度较慢且容易陷入局部极值点。下面,笔者引入一种动态改变权重的粒子群优化算法,对炼油企业生产调度的油品调和决策进行了研究。

1 成品油调和优化模型的建立

炼油生产装置规模庞大,工艺复杂,影响炼油生产的参数和变量繁多。笔者结合炼油工艺和某炼油厂实际生产情况,选取对炼油生产有决定意义装置的变量和参数作为决策量。一般油品调和模型以费用最低为目标。油品调和模型[5]可归结为数学规划问题。目标函数由调和产品的价值、调和组分的价值及调和操作费用组成。其目标函数为:

式中,Pi(i=1,…,I)表示调和产品的种类;Cj(j=1,…,J)表示调和组分的种类;t(t=1,…,T)表示时间间隔长度;BCj,t、B Pi,t分别为Cj和Pi的生产量;D Pi,Cj为Cj调和成Pi的成本;F为调和产品利润;GPj为Pi的单位市场价;GCj为Cj的单位市场价;λPi,Cj=0或 1,表示是否有参与调和。

约束条件包括如下内容:①产品的生产量约束(min B Pi,t≤BPi,t≤max BPi,t),min BPi,t、max BPi,t分别为BPi,t的最小和最大生产量;②产品和调组份平衡关系;③产品库存量平衡关系(VPi,t=V Pi,i-1+BPi,t-XPi,t),XPi,t为P i的需求量;VCj,t、VPi,t分别为Cj和P i的库存量;④产品的库存量约束分别为VPi,t最小和最大库存量;⑤产品的质量满足(Qm,Pi,t=f q(BPi,Cj,t,Qm,Cj,t,NPi,Cj,t)),NPi,Cj,t为Cj用于P i的比例,BPi,Cj,t为Pi所用的Cj的生产量,Qm(m=1,…,M)表示调和产品属性种类;Qm,Cj,t、Qm,Pi,t分别为Cj和Pi的属性值;⑥产品质量约束(min Qm,Pi≤Qm,Pi,t≤max Qm,Pi),min Qm,Pi、max Qm,Pi分别为Qm,Pi,t的属性的最小值和最大值;;⑧组份库存量约束(min VCj,t≤VCj,t≤max VCj,t),min VCj,t、max VCj,t分别为VCj,t的最小和最大库存量;⑨组份质量满足(min Qm,Cj≤Qm,Cj,t≤max Qm,Cj),min Qm,Cj和⑦组分库存量满足max Qm,Cj为Qm,Cj,t属性的最小和最大值;⑩调和组份满足

在调和模型中,对约束条件的处理很重要。为此,笔者采用罚函数方法,把优化计算中约束优化问题转化为无约束优化求解。对于非线性油品调和优化问题采用了如下罚函数:

式中,qi(x)=max{0,gi(x)};Q(qi(x))为多段赋值函数,Q(qi(x))的选取规则为Q(qi(x))=10(qi(x)<1)或Q(qi(x))=100(qi(x)≥1);r(qi(x))为罚函数的幂函数,r(qi(x))的选取规则为r(qi(x))=1(qi(x)<1)或r(qi(x))=2(qi(x)≥1);h(x)为Rn上的连续函数。

2 粒子群算法描述

粒子群优化算法 (PSO)是一种基于群体智能的优化技术[6],其从随机解出发,通过迭代寻找最优解,通过适应度来评价解的品质,通过追随当前搜索到的最优值来寻找全局最优。

油品调和是直接影响炼油厂经济效益的一个关键环节。在油品调和过程中,成品油性质指标通常是组分性质的非线性函数。笔者在基本粒子群算法的基础上,动态改变惯性权重[7],使迭代中的惯性权重ω随粒子的位置和目标函数的变化而变化。

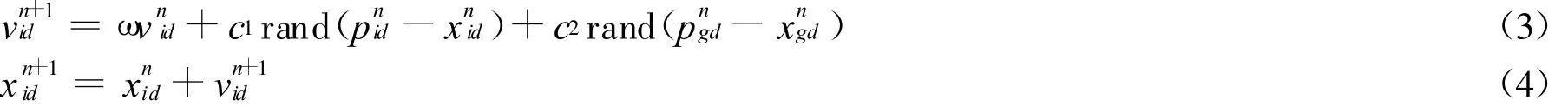

在粒子群算法中,假设Xi=(x i1,xi2,…,xiD)T表示第i个粒子,其中D是粒子的维数。其经历的最好位置表示为Pi=(pi1,pi2,…,piD)T,而整个群体经历的最好位置表示为Pg=(pg1,pg2,…,pgD)T,粒子i的速度为Vi=(vi1,v i2,…,v iD)T。按追随当前最优粒子的原理,粒子i将按式(3)改变速度,式(4)改变位置[8]:

式中,n为当前的进化代数;c1、c2为学习因子;rand()为分布于(0,1)的随机数。

采用粒子平均维间距来描述种群的维多样性。设S为种群粒子数目,xid为第i个粒子在第d维上的值,¯x d表示所有粒子第d维上坐标值均值,则定义第d维的种群多样性为:

式(5)用平均维间距M(d)描述了种群某一维粒子相互之间分布的离散程度,设定ω=0.8。在多样性最差、某一维所有点聚集在一起时,可设定ω=0.1进行精细的开发。因此,得到ω的计算公式:

式中,K为压缩因子,在 (0,1)间取值。具体算法的步骤如下:①设定算法相关参数值;②初始化种群中每个粒子的位置和速度;③评价每一个粒子,更新粒子的最优位置与群体的最优位置;④采用上述方法动态调整惯性权重值,并按式 (3)和式 (4)更新粒子的位置和速度;⑤判断算法是否满足中止条件,若满足则算法结束;否则,转回式 (6)。

3 成品油调和优化过程的实现

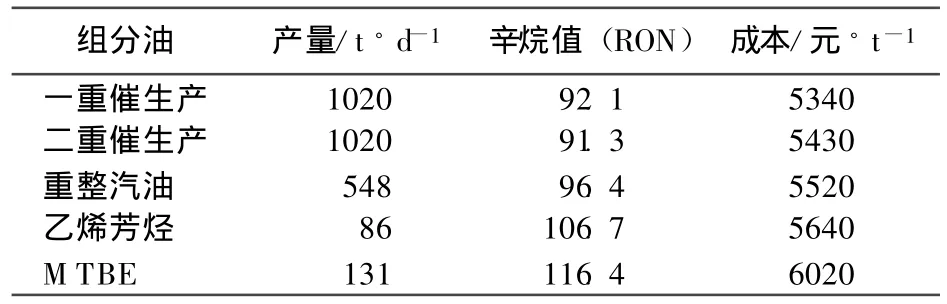

以某炼油厂汽油调和为例,一重催、二重催生产的组份汽油,经过加入少量的重整汽油、乙烯芳烃和MTBE,就可以调和成各种牌号的乙醇汽油组份油。组分油和成品油的性能指标如表1和表2所示。

表1 组分油性能指标

表2 成品油性能指标

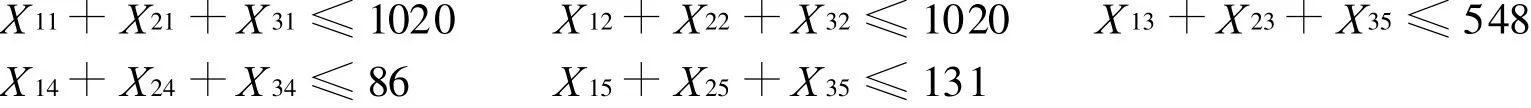

调和乙醇汽油组分油90#、93#、97#的产量分别为X 1、X 2、X3;调和乙醇汽油组分油90#使用一重催生产的组分汽油、使用二重催生产的组分汽油、重整汽油、乙烯芳烃、MTBE的量分别为X 11、X 12、X 13、X14、X 15;93#使用一重催生产的组分汽油、使用二重催生产的组分汽油、重整汽油、乙烯芳烃、MTBE的量分别为X 21、X 22、X23、X 24、X 25;97#使用一重催生产的组分汽油、使用二重催生产的组分汽油、重整汽油、乙烯芳烃、MTBE的量为 X31、X32、X33、X34、X35。

则:

物料平衡约束为:

收入量约束为:

产量约束为:

辛烷值约束为:

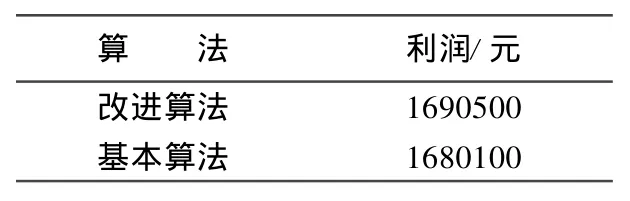

为了方便比较各算法的性能,将相关参数设置如下:①基本粒子群算法中,c1=c2=2;惯性权重因子ω采用线性递减的方式从0.9减少到0.4。②在笔者引入的改进算法中,c1=c2=1.62;惯性权重按式(6)进行动态调整。2种算法分别进行最大迭代次数为G=1500和2000,种群规模P=40和80。为了减少偶然性的影响,在迭代次数相同的条件下,各算法测试均运行50次,然后取平均值。其结果如表3所示。

从表3可以看出,与基本算法相比,通过改进算法得到的调和成品油的利润提高了10400元。这是因为改进算法略微加快了算法的收敛速度,同时有利于跳出局部极值,具有较好的全局搜索能力,从而保证了乙醇汽油的质量,使炼油厂的经济效益得到提高。

表3 算法计算结果比较

4 结 语

结合炼油厂实际生产情况,选取有决定意义的装置的变量和参数,建立油品调和模型,以炼油厂最大利润为目标,引入改变权重的粒子群优化算法来解决,既保证了寻优过程中粒子群体的多样性,又加快了算法的全局收敛能力,保证了产品的质量,使炼油厂效益得到提高。因此,粒子群优化算法对炼油厂改进油品调和调度方法、实施调和调度优化有现实意义。

[1]蔡智.油品调和技术-炼油工业技术 [M].北京:中国石化出版社,2006.

[2]曹萃文,顾幸生.非线性油品优化调和在炼油厂中的应用 [J].化工自动化及仪表,2005,32(6):12-15.

[3]王继东,王万良.基于遗传算法的汽油调和生产优化研究 [J].化工自动化及仪表,2005,32(1):6-9.

[4]赵小强,荣冈.基于微粒群优化算法的不确定性调和调度 [J].中国化学工程学报,2005,13(4):535-541.

[5]薛美盛,李祖奎,吴刚,等.成品油调和调度优化模型及其应用 [J].石油炼制与化工,2005(11):64-48.

[6]Kennedy J,Eberhart R C.Partical Swarm Optimization[A],Proceeding of the 1995 IEEE International Conference on Neural Network[C].Perth,Australia,1995:1942-1948.

[7]王启付,王战江,王书亭.一种动态改变惯性权重的粒子群优化算法 [J].中国机械工程,2005,16(11):945-948.

[8]龙文,梁昔明,董淑华,等.动态调整惯性权重的粒子群算法 [J].计算机应用,2009,29(8):2240-2242.