散装水泥罐体自顶向下整体参数化设计

2011-02-09广西工学院机械工程系柳州545006桂林中昊力创机电设备有限公司桂林541004

(1. 广西工学院 机械工程系,柳州 545006;2. 桂林中昊力创机电设备有限公司,桂林 541004)

梁蔓安1,彭金勇2,徐武彬1

0 引言

罐体是散装水泥罐车的主要设计部件,缩短其设计周期是当前专用汽车改制企业提高市场快速响应能力的重要途径。罐体主体由成形后的钣金焊接而成,虽然使用二维CAD设计可以输出直接指导生产的图纸,但由于罐体各部件间的三维几何约束复杂,对任一零件形状尺寸的改动都可能引起相邻零件的变化,图纸修改的工作量大且整体一致性难以保证。另外由于无法对某些三维非规则表面直观描述,容易造成平面展成后下料板金误差偏大。针对上述问题,本文根据罐体结构设计特点,结合企业实际设计规程,提出了基于三维UG/WAVE技术的罐体自顶向下整体参数化设计方法。

1 自顶向下的参数化设计方法

1.1 参数化设计

散装水泥罐体根据其外形结构主要分为直筒罐和V形罐等几类。虽然同类罐体根据客户订单的长宽和容积等实际需求又可以划分成大、中、小等若干系列,其构成的主体零部件形状尺寸以及辅助零部件(如螺栓、加强胫等)数量有所变化,但零件的几何拓扑是始终保持不变的。因此可以使用参数化建模的方法求解。

理论上,尚若将这些零件都参数化并建立完备的尺寸约束关系,就能够迅速地解算出各零件的尺寸。但实际上罐体零件数量较大,彼此之间的几何约束关系复杂,参数方程组难以确定。其次这种将总体参数(罐体的长、宽、安装等)和局部参数(零件尺寸)同一层次化的参数化方法,哪怕某个微小的局部参数变动都会影响到整体,仅适合于产品局部的零部件设计,而不适合产品整体设计策略。若将参数化技术与自顶向下的设计方法结合,在每个设计阶段分析出决定本阶段的控制参数,就能够有效地将参数层次化。

1.2 自顶向下的设计

自顶向下的产品设计过程一般都要经历功能概念分析、结构装配设计、零部件详细设计等阶段。功能概念分析是依据产品功能需求和各类外界约束确定工作原理,并分析出决定产品性能指标的物理或空间几何因素的过程。而结构装配设计则是在前一步的基础上,进行产品总体结构设计;将其功能或结构划分;并确定各子模块间的装配和耦合关系。零部件详细设计则是以并行工程的方式,完成对各子模块内的各零部件的几何形状、材料、精度等设计。这种从模糊到精确、从简单到复杂,从而实现先装配后零件的设计方法,能够最大限度地满足产品功能和结构要求、减少设计错误,而且便于在各个子模块间及时准确地传递设计信息,是一种高效率的设计方法[1]。

2 WAVE装配建模技术

尤其对于复杂系统,自顶向下的设计方法更加符合设计者的思维模式,易于融入企业的产品

设计任务划分和设计进度控制等运作规程。其中承上启下作用的结构装配设计阶段,侧重的是为满足功能需求的总体控制结构确定,以及装配结构信息的描述和向下传递、共享。当前CAD软件普遍采用的装配建模大多以零部件几何建模为基础,用零件详细几何体素的关系描述装配模型,并不适用于自顶向下设计的结构装配设计阶段[2]。WAVE是UG中面向自顶向下设计技术,针对结构装配设计阶段的高级功能。通过装配关系的基准化和装配结构信息的向下关联与更新控制,使参数化建模技术提升到更高级的系统整体设计中,有效的提高了设计效率。

2.1 WAVE的建模思路

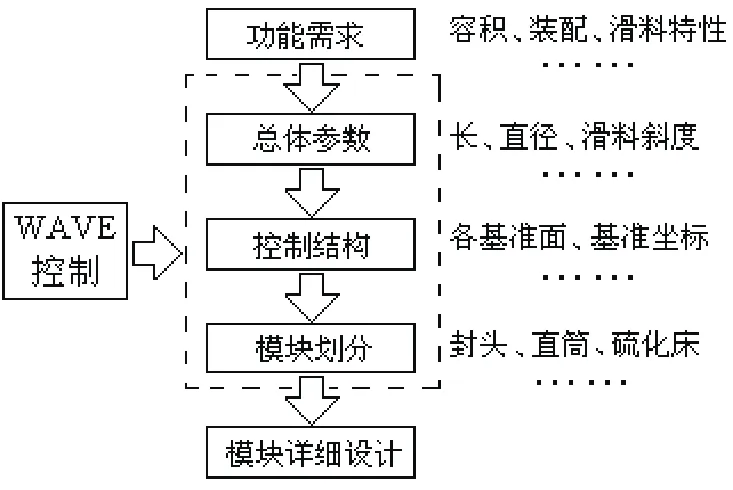

图1 WAVE结构装配设计过程

如图1所示,使用WAVE技术进行结构装配设计需要经历下列关联的几个过程:

1)设定总体参数 针对功能需求,对影响产品功能、性能和空间安装约束的空间尺寸因素进行定量分析,并把它们设置为UG产品模型中最高层的参数,为后续的控制结构提供尺寸驱动。

2)确定控制结构 总体参数对产品功能和性能等方面的影响需要通过建立控制结构来实现。控制结构严格管理着主要零部件的空间静止位置和彼此间的装配关联性和依赖性,而并不考虑零部件的细节形状。具体技术实现由一系列基准特征(Feature)组成,并将总体参数包含于其中。例如与产品整体结构及装配有关的基准轴(Datum Axis)、基准面(Datum Plane)、基准坐标系(Datum Coordinates)等,这些基准特征都以系统的默认坐标系统为参照,受总体参数所控制。控制结构相当于位于装配体顶层的控制产品整体结构及功能的概念上的一个“空零件”,装配体的一副没有肌肉的主骨架。

3)模块的划分 伴随着产品模块的划分,控制结构需要向依附于它的子装配模块分解,以使总装配的信息向下传递。利用WAVE的几何连接器和关联拷贝功能,能够在子装配模块中关联引用上层总装配中的控制基准,保证控制结构的上下同步更新。上层设计总体参数在子装配模块中依旧保持约束驱动能力。

4)模块内部的详细设计 根据子装配模块的复杂程度,合理的选择局部参数化或继续迭代模块划分的方法完成内部零部件的详细设计。

2.2 WAVE的特点

1)并行协同设计 划分后的各模块通常由若干小组并行设计完成,需要有一个有效管理工具来保证上游设计规则和约束的实施,协调团队之间的工作。PDM软件虽也具备设计规程管理和支持并行工程的功能,但是这些约束也仅停留在流程和文本信息上,难以在设计模型中控制。控制结构使用一些简单的几何体表达总体设计需求和关键零部件位置,为下游的详细设计提供约束框架。几何关联引用使得总体参数在子装配模型内具有比局部参数更高的驱动能力,为产品并行协同设计提供了必要有效的约束管理手段。

2)快速评估设计 对客户个性化需求的快速响应和产品性能的迭代优化对设计部门提出了设计效率和工作量的挑战。然而只要将功能需求和性能指标用参数化的控制结构表示,在性能评估时对它的不断调整都会驱动下层零部件具体尺寸的参数化更新,极大程度地减小了下层详细设计的工作,加快了产品评估和优化的进度。

3 直筒水泥罐体设计实例

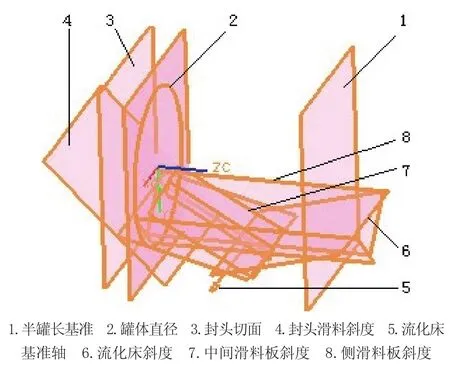

直筒散装水泥罐体作为水泥等粉粒物料的运输装卸工具,其主要性能指标有:装载容积、卸料速度和残余率。经工程实践与分析可知,罐体的长度和直径是决定罐体容积的主要因数,但同时又受到外部运输载体形状和装配的约束。主副滑料板的倾斜度与滑料效果有关,直接影响到水泥的装卸料速度和残余率;但随着的倾斜度的增大,容积会有所减小。其取值通常根据水泥产地的土质和湿度等因数的不同在41º~45º间变化。流化床除了其倾斜度有利于减小卸料残余率以外,其高度与罐体的重心有关。在与指定的运输载体装配位置确定时,选定罐体长度、直径、各滑料板倾斜度和流化床高度为模型总体参数;在罐体前后仓对称的前提下,利用各类基准建立前仓的装配控制结构,如图2所示。以罐体直径基准面为中心,左右两边建立的封头切面和半罐长基准面共同控制了罐体主体尺寸。通过调节流化床基准轴位置可以控制流化床的高度和前后床在轴向上的交合点,并以此为基础建立各滑料板基准面。

图2 前仓装配控制结构

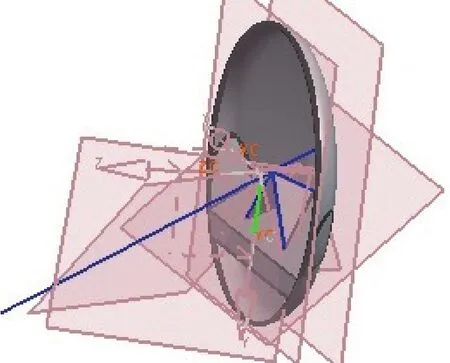

在上述总体参数的基础上,结合罐体的结构特点,将总装配划分为封头、主滑料结构、底支撑和进料口等子装配模块。利用WAVE几何连接器向各子装配模块分解所依附的装配基准后,各子装配设计任务就可在各自依附的控制结构的约束下并行完成。例如罐体封头的子装配设计如图3所示。在罐体直径基准和封头切面的约束下完成封头圆弧面设计;再结合侧滑料板斜度基准可以进行侧滑料板及其内支撑的设计;为了能够和仓内中间滑料板无缝连接,需要与主滑料结构子装配共享中间滑料板斜度基准,以此约束过渡板的设计。

图3 封头的子装配设计

随着子装配模型设计的深入,内部各零部件间的几何尺寸与装配也已确定,其后就是对逐个零件依据载荷情况和制造工艺进行具体详细的设计完善,例如辅助加强肋的添加、卸荷孔和止裂槽的布置等。采用整体参数化设计方法建立的三维模型向工程图投影后,依旧能够保持参数的向下驱动能力。

4 结论

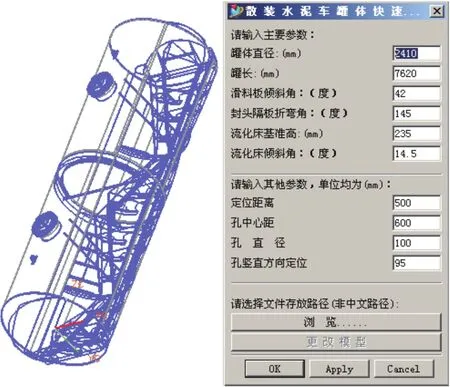

图4 直筒散装水泥罐体的快速设计系统

根据水泥罐体结构设计特点,提出的自顶向下整体参数化的设计方法有利于设计的并行协同。在UG/WAVE环境下完成了某类直筒散装水泥罐体三维模型和二维工程图的整体参数化设计。并在此基础上利用UG/OPEN二次开发功能,完成的此类罐体的快速设计系统如图4所示,有效的提高了对客户需求的快速响应能力,缩短了罐体的设计周期。

[1] 张继春,李兴虎,杨建国.V型发动机整机参数化设计研究[J].机械设计与研究,2006,22(4):98-101.

[2] 康兰.基于参数化技术的面向自顶向下设计的装配模型研究[J].机械设计与研究,2006,22(3):75-77.

[3] 王凯,李柏林,陈黎丽,等.基于知识的自顶向下参数化设计与应用[J].制造业自动化,2009,31(9):163-166.

[4] 赵波,陈向军.UG NX4相关参数化设计培训教程[M].清华大学出版社,2007.

[5] 洪如谨.UG/WAVE产品设计技术培训教程[M].清华大学出版社,2002.