燃气全预混燃烧液槽加热器的研究

2011-02-07同济大学金芮冯良姬颖谭建新

同济大学 金芮 冯良 姬颖 谭建新

上海梅帝燃气设备技术有限公司 陈祥善

0 前言

国内传统的液槽大都采用蒸汽、热水、导热油或电等二次能源进行加热。其中,前三种形式都需要建设中央锅炉,将产生的蒸汽、热水或导热油通过保温管道传输到需要加热的液槽中。除了热水、蒸汽或导热油生产过程中有大量的能量损失外,保温管道上也有一定的热损失,因此总体热效率普遍较低。此外,厂内外、车间、液槽周围需安装繁杂的供热设备、输送管网、阀门管道、换热装置等,既占用了宝贵的空间资源,又增加了维护费用。

燃气液槽加热器可以直接利用燃烧产生的高温烟气加热,减少一个能量转换过程(热水、蒸汽或导热油的生产)、大幅提高总体能源利用率。传统的燃气加热器大都采用扩散式或部分预混式,热强度较低、火焰长,需要较大的燃烧空间,且长火焰接触冷壁面容易产生不完全燃烧现象。此外,这类燃烧器负荷调节比普遍较小,一般采用 ON-OFF、HIGH-LOW-OFF负荷控制模式,液槽内液体温度波动较大。

由于燃气全预混燃烧具有燃烧速度快、过剩空气系数小、燃烧完全性好、负荷调节比大等优点,因此在液槽加热应用上预期可以实现加热器更紧凑的结构、更高的传热效率、更低的污染物排放、更好的控制性能,满足实际应用的要求。

本课题针对目前市场上的液槽现状,利用天然气优质清洁能源的优势,结合全预混燃烧的特点,设计一套高效低污染的燃气全预混燃烧液槽加热器,与采用传统的液槽加热方式相比,省却了能源转换环节,又能保证较好的排放,且能做到温度精确控制,填补了国内对此类液槽加热器研究的空白。

1 液槽加热器系统的设计

液槽加热器系统包括燃烧器、加热浸管及控制系统等组成部分。实验液槽尺寸为650×700×650 mm,燃烧器设计功率50 kW。

1.1 燃烧器

液槽加热采用金属纤维燃气全预混燃烧器,主要包括助燃风机、燃气电磁阀、混合器、燃烧器头部、点火及火焰探测器、控制器等部分,如图1所示。

图1 金属纤维燃气全预混燃烧器结构

其中:

(1)燃烧器头部,为直径为60 mm的金属纤维圆筒型头部,设计面积热强度约2 500 kW/m2,即金属纤维部分有效长度为120 mm。

(2)燃气电磁阀,选用西门子公司的VGU86燃气伺服电磁阀。

(3)助燃风机,选用上海梅帝燃气设备技术有限公司的PWM直流无刷风机,额定电功率为80 W。

(4)混合器,选用上海梅帝燃气设备技术有限公司的M25型混合器。

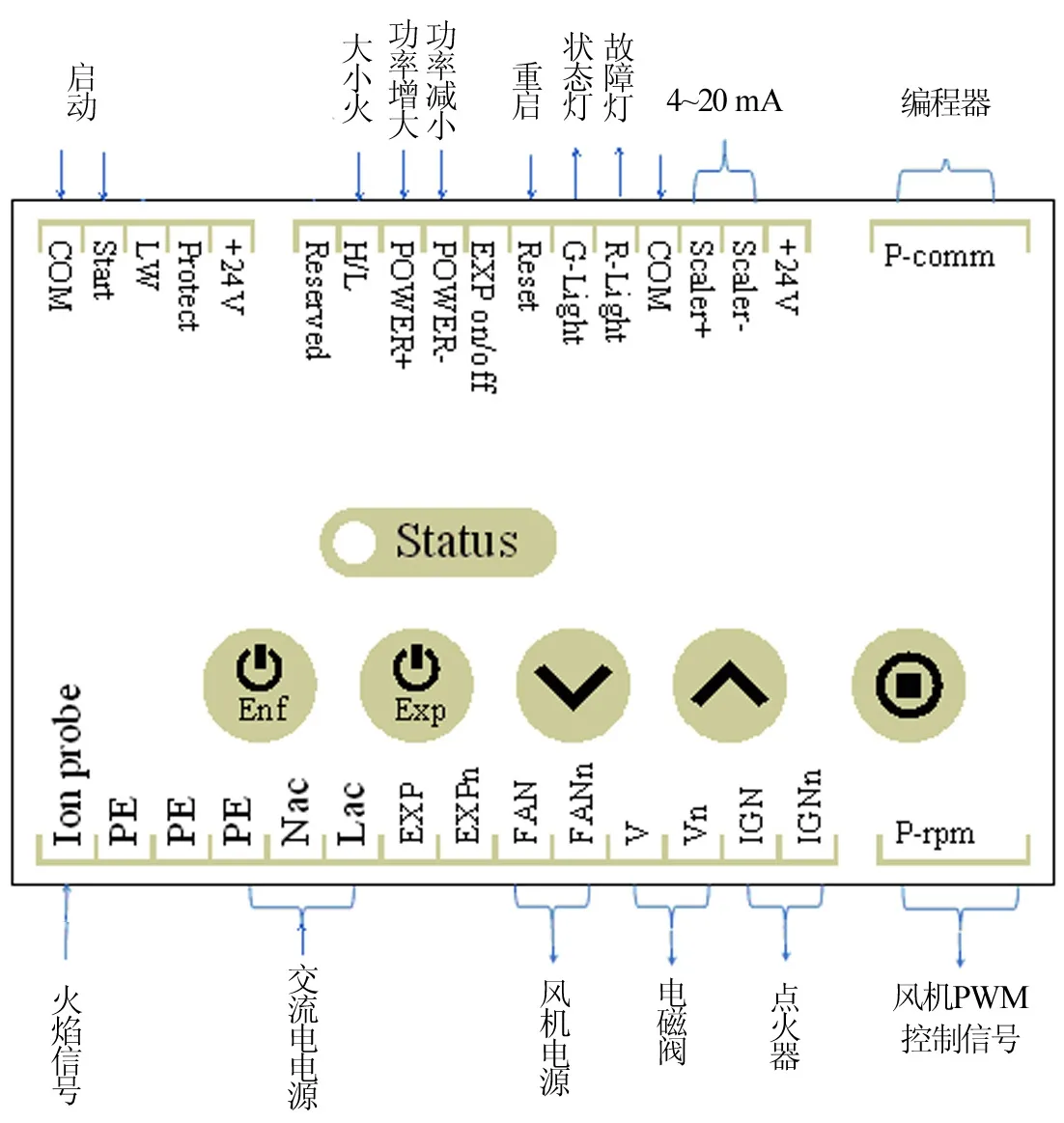

(5)燃烧控制器,选用上海梅帝燃气设备技术有限公司的DFC-1控制器。

(6)温控器,选用日本 SHIMAX 公司的MAC50D温度控制器。

燃烧器工作时,风机先进行预吹扫,排尽加热管里面可能残留的可燃气体、防止发生爆燃现象,然后打开点火器,点火针上产生高压电火花,稍后打开燃气电磁阀,燃气和空气按设定的空燃比在混合器中进行预混、从燃烧器头部流出并被点燃。离子火焰探针实时监控火焰的存在,如果燃烧器没有点燃或燃烧过程中发生熄火时,则自动关闭燃气阀,风机继续运转进行后吹扫,并报警。

1.2 加热浸管

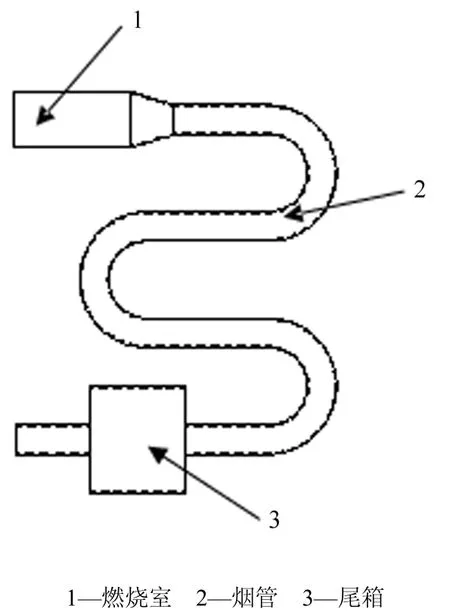

加热浸管包括燃烧室、烟管和尾箱等部分。由于燃烧室浸没在液体中,所以也参与了热量交换,属于加热浸管的一部分。

燃烧室设计的好坏不仅影响着换热效率,更与燃烧状况有着密切的关系。烟管是整个液槽加热系统中最主要的热交换场所,因为液槽内液体温度比较低,高温烟气中的水蒸气遇到冷的烟管壁面会发生冷凝、析出水分,因此烟管应有一定的坡度、让冷凝水顺利排出。

考虑到烟气在烟管中受迫流动,流速较快,容易产生噪声和振动,因此烟管后部增设一个尾箱。一方面起消声减震作用,另一方面延长烟气的停留时间、增加传热面积、提高热量利用率,同时也便于冷凝水的排放。

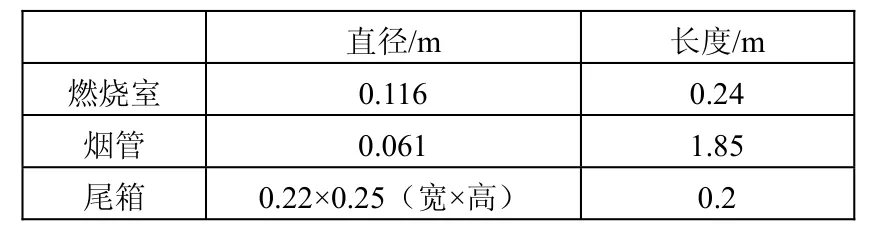

由于液槽体积及加工要求的限制,加热浸管的结构设计如图2所示,结构尺寸见表1。

图2 液槽加热器结构布置

表1 液槽加热器结构尺寸

1.3 控制系统

液槽加热器控制系统包括燃烧安全控制及负荷控制。

液槽在实际应用中,启动时都有一个升温至工作温度的过程。为了提高生产效率,往往要求在升温阶段能大功率工作;而当温度达到要求值时,则只须在小功率下工作、维持液体温度恒定即可,因此负荷调节比要求较大。由于理论上金属纤维燃烧器的负荷调节比可以达到10以上,因此非常适合液槽加热应用。

本课题设计的系统通过PWM信号调节直流风机的转速、获得不同的风量,于是混合器前的风压也随之变化,该压力信号传递给电磁阀,由电磁阀上伺服阀控制燃气的流量,实现对空燃比的控制。因此,燃烧器功率大小的变化是通过调节风机的转速来实现的,即燃烧器功率是可以无级调节的。

1.3.1 采用PID温度控制器

运行时,在启动阶段设定温度与实际温度有较大的温差,燃烧器一般以最大功率运行,温度上升后,由温控器经PID计算给出合适电流信号值来控制燃烧器的实际功率。

加热器的启动开关中串接温控器的报警阀触点,当温控器给出最小功率的信号后,如果液槽温度仍然上升,当达到报警温度时,报警阀触点动作,等于关闭加热器工作状态,来保证加热器的安全。当实际温度回落到设定温度后,报警阀触点重新合上,即重新启动燃烧器。

负荷控制原理见图3,其中,4~20 mA信号对应风机的最小到最大PWM信号值,即燃烧器最小功率到最大功率。

图3 PID温控器负荷控制原理

控制器接线如图4所示。

图4 控制器接线

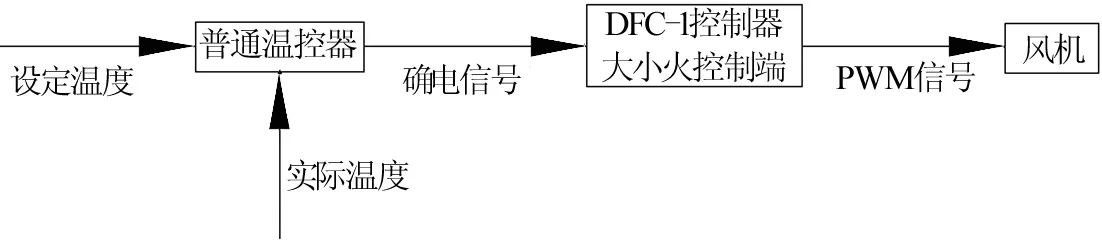

1.3.2 采用普通温度控制器

由于PID温控器价格较贵,该加热器也可以与普通温控器配合使用。线路上把温控器的控制触点与DFC-1控制器的大小火控制输入端连接,其控制原理见图5。

图5 普通温控器控制原理

当实际温度没有达到设定值时,控制器以最大PWM信号输出,即这时燃烧器以最大功率工作。当测量温度达到设定值时,温控器输出触电动作,控制器输出最小PWM信号,即燃烧器以最小功率工作。

2 燃烧性能测试及分析

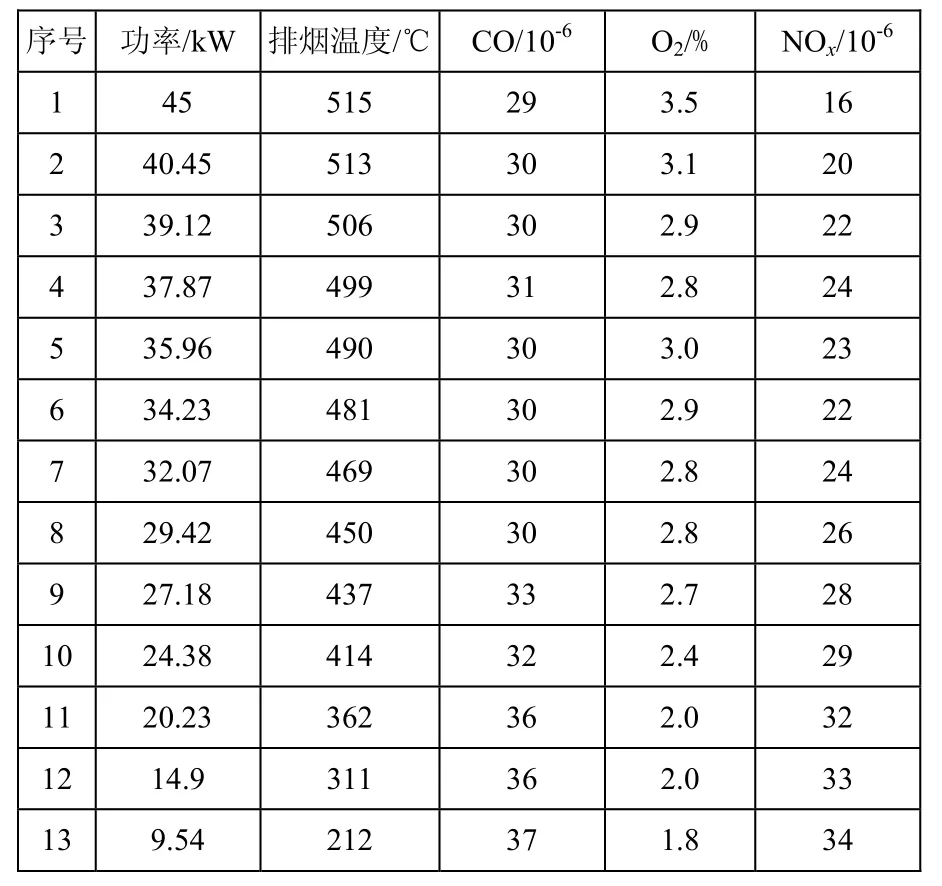

利用上海管道天然气对液槽加热器样机进行测试,测试结果见表2。

表2 液槽加热器实验数据

测试数据反映出,该加热器的燃烧性能卓越,但排烟温度较高,说明加热浸管设计不尽合理,有很大的改进空间。但另一方面,设计功率50 kW的燃烧器在该系统上实际最大功率为45 kW,与设计功率存在有约 10%的负偏差。说明加热浸管在最大功率下加热管中存在有较大的背压,如果进一步加大浸管的长度,实际最大功率有进一步下降的可能。需要进一步分析浸管的结构,作一定的优化处理才能满足需要。

3 结论

(1)全预混燃烧金属纤维燃烧器,由于燃气和空气预先混合均匀,所以燃烧速度快,大大缩小了燃烧空间,可以适应燃气液槽加热器的技术要求;

(2)全预混金属纤维燃气燃烧器应用在液槽加热器上可以获得极低的CO和NOx排放量;

(3)控制器可以接受温控器4~20 mA的控制信号,无级调节燃烧器功率,可以实现液槽温度的平稳控制;

(4)加热器自动化程度高,具有完整的燃烧安全控制功能——预吹扫、自动点火、熄火保护、后吹扫及过热保护等功能,安全性好;

(5)负荷调节比很大,能满足了液槽加热工艺的特殊要求;

(6)加热管的设计中,烟管段太短,所以排烟温度高。如果条件允许,建议对烟管进行重新设计。