固体氧化物燃料电池YSZ电解质水系流延膜片的热风干燥研究

2011-02-06吴也凡

苏 蕙 吴也凡

(景德镇陶瓷学院新能源研究室,江西景德镇333001)

1 前言

流延成型是一种被广泛使用的厚膜和薄膜成型方法,不但是生产多层电容器(MLC)和多层陶瓷基片(MLCP)的支柱技术,而且已发展成为生产大面积平板燃料电池薄膜化组件的重要方法[1-4]。流延工艺中按所用的溶剂来分类,可分为非水系流延和水系流延两类。非水系流延工艺的研究己经比较成熟,在工业生产中己被广泛应用。但由于在非水系流延工艺中使用了大量易燃、有毒的有机溶剂以及粘结剂、分散剂等,对人体及环境都会造成一定的危害。不久的将来我国及其它发达国家将立法禁止使用该工艺过程。因此,具有成本低,污染小,环境相容性好等优点的水系流延工艺近年来受到了人们的广泛关注。由于缺乏对水系流延技术及其相关理论基础等方面的深入研究及商业化可供选择的水基添加剂(如分散剂、粘结剂、塑化剂等)种类非常有限等原因,水系流延工艺过程普遍存在稳定性和重复性较差、流延坯片干燥后易开裂、表面起皱及坯片柔韧性不够、坯片表面不光滑、有针孔、凹坑和坯片内部有小气泡等等缺陷,尤其是在干燥速度较快的情况下更为明显。浆料流延于基板上之后,面临的一个主要问题就是干燥成膜。浆料干燥时,由于溶剂不断挥发,流延膜体积收缩,其中会产生内应力,甚至会导致膜带出现畸变、开裂等现象,因此,研究浆料的干燥成膜过程具有重要意义。

2 实验部分

2.1 电解质材料流延坯片的制备

将电解质配方称料,即8YSZ、溶剂和分散剂按一定的比例称量放入球磨罐中,进行第一次球磨;加入增塑剂和粘结剂进行第二次球磨;料中加入适当的除泡剂,进行真空除泡处理;选择合适的浆料液面高度,流延速度和刀口高度,在流延机上进行成型;随后对素坯片进行干燥和脱膜处理获得流延成型的电解质生坯片[5-7]。

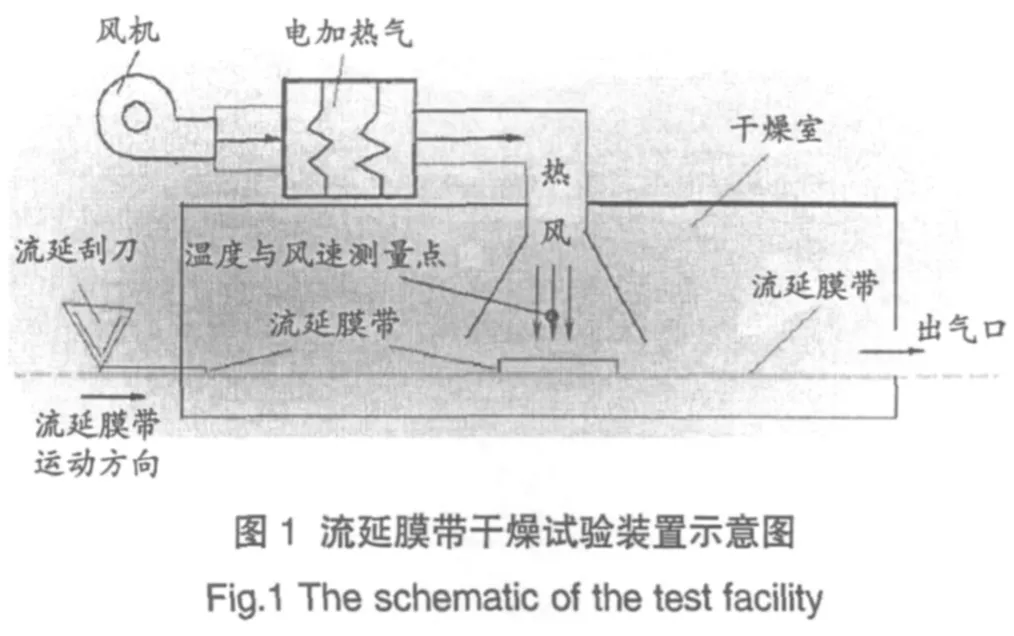

2.2 流延膜带干燥试验装置

(1)试验装置主要由电加热器、离心风机、干燥室、流延膜片等组成。电加热器由温控仪控制,温度设定范围为30℃~70℃。通过设置不同温度来达到不同程度的加热效果。电加热器内各部位温度变动不超过±5℃。风机(1.5kw,2800 rpm),与电加热器风口连接,由变频器控制风机的转速,实现风速的精细调节。试验时,由变频器控制的离心风机将外界空气鼓入电加热器所在的腔体加热处理,得到适当风温、风速的热空气,然后把热空气通入干燥室干燥样品。

(2)叶轮式电风速计:AM4201型叶轮式电风速计,用于风速测量。精度0.1m/s,量程:0.2m/s~10.0m/s

(3)电子温度计:用于测定物体表面温度。温度测量范围-50℃~500℃,精度:1℃

(4)水分快速测定仪:SH10A型水分快速测定仪,用于流延膜片质量和含水率的测量,精度0.005

(5)厚度计:上海研润产厚度计,量程:0mm~10mm,精度:0.01mm;晶花厚度塞尺100B17,量程0.02mm~1.00mm

(6)使用电子式秒表作为计时工具

(7)水分/湿度测试仪:北斗星MS2123便携式水分/湿度测试仪,用于测定热风湿度及空气湿度。湿度测量范围:0RH~100%RH

3 结果与讨论

3.1 流延膜片薄层热风干燥的特性分析

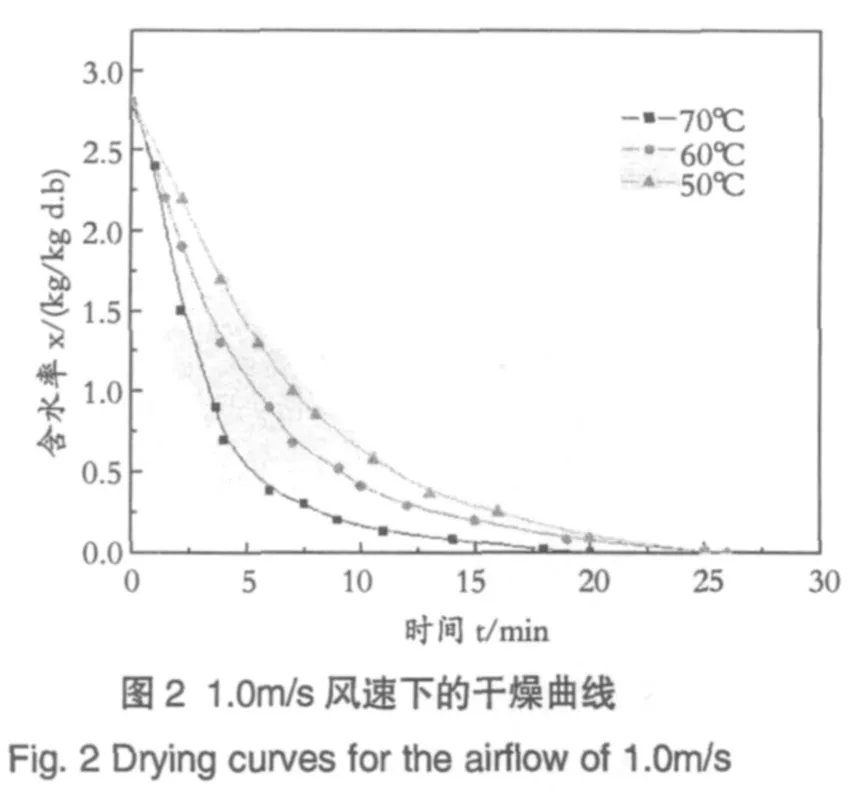

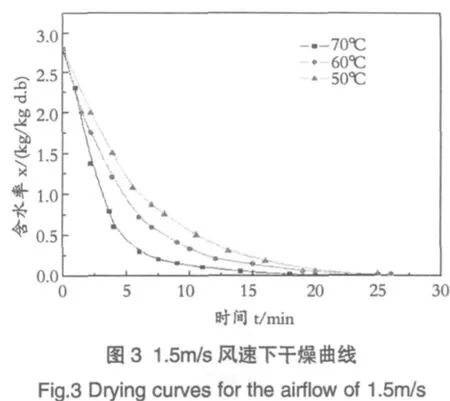

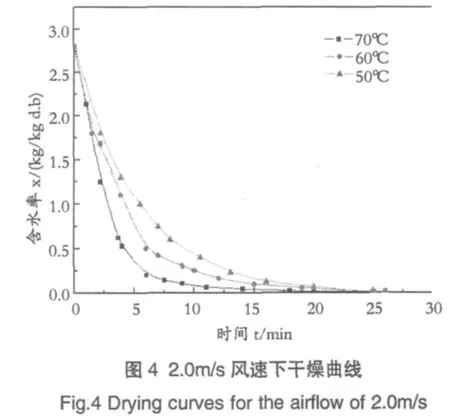

流延膜片干燥是一个复杂的非稳态传热、传质过程,它不仅仅受干燥介质的温度、湿度、流速等影响,而且因膜片组分、内部结构、物理化学性质及厚度的不同而存在一定的差异。以初始厚度为0.4mm(±0.03)的流延膜片研究对象,得到下面流延膜片干燥脱水规律曲线。图2、图3和图4分别表示了当风速为1.0m/s,1.5m/s,2.0m/s时不同风温下的流延膜片薄层干燥曲线。从这些图中可以看出,当风速一定时,热风温度越高,干燥速度越快;而温度越低,干燥速度越慢.风速越大,温度越高,失水速率就越大。在干燥的后期,三个不同的温度水平对干燥过程的影响几乎没有明显差异。

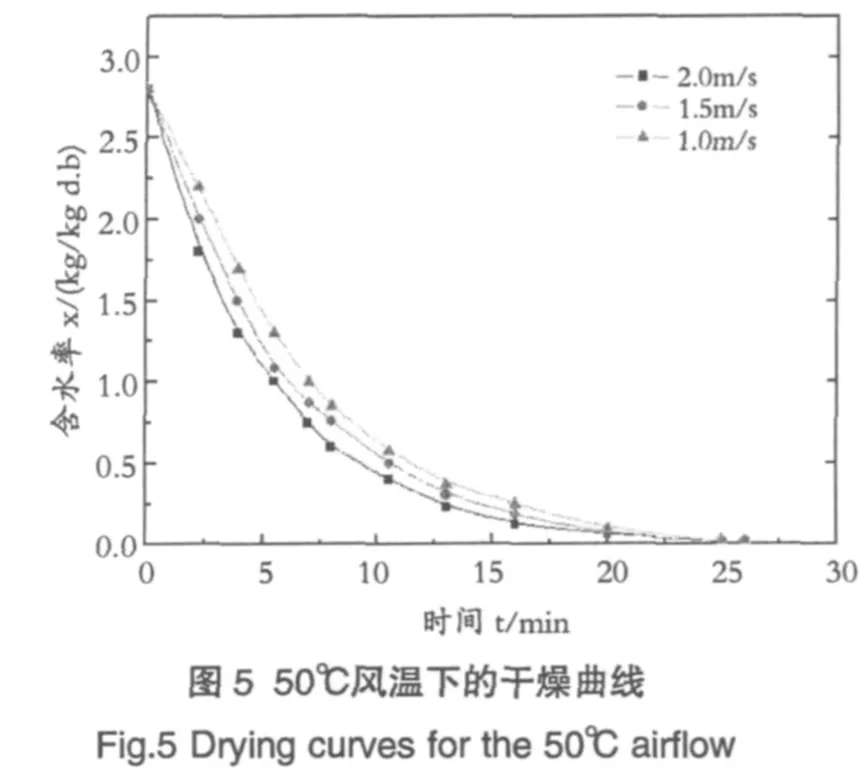

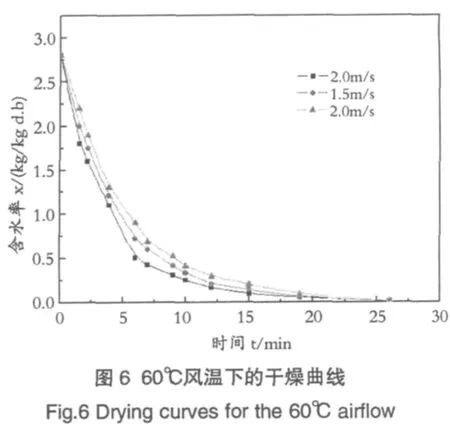

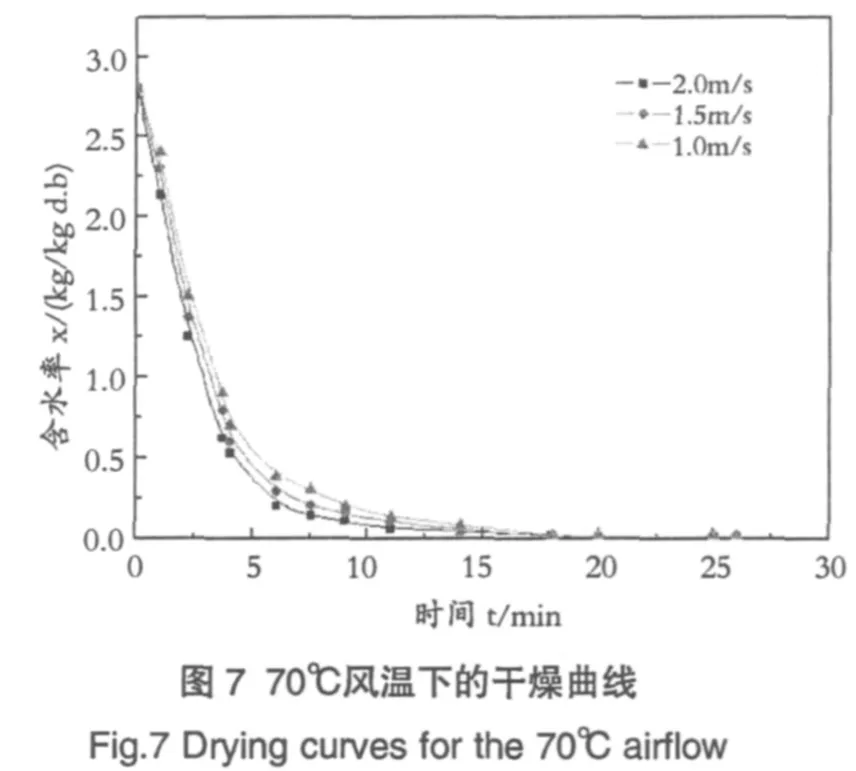

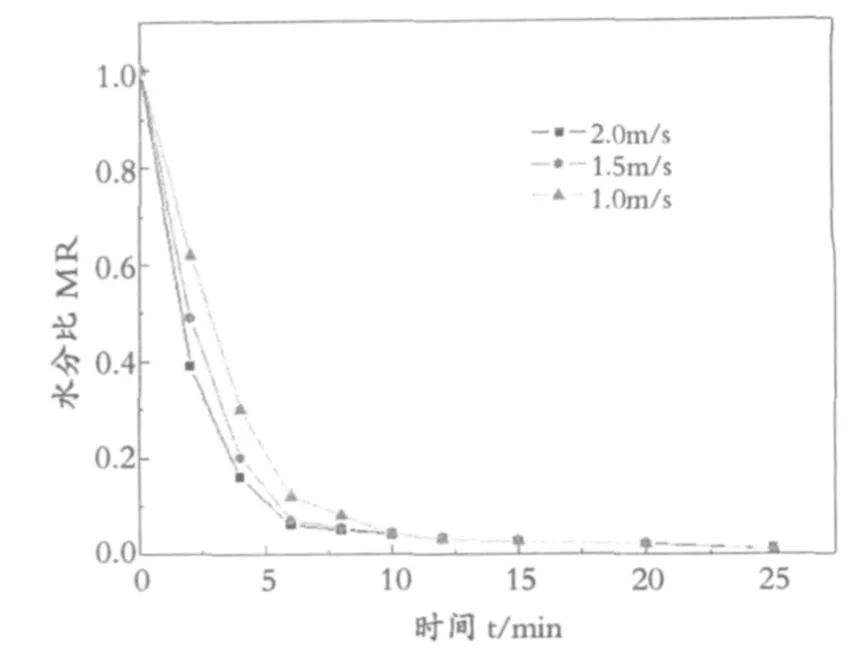

图5、图6、图7分别表示了当风温为50℃,60℃,70℃时不同风速下的流延膜片薄层干燥曲线。在各种温度下,干燥受风速的影响都较大,风速越高,干燥速度越快;风速越低,干燥速度越慢;在干燥后期,三个不同的风速水平对干燥过程的影响几乎没有明显差异。

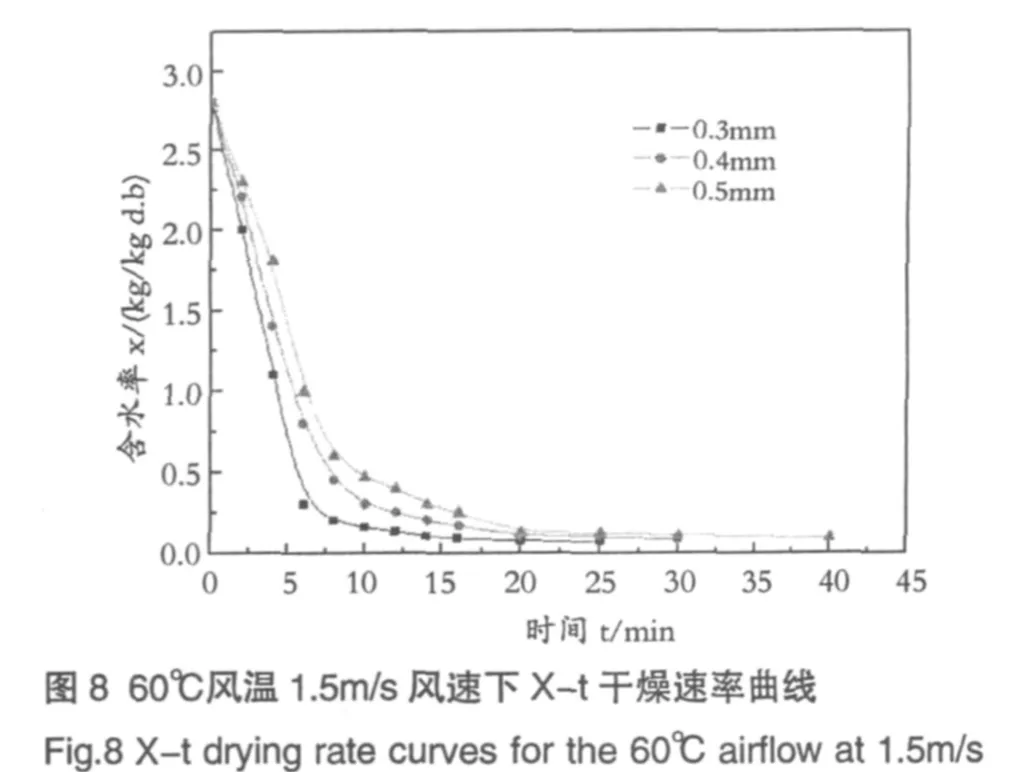

图8表示了在相同干燥条件下,不同厚度的流延膜片的干燥曲线。从图中可以看出,流延膜片厚度对干燥速度影响非常明显,流延膜片越厚,干燥速度越慢;而流延膜片厚度越小,干燥速度越大,这是因为流延膜片越厚,水分向外迁移的速度越慢的缘故。

以上分析表明,风温和风速及流延膜片厚度对干燥速度都有重要的影响,影响是非线性的,在不同风温风速以及流延膜片厚度组合下,影响程度有所不同。

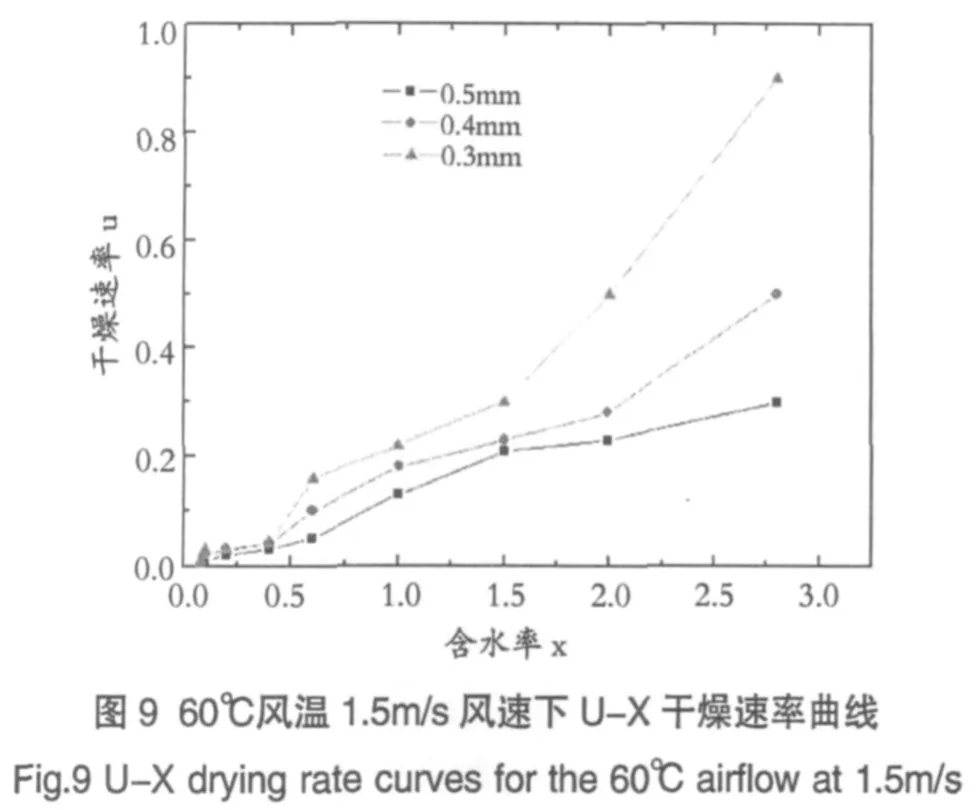

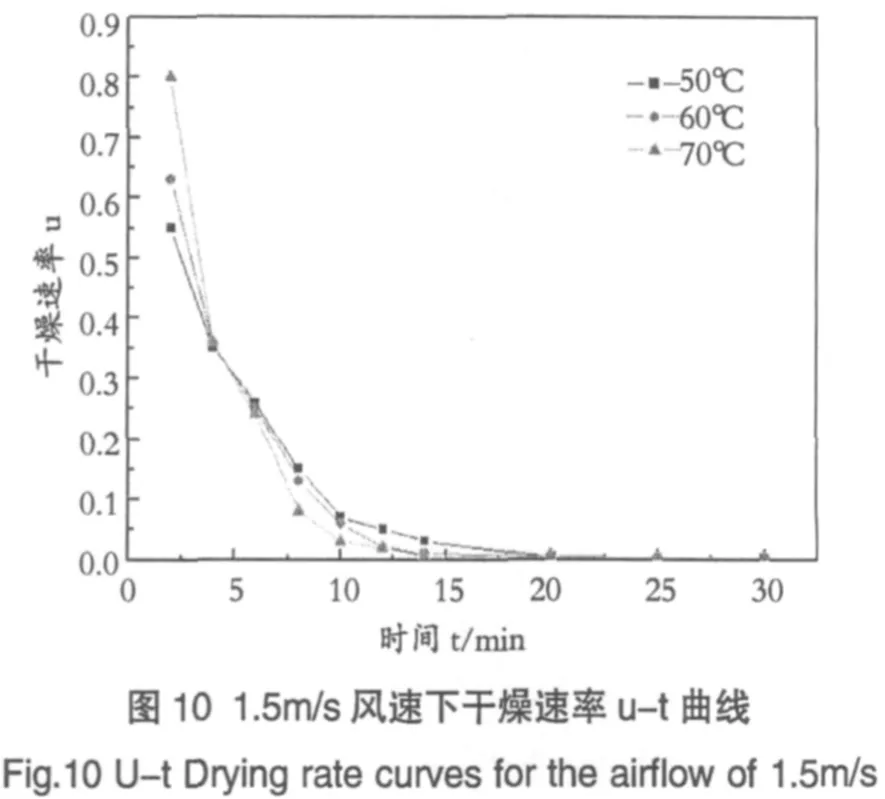

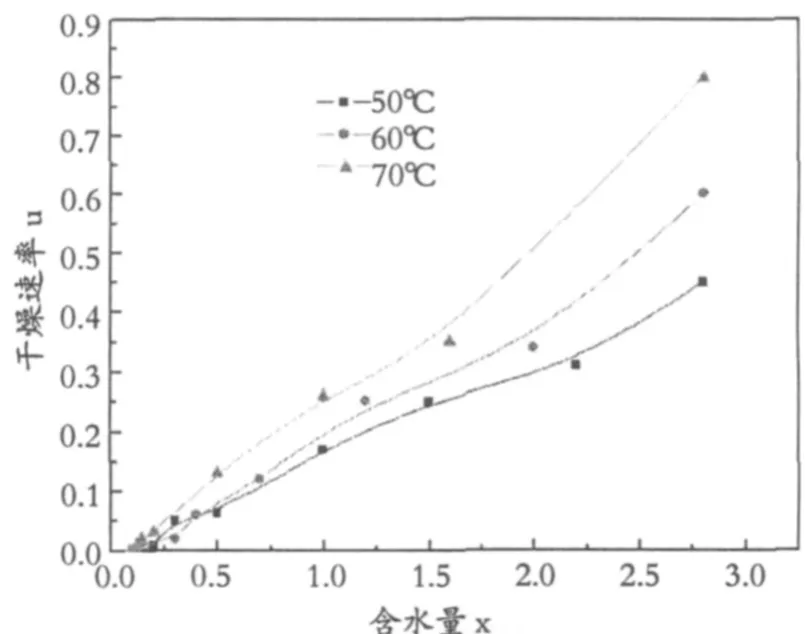

图10表示了风速为1.5m/s,不同风温时干燥速率随时间变化的曲线。图11表示了该操作条件下干燥速率随含水率变化的干燥速率曲线。图10和图11反映了在相同风速、不同温度时的干燥速率变化情况。从图10可以看出,在干燥的初期,含水率下降速率最大,干燥速率随时间急剧下降。当干燥进行到8分钟以后,干燥速率下降的趋势明显减慢。随着时间的继续延长,干燥速率逐步趋于恒定,高风温不再具有明显优势。

从图11可以看出,当流延膜片含水率较高时,初始干燥速率高,前期干燥速率下降也快,而且干燥温度越高,下降的幅度就越大。但含水率下降到某一范围之后,干燥速率急剧下降,即进入第二降速干燥阶段。在干燥后期,温度的影响不再有明显的差别。结合图10可以看出,干燥初期干燥速率较高,当干燥进行大约5分钟时,出现了第一降速阶段和第二降速阶段的转折点,干燥速率急剧下降。而且流延膜片厚度越小,干燥速率越大;到干燥后期干燥速率差别不明显。上述现象表明,在恒定风速下,干燥速率受热风温度和水溶胶内部水分含量的影响。根据扩散理论,水溶胶层内部水分向外表扩散性质取决于流延膜片内部的温度和含水率。在干燥初期,流延膜片含水率基本均匀,因此,风温愈高,干燥速率愈快。但随着干燥进程的继续,比如进行到10分钟以后,在较高干燥温度条件下流延膜片大部分水分已被去除,流延膜片平均含水率接近其平衡含水率,水分的扩散速率减小,使干燥速率明显变慢。而在较低干燥温度条件下,流延膜片仍有较高的含水率,水分向外扩散速度稍快,所以此时的干燥速率与较高干燥温度时的干燥速率反而不相上下。从图9和图11可以看出,流延膜片的干燥过程中没有出现恒速干燥阶段,整个过程自始至终都呈现降速干燥的趋势。但存在明显的第一降速干燥阶段与第二降速干燥阶段的转折点。该点大约在干燥进行6分钟后出现。因此流延膜片干燥过程大部分都处于第二降速干燥阶段。从干燥时间图中看,不同风温时到达第二降速阶段的时间区别不大;但从含水率图上看,不同风温时进入第二降速干燥阶段临界点时的水溶胶含水率有明显的区别.从图10和图11可看出,风温为70℃时对应该临界点的流延膜片的含水率明显要比50℃风温时的低。

图11 1.5m/s风速下干燥速率u-x曲线Fig.11 U-X drying rate curves for the airflow of 1.5m/s

在热风温度较高(如90℃)的试验中流延膜片的膜层虽然表面干燥得比较快,但总体干燥时间并不明显缩短,且干燥后的膜比较脆且表面与贴近胶带的一面性质不一,自身容易卷曲。并且容易产生诸多缺陷。这可能是由于当干燥温度高于90℃度时流延膜片中的某些的添加剂在较高的温度时会变性,使流延膜片性质改变。此外,干燥温度越高,会使薄膜表面层干燥过快并干涸而形成较致密的薄膜,由于内部的水分尚未完全蒸发,造成水分向外蒸发的传质阻碍,使薄膜出现表面皱褶和两表面差异大等缺陷。在热风风速较大(如大于3.5m/s)的对比试验中,流延膜片的膜层虽干燥较快,但缺陷较多,常有胶层厚薄不均的情况,这可能由于过大的气流在干燥室中产生不均匀挠动,使流延膜片中的粘性流体向其它地方不均匀流动造成的。因此,使用热风干燥并非热风温度或风速越高越好,为保证流延膜片的质量,必须适当控制风温风速。

3.2 流延膜片的干燥模型

建立薄层干燥模型对摸索干燥规律、预测不同干燥工艺条件下的干燥过程具有重要作用。由于薄层数学模型能较准确地描述物料干燥过程中任意时刻的干燥状态,因此我们可利用它来预测在不同干燥条件下(如不同的风温、风速、相对湿度、初始含水率),流延膜片的干燥速率及含水率变化,还可以根据最佳干燥工艺合理调控干燥环境、提高干燥速率,以期获得经济、优质的产品。典型的薄层干燥总体方程可描述为:

图12 1.5m/s风速下MR-t曲线Fig.12 MR-t curves for the airflow of 1.5m/s

图13 70℃风温下MR-t曲线Fig.13 MR-t curves for the 70℃airflow

图14 1.5m/s风速下LN(MR)-t曲线Fig.14 LN(MR)-t curves for the airflow of 1.5m/s

图15 70℃风速下LN(MR)-t曲线Fig.15 LN(MR)-t curves for the 70℃airfow

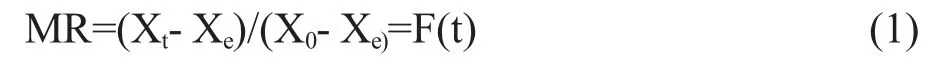

其中,MR为水分比,是干燥时间t的函数。式中的Xt、Xe、X0分别表示流延膜片任意时刻的含水率、平衡含水率和初始含水率(干基)。

当只考虑风温风速对干燥的影响,对0.4mm胶层拟采用指数模型、Page模型来分析所获得的薄层干燥试验结果。由于指数模型是一种特殊的单项扩散模型(指数项系数为1),因而不对指数模型作专门讨论,仅认为它是单项扩散型的一项特例。

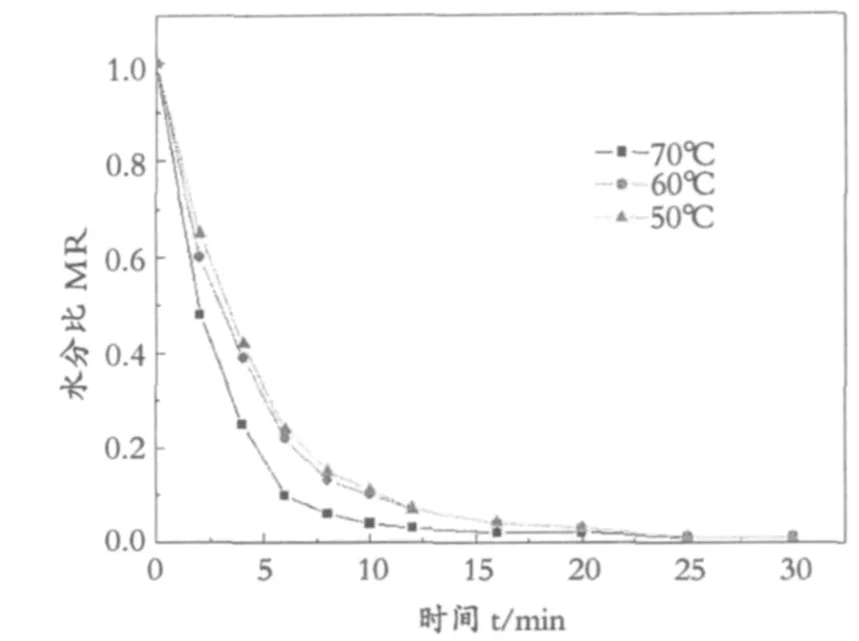

图12、图13分别表示了不同温度、不同风速条件下的水分比MR与干燥时间关系。由于平衡含水率对于薄层干燥的数据分析是一项必不可少的数据,计算MR时用平衡含水率采用本章试验数据。试验过程中,空气温度很低(10℃~15℃),相对湿度小(30 %~60%),在50℃,60℃,70℃是热空气的相对湿度基本相同,水溶胶平衡含水只与热风温度有关。计算中所采用的平衡含水率在50℃,60℃,70℃时分别为5.5%,4.0%,3.5%(干基)。

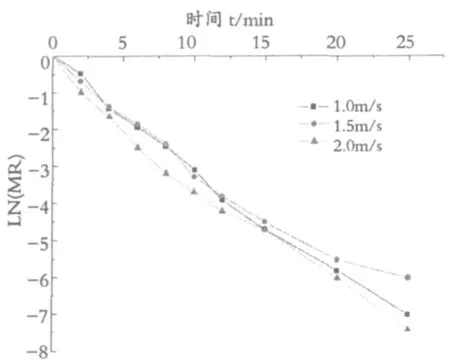

从图12中可以看出,热风温度对水分比有明显的影响。在1.5m/s风速下,温度越高,失水速度就越大,70℃风温的失水速度明显高于50℃、60℃时的失水速度。从图13可以看出,风速对水分比的影响相对较小,在风温为70℃时,1.5m/s和2.0m/s风速下的失水速度区别较小,但稍快于1.0m/s风速下的失水速度。

从水分比与时间关系图中可看出,曲线呈指数关系。因此选择以下两种通用性较好的指数干燥模型进行拟合[8]:

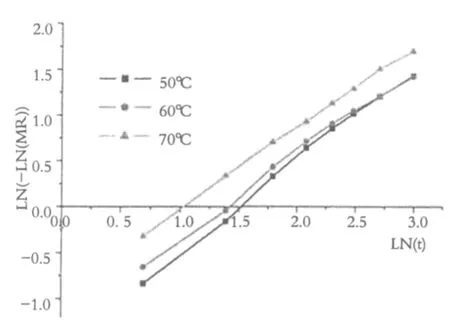

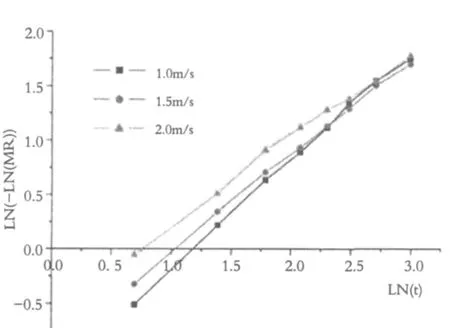

图16 1.5m/s风速下LN(-LN(MR))-LNt曲线Fig.16 LN(-LN(MR))-LNt curves for the airflow of 1.5m/s

式中,MR=(Xt-Xe)/(X0-Xe)表示水分比。(Xt、Xe、X0分别表示任意时刻流延膜片干基含水率、流延膜片平衡含水率和流延膜片初始含水率);t为干燥时间;k,N,A,B为干燥常数。通过多元线性回归分析,将这两种模型线性转换后,分别得到以下方程:

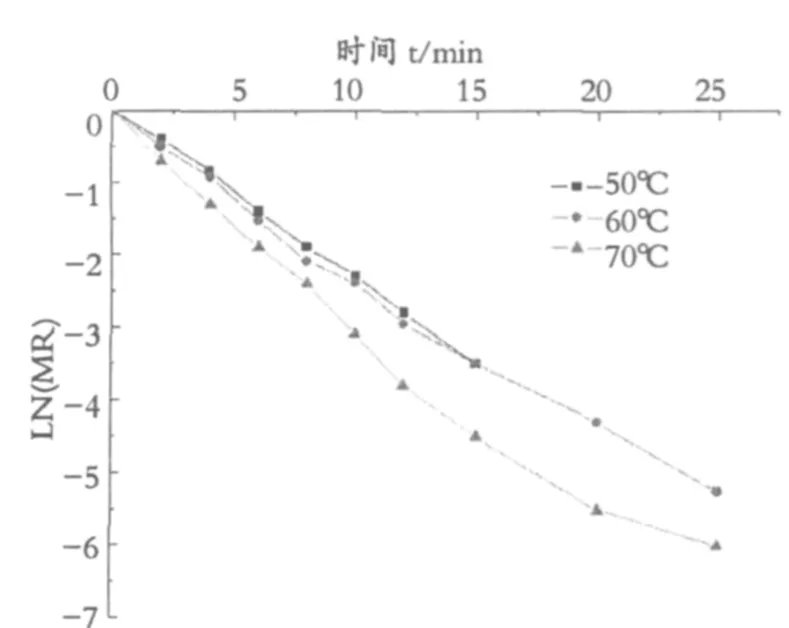

将图12、图13试验数据换成LnMR-t坐标图(图14、图15)和Ln(-LnMR)-Lnt坐标图(图16,图17),可以明显看出,Page模型[8]线性关系远好于单项扩散模型,所得到的Page方程如式(6)。

其 中 ,k=-0.5559+0.0093T-0.2254V;N=1.4243-0.0039 T-0.1930 V式中,T为热风温度℃,V为热风速度m/s

这说明在建立膜片薄层干燥模型、摸索干燥规律、预测不同干燥工艺条件下的干燥过程中,Page模型较其它模型能更好地描述流延膜片的薄层干燥特性。

4 结论

探讨了YSZ流延膜片薄层热风干燥的一般规律,通过对流延膜片干基含水率、水分比、干燥速率等随时间变化规律的分析及高风温、高风速的对比试验分析,得出结论:⑴干燥介质温度与干燥介质速度对流延膜片的干燥过程有显著影响。风温和风速升高,干燥速度加快;⑵过高的风温风速会使流延膜片性能质量降低,热风干燥的参数必须考虑实际生产中产品的质量要求设定;(3)所求得的Page模型能够正确反映流延膜片薄层干燥规律,可用于实际生产工艺的基础参考数据。

图17 70℃风温下LN(-LN(MR))-LN(t)曲线Fig.17 LN(-LN(MR))-LNt curves for the 70℃airflow

1 LUO Linghong,WU Yefan,WEI Fei,et al.Synthesis and characterization of flower-like NiO nano-architectures by homogeneous precipitation.Key Engineering Materials,2010, 434-435:554~557

2 LUO Linghong,WU Yefan,LANG Ying,et al.Fabrication of YSZ film by aqueous tape casting using PVA-B1070 cobinder forIT-SOFC.Key Engineering Materials,2010,434-435: 532~535

3 WU Yefan,CHEN Hualong,HUANG Zuzhi,et al.Fabrication of Ni-based anode supported SOFCs by aqueous tape casting. Key Engineering Materials,2008,368-372:284~286

4吴也凡,罗凌虹,程亮,郎莹,石纪军,韦斐.10mol%Gd2O3掺杂CeO2纳米粉体水系流延技术研究.人工晶体学报,2008,37(1): 188~193

5 LUO Linghong,WU Yefan,LANG Ying,et al.Fabrication of YSZ film by aqueous tape casting using PVA-B1070 cobinder for IT-SOFC.Key Engineering Materials,2010,434-435: 532~535

6 LUO Linghong,WU Yefan,WEI Fei,et al.Synthesis and characterization of flower-like NiO nano-architectures by homogeneous precipitation.Key Engineering Materials,2010, 434-435:554~557.

7侯冰雪,罗凌虹,吴也凡,王程程,程亮,石纪军.一种新型的水系流延工艺制备中温SOFC电解质YSZ薄膜.陶瓷学报, 2010,31(1):65~68

8 B J Briseoe,G L Biundo,N Ozkan.Drying of aqueous ceramic suspensions.Key Eng.Mater.,1997,132-136:354~357