飞机装配中基于3-RPS的并联机构法向调整算法

2011-02-01邹冀华周万勇韩先国

邹冀华 周万勇, 韩先国

1.北京航空制造工程研究所,北京,100024 2.北京航空航天大学,北京,100083

飞机装配中基于3-RPS的并联机构法向调整算法

邹冀华1周万勇1,2韩先国2

1.北京航空制造工程研究所,北京,100024 2.北京航空航天大学,北京,100083

在飞机壁板柔性装配和钻铆时,采用典型的3-RPS并联机构进行自动调姿,该机构的末端执行器要求钻铆头沿孔位处的蒙皮法向进给。为了解决该法向调整问题,先对3-RPS并联机构动平台位姿进行建模描述,再在此基础上提出法向调整的求解算法。结合实例说明了该算法完全具有实际工程应用能力,且该法向调整算法还可以推广应用于定位、调姿等飞机数字化制造及装配工作中。

装配;3-RPS并联机构;法向调整;动平台

0 引言

飞机装配过程就是实现定位、调整、连接等一系列操作的工作过程。现代飞机先进装配技术己完全不同于传统的模式,实现了飞机装配过程中的数字化、自动化、柔性化、信息化和模块化。其中并联机构在飞机装配中的应用也越来越广泛[1]。

基于3-RPS的并联机构是一种典型的运动机构[2],它可应用于飞机装配的众多环节中,并能够大幅度提高装配性能和效率。与传统飞机生产模式相比,现代飞机生产数量更多,结构设计更加复杂,装配工艺和模式也随之改变,并对飞机产品精度、装配效率和装配周期、生产成本都有了更高的要求,对装配定位、调整等很多环节都要求不断改用自动化、模块化和柔性化等技术来实现,而3-RPS并联机构的自由灵活、精确调整的特点可以更好地满足这些要求,因此采用伺服控制自动调整的3-RPS并联机构在现代飞机装配中具有重要的应用价值。

1 问题的提出

3-RPS并联机构由动平台、静平台和3根可以自由伸缩的连杆构成。它可以应用在飞机装配的许多重要环节,如:①装配自动定位调姿平台。可实现产品对接时带动装配件精确空间姿态定位;②自动钻铆定位机构。用来带动自动钻铆头和精确找准钻铆头法向进给方向;③并联机器人。实现更加灵活精准的机械手空间运动和定位[3]等。但是,由于具有三自由度的3-RPS并联机构存在闭环,故其6个运动位姿参数并不完全独立,这使得运动分析相对比较复杂。

在实际应用中,经常会遇到由于伺服控制和机械结构自身的系统误差导致动平台未能准确运动到位的情况[4-5],即装配产品、钻铆头、机械手等末端执行器加装在动平台上,按照预定轨迹和程序控制其运动,但校验最终位置会有微小偏差。此时,为了避免这种偏差,需要两个辅助工作:一是在加装末端执行器的动平台上安装精确测距装置,以获得当前动平台位置与目标位置的空间关系;二是通过算法计算出动平台法向调整的矢量值,并编程传输给伺服控制系统以带动电机运动。可见,对3-RPS并联机构的法向调整算法进行研究是实际应用中的必要环节。

我们以航空制造中遇到的一个实际问题进行分析,即在一台3-RPS并联机床的动平台上加装钻铆用的末端执行机构,以便对飞机壁板蒙皮进行钻孔工作,要求末端执行器的钻铆头进给方向垂直于蒙皮表面,即沿钻孔点的蒙皮法向。

2 3-RPS并联机构动平台位姿描述

如图1所示,设3-RPS并联平台机构的静平台为B1 B2 B3,动平台为P1 P2 P3,它们之间由3根自由伸缩的连杆L1、L2、L3连接。静平台与连杆之间由转动副连接,3个连杆均为移动副,动平台与连杆之间由球面副连接[6]。记静平台上3个铰链点为Bi(i=1,2,3),动平台上3个铰链点为Pi(i=1,2,3),它们分别成等边三角形B1B2B3和P1 P2 P3,且外接圆半径分别为r和R。在静平台建立固定坐标系OXYZ,原点位于等边三角形B1B2B3的中心,X轴指向B1,Y轴平行于B2B3,Z轴垂直于静平台;在动平台上建立动坐标系PX′Y′Z′,原点 P 位于等边三角形P 1 P2 P3的中心,X′轴指向P1,Y′轴平行于P 2 P3,Z′垂直于动平台。

图1 3-RPS并联机构示意图

三自由度机构仅有3个参数是独立和可控的,机构动平台上三铰链点P1、P2、P3的轨迹分别分布在3个垂直面y=0、y=-3x、y=3x内。

这样,3个约束方程为

3-RPS机构是三自由度机构,zP是完全独立的变量,则已知zP和其余5个自由度中的2个变量,就可以确定其余3个变量。

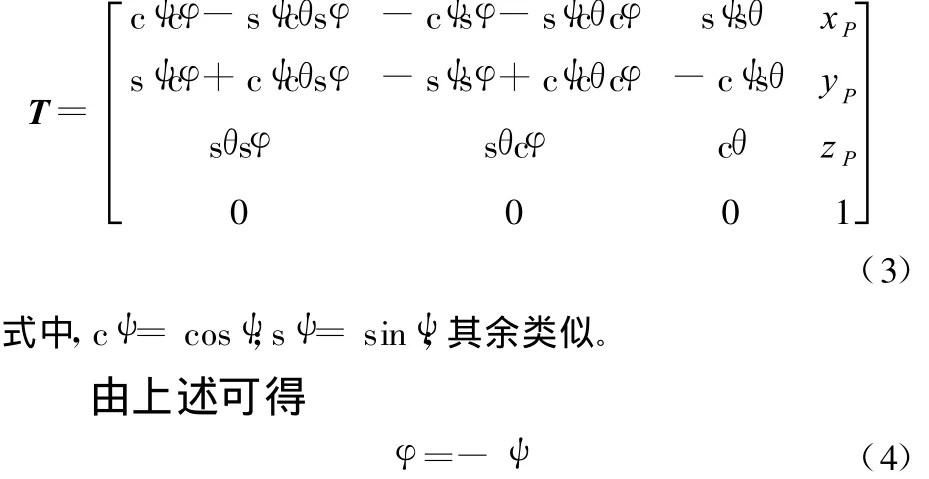

用ZXZ型欧拉角ψ、θ、φ表示动平台相对静平台的姿态。则此时动平台相对于静平台位姿转换矩阵为[7-8]

3 法向调整算法

工艺上要求飞机壁板上的制孔要沿该孔中心的法线方向。法向调整算法是假设当前加工点的位置是正确的,但方向不是法线方向。若要3-RPS并联机构实现一个加工点不变,则需要将制孔轴线方向调整为蒙皮在该点处的法线方向。

已知动平台的初始姿态为(ψ0,θ0,φ0),动平台在静平台坐标系下的初始位置为(x0,y0,z0),该点是动平台坐标系的原点在静平台上的坐标。并设lA、lB、lC、lD表示4个距离测量仪沿动平台坐标系Z′向的测量值。计算得调整后动平台的原点位置为(x1,y1,z1),姿态为(ψ1,θ1,φ1)。

当将法向调整算法应用在飞机蒙皮法向钻铆过程中时,我们需要对当前末端执行器相对于蒙皮表面的位姿进行确认,即根据前面问题提出时采用的方法,在动平台上安装4个距离测量仪,用它们精确测出动平台上的四点 A′、B′、C′、D′到蒙皮表面 A、B、C、D 四点的距离,如图2所示。蒙皮表面上该4个点在动平台坐标系中的坐标为(XA,YA,ZA),(XB,YB,ZB),(XC,YC,ZC),(XD,YD,ZD)

图2 测距点设置示意图

设4个距离测量仪的安装高度一致,为Z h,则有

又设蒙皮上该4个测量点在静平台固定坐标系中的坐标为

事实上,通过4个测量点求蒙皮平面的法线方向是冗余的,用3个即可,之所以使用了4个距离测量装置,是防止有的测量点没有落到蒙皮表面而落到了蒙皮孔里或边缘外。

由于飞机蒙皮表面在钻铆点附近局部小范围内的曲率较小,故可认作近似小平面。这里选 A、B、C三点确定该蒙皮局部平面。有

蒙皮局部平面的法线方向n可以用作确定目标姿态(ψ1,θ1,φ1)。根据:

其中 ,T0可根据(ψ0,θ0,φ0)、(x0,y0,z0)和式(3)求得。

设调整后距离测量仪在蒙皮上的4个测量点在动平台坐标系中的坐标为

将T1代入式(5)中即可解出位置坐标(x1,y1,z1)。

4 应用

现为某航空企业研制开发了用于某型飞机翼身壁板蒙皮钻铆的3-RPS并联机床,可以完成自动定位找准待加工孔位、调整钻铆方向、多功能钻孔与连接等操作。其中,对孔位的加工方向即钻铆进给方向进行了算法分析,利用本文提出的法向调整算法进行编程设计,可很好地实现位姿精确调整。如图3所示,该机构的特点是,在3根连杆的伸缩运动下,动平台可以进行Z向平动和绕X 、Y轴的转动(即A摆、B摆)。而沿X向和Y向的平动,将靠另外的定位工装辅助实现。其中,法向计算调整的整个工作过程分为以下几步:

图3 3-RPS机构模型(自动钻铆并联机床)

(1)对动静平台初始标定。找到其动平台原点P相对于静平台的初始位姿(ψ0,θ0,z0),作为算法程序的输入参数之一,如 ψ0=270°,θ0=3°,z0=1765mm。

(2)将每个距离测量仪到被加工工件表面的实测距离输入到算法程序中,分别为25.32mm、25.76mm 、26.25mm 、26.00mm 。

(3)根据算法需要知道4个距离测量仪在动平台坐标系PX′Y′Z′中的坐标位置,这个数值需要通过设备初始标定工作进行测量得到。

(4)通过算法程序,解算出动平台需要调整的偏移量,用坐标原点P处的变化表示,即P点的XYZ坐标变化值,以及动平台绕X轴和Y轴的转动角度。

根据以上各步的数据参数,经过解算得到结果:Δx=x1-x0=122.599mm,Δy=y1-y0=-3.074mm,Δz=z1-z0=24.789mm,pusai1=ψ1=-183.028°,thita1=θ1=-0.287°。

该算法和程序已在工程实物样机上进行了模拟验证,并能够进行正确的法向位姿调整,在壁板蒙皮表面上得到了准确的垂直钻孔方向的试验结果。

5 结语

通过以上算法编程计算,可以根据3-RPS并联机构动平台初始位姿、动平台上的4个任意测量点,以及该四点到被加工工件表面的距离长度,得到垂直加工工件时动平台需调整的位移量和偏转角度。

在构建动平台法向调姿算法过程中,是以所测量蒙皮的中心(即AC的中点)作为钻铆的目标点。在实际装配测量过程中,要保证该点是目标点主要取决于两方面因素:一方面是工件(壁板件)本身的制造误差δ1,如壁板蒙皮表面的变形误差;另一方面是机构平台的定位精度误差δ2。一般地,壁板孔位误差允许值在1mm左右,而前者δ1可达到0.3mm,后者δ2可达到0.1mm。因此,一般的制孔点位能满足钻铆的目标点位精度要求。就该算法本身而言,不会产生额外的位置精度误差。

由于实际算法选用四点中3个测量点的测距数据,所以,在编程中应充分考虑对合理测量点数据的筛选。对于工件表面复杂(如有凹陷、突变、阶差、断层等)的情况,距离测量仪的合理测距数据采集与选择方法就更显重要,而对平直或曲率小的大工件表面,该法向调整算法更为适用。

另外,这种方法不仅可用于加工调整,同样可用于装配定位的柔性平台调姿,或为其他 3-RPS机构的动平台法向空间调整计算所借鉴。总之,该算法在实际装配工程应用中有着重要的参考意义和实用价值。

[1] Zou Jihua,Riaz A,Fan Yuqing.Research for Major-parts Digital Assembly System of Large-scale A irplane[J].W seas Transac tions on System s,2007,6(2):316-321.

[2] 宋欣,崔振海,韩瑞.3-RPS并联平台机构空间位置分析[J].哈尔滨铁道科技,2003(4):17-19.

[3] 陈学生、陈在礼,孔民秀.并联机器人的进展与现状[J].机器人,2002(9):464-470.

[4] Song S M,Zhang M D.A Study of Reactional Force Compensation Based on Three-Degree-of Freedom Parallel Platform s[J].J o f Robotic System,1995,12(12):783-794.

[5] Basu D,Ghosal A.Singularity Analysis of Platform-type M ulti-loop Spatial Mechanism[J].Mechanism and Machine Theory,1997,32(3):375-389.

[6] 黄真,赵永生,赵铁石.高等空间机构学[M].北京:高等教育出版社,2006.

[7] Lee K M,Shah DK.Kinematic Analysis of a Three-degree-of-freedom In-paralle l Actuated Manipu lator[J].IEEE Journal o f Robotics and Automation,1998,4(2):354-360.

[8] Sokolov A,Xirouchakis P.Dynam ics Analysis of a 3-DOF Parallel Manipulator with R-P-S Joint Structure[J].M echanismandM achine Theory,2007,42(5):541-557.

Normal Ad justing Algorithm of a 3-RPSParallelM echanism in A irplane Assembly

Zou Jihua1Zhou Wanyong1,2Han Xianguo2

1.Beijing AeronauticalM anu facturing Technology Research Institute,Beijing,100024

2.Beijing University of Aeronautics and Astronautics,Beijing,100083

When thewall panelswere flexibly assembled,drilled or rivetted,a typical3-RPS parallelmechanism was used for self adjusting the position and orientation.And the end effector requested the aiguillew orking through the skin normal direction from the hole.For resolving the normaladjusting problem,the position and orientationmodeling was firstly analyzed and described for themobile p latform of a 3-RPS parallelmechanism.And then the normal ad justing so lution algorithm was brought forw ard.Finally,through an exam ple them ethod is shown that it has the practicalengineering app lication capability.And thisnormalad justing algorithm can be extended to the further airp lane digitalm anu facturing and assemb ly such as positioning and attitude regu lation.

assembly;3-RPS parallelmechanism;normalad justing;mobile p latform

TP242

1004—132X(2011)05—0557—04

2010—02—23

(编辑 袁兴玲)

邹冀华,男,1978年生。北京航空制造工程研究所数字化与柔性装配技术研究室高级工程师、博士。主要研究方向为数字化装配、数字化测量和数字化容差分配技术。发表论文10余篇。周万勇,男,1971年生。北京航空制造工程研究所数字化与柔性装配技术研究室高级工程师,北京航空航天大学机械工程及自动化学院博士研究生。韩先国,男,1970年生。北京航空航天大学机械工程及自动化学院副教授、博士。