离子束抛光工艺中驻留时间的分步消去算法*

2011-01-25郭伟远成贤锴

郭伟远,成贤锴,白 华

(1.中国科学院国家天文台南京天文光学技术研究所,江苏 南京 210042;2.中国科学院天文光学技术重点实验室,江苏 南京 210042;3.中国科学院研究生院,北京 100049)

离子束抛光是近20年来用在光学镜面加工中的一种计算机控制光学表面成形方法[1-2]。光学镜面离子束抛光是在真空室中将离子(一般为氩离子)束轰击到光学镜面上,通过物理溅射去除材料以实现光学镜面加工的方法。

离子束抛光技术是一种先进的加工技术,是原子量级上的无应力、非接触式抛光工艺。抛光过程由计算机控制,具有加工精度高、无应力、加工面非常洁净无污染的特点,特别适合加工非球面镜面、正六边形镜面等。在真空室内建立二维机械扫描平台,平台上安装长寿命离子源,离子源产生的离子束流可以通过能量交换去除部分镜面材料。通过计算机软件控制离子束在镜面上各点的驻留时间实现对大口径镜面的精确修正,可以达到很高的加工精度。

对离子束抛光工艺进行数学建模,计算出加工过程需要的驻留时间函数,是此项技术中一个重要的环节。对于驻留时间的求解方法大致分为两种,一是把卷积运算变换成矩阵的乘法运算,但变换后的矩阵非常大,影响运算速度;二是引入傅里叶变换的方法,但也存在一些问题,如容易出现奇异值[3-4]。近年来,国内基于上述两种方法提出了一些优化算法[5-8],取得了一定的效果。本文提出的算法是一种基于实践工作中离子束抛光的过程求解驻留时间的方法,避免了方法一中变换后矩阵非常大而影响运算速度的问题,也不会产生方法二中容易出现奇异值的问题。通过该算法仿真得到的镜面精度比抛光前提高了很多。

1 数学建模

1.1 离子源的运动模型

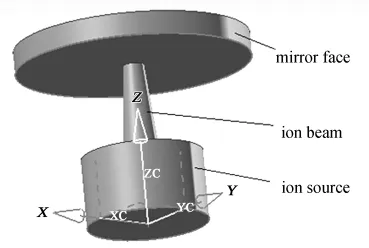

离子束抛光示意图如图1[9],离子源的运动有5个自由度,分别为沿X、Y、Z轴的平移和绕X、Y轴的转动。抛光时,离子源打出离子束,电机带动离子源移到对应于镜面需要抛光部分的加工位置,然后让离子源停留一段时间 (根据驻留时间表),从而实现镜面该局部区域的抛光。

1.2 离子源的扫描方式

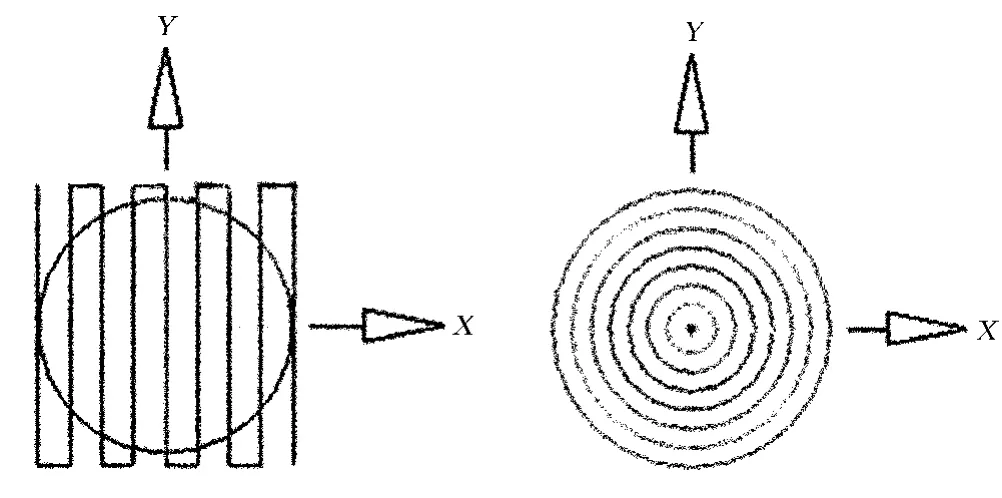

如图2[10],离子源的扫描方式一般分为两种,直角坐标方式和极轴方式。极轴方式又分为螺旋线扫描和同心圆扫描两种。一般采用直角坐标方式比较合适,因为这种方式的数学模型简单,分析和实际运用都很方便;而且驻留时间采用的是矩阵运算,这和直角坐标方式是对应的。如果用极轴方式扫描,为了和矩阵运算相对应,还需要进行坐标转换,比较麻烦。

图1 离子束抛光示意图Fig.1 Illustration of ion-beam polishing

图2 直角坐标方式与极轴方式Fig.2 The modes of cartesian coordinates and polar axis

1.3 驻留时间的求解方法

离子束抛光工艺的控制是依据公式

式(1)中,*为卷积;F(x,y)为离子束的加工函数;t(x,y)为驻留时间;G(x,y)为去除量函数。式(2)中Gd(x,y)为待加工镜面分布数据;Gl(x,y)为加工完后的镜面误差分布数据。为了求解驻留时间,实际工作中可以根据测得的待加工镜面分布数据Gd(x,y)和加工完后的镜面理想误差分布数据Gl(x,y),两者相减得到去除量函数G(x,y)。再结合离子束的工作函数F(x,y),通过编程计算得到驻留时间t(x,y)。

驻留时间的常规求法是通过傅里叶变换把卷积运算转换成矩阵点乘,先把F(x,y)和G(x,y)分别傅里叶变换成Ff(x,y)和Gf(x,y),用傅里叶变换后的Gf(x,y)点除Ff(x,y)得到tf(x,y),再把tf(x,y)傅里叶逆变换,解得驻留时间t(x,y)。这种解法因为MATLAB软件中有优化的算法,所以很便捷,运算速度快,缺点是得到的结果容易出现奇异值,实际运用中要在此基础上进行优化[4]。

另一种方法是利用传统的矩阵运算解卷积。其过程是把卷积运算直接按照其计算法则转换成矩阵的点乘运算,然后通过逆矩阵计算驻留时间。缺点是转换后的矩阵非常大,占据计算机很多资源,运算时间很长。

本文提出的算法是通过工作实践的。实践中发现离子束修正镜面的过程就是执行公式(1)的卷积运算。参照加工过程,提出一种求解驻留时间的新的矩阵算法——分步消去法。通过计算机程序,先把待加工镜面的误差分布函数矩阵、离子束工作函数矩阵和一个与镜面误差函数矩阵一样大小的空的驻留时间函数矩阵存起来,然后仿照离子束抛光的工作方式,用离子束的工作函数(一般情况下,这个函数矩阵比镜面的误差函数矩阵小得多)在镜面误差函数上试“加工”,根据误差的大小在每个数据点“停留”一段时间,把这个停留时间值记到驻留时间函数矩阵中对应的点上,同时把该时间段的去除量从镜面误差函数中减去。这样周而复始,把计算得到的驻留时间累加到对应点上,直到镜面函数的误差小于预定值,就得到了完整的驻留时间函数。

这个过程只用到矩阵运算中的加法和减法,所以运算过程非常简单,对计算机资源的要求也很低。这种算法具体又可以分为顺序分步消去、最高点分步消去和分层顺序分步消去3种。

最高点分步消去法是每次找镜面误差分布函数矩阵的最大值点,用离子束的加工函数矩阵对以镜面最大值点为中心的相同大小的镜面分布数据矩阵进行减法运算,在镜面误差分布数据矩阵对应各点位置上减去相应的去除量,得到新的镜面分布数据矩阵;相应地在驻留时间矩阵上对应于镜面最大值点处加上加工时间,得到新的驻留时间矩阵;直到镜面的最大值点低于规定值则停止加工,得到完整的驻留时间矩阵和抛光后的面型。

顺序分步消去法是用离子束的加工函数矩阵从镜面分布数据矩阵的左上角开始加工,每次加工完后向右移一小格继续加工,如果到了右边界,则向下移一小格再从左到右依次加工,加工过程同最高点分步消去法。

这两种分步消去法的结合就是分层顺序分步消去法,先根据镜面需要去除的量适当地分层,然后在每一层上用顺序分步消去法。

分步消去法具有一定的创新性,避免了常规求法中奇异值的出现,可按照设定的镜面精度要求得到相应的驻留时间矩阵,具有较好的可控性。理论上可以证明,这种算法与标准的矩阵算法是完全一致的。

2 实验仿真

分步消去法中有两个参数是要预先设定的。一个参数是每次离子束抛光的去除量,这个值设定得越小,加工后的精度越高,不过却需要更长的时间来运算仿真。另一个参数是判断加工结束的镜面临界高度。图3为一块镜面加工前的面型。

图3 加工前的镜面面型Fig.3 Mirror surface before polishing

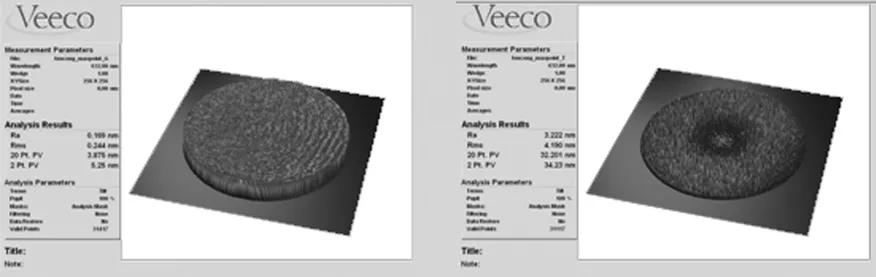

图4为最高点分步消去法加工后的镜面面型与驻留时间,镜面面型的Ra值大约是原来的1/94,Rms值大约是原来的1/97,PV值大约是原来的1/59。

图4 最高点分步消去法加工后的镜面面型与驻留时间Fig.4 Mirror surface(left)after polishing with the method of stepwise elimination of error-matrix peaks and corresponding dwell time(right)

图5为顺序分步消去法加工后的镜面面型与驻留时间,镜面面型的Ra值大约是原来的1/38,Rms值大约是原来的1/23,PV值大约是原来的1/11。

图5 顺序分步消去法加工后的镜面面型与驻留时间Fig.5 Mirror surface(left)after polishing with the method of sequential stepwise elimination and corresponding dwell time(right)

图6为分层顺序分步消去法加工后的镜面面型与驻留时间,镜面面型的Ra值大约是原来的1/384,Rms值大约是原来的1/339,PV值大约是原来的1/94。

图6 分层顺序分步消去法加工后的镜面面型与驻留时间Fig.6 Mirror surface(left)after polishing with the method of hierarchical stepwise elimination and corresponding dwell time(right)

3 结论

3种方法加工后的镜面面型相关参数见表1。

表1 3种方法加工后的镜面面型相关参数Table 1 Parameters of the mirror surfaces after polishing with the three methods

用最高点分步消去法算得的驻留时间矩阵中时间是离散的点,即不是矩阵上每一个点都要加工,这和该方法是一致的,因为最高点分步消去法是每次找镜面的最高点加工,是离散的加工而不是连续的加工。在最高点加工的过程中,把最高点周围的次高点也加工了,所以导致有些点没有驻留时间。而实际加工过程必须是连续的,这些零值点也或多或少会被加工,解决的办法是把驻留时间矩阵上各点都加上一个值,这样就避免了离子束跳跃性的加工了,加工时离子束可以平滑地移到需要加工的点停留一段时间进行加工,然后再移至下一需要加工的点。

用顺序分步消去法算得的驻留时间矩阵中的时间是连续的点,即相邻点之间很平滑,差值不大,整个加工过程中离子束可以平滑地移动加工。驻留时间的三维图和待加工镜面的三维图很相似,这和实际加工过程是吻合的。

比较上述4种方法可以看出,最高点分步消去法的算法效率比较高,加工后的面型精度高,缺点是驻留时间不够平滑,实际加工得作相应处理。顺序分步消去法的驻留时间很平滑,便于实际加工,但算法效率比较低。分层顺序分步消去法加工后的面型精度很高,驻留时间的平滑度介于前两者之间。由上可以看出矩阵分步消去法是一种行之有效的算法。

在实际的镜面加工过程中,如果镜面在上一个加工环节后面型不好,导致面型出现邻近点高度值差很大的情况,离子束抛光的效果会很不理想。在这种情况下,可以重复上一个加工环节,使镜面达到较好的面型再进行离子束抛光;或者通过减小离子束束斑来缩小局部加工范围,降低面型不好造成的影响。但后者无法在本质上解决影响,除非离子束束斑趋于无限小。该算法已经在五轴控制系统中模拟运行了,效果良好,待整机装配好后将做进一步实验。

[1]Wilson S R,Mcneil J R.Neutral Ion Beam Figuring of Large Optical Surfaces[C]//Robert E Fischer,Warren J Smith.Current Developments in Optical Engineering II.SPIE Proceedings,1987,818:320-324.

[2]侯溪,伍凡,杨力,等.环形子孔径拼接检测大口径非球面镜的规划模型及分析 [J].光学精密工程,2006,14(2):207-212.Wu Xi,Wu Fan,Yang Li,et al.Layout Model and Analysis of Subaperture Stitching Technique for Testing Large Aspheric Mirror[J].Optics and Precision Engineering,2006,14(2):207-212.

[3]康桂文.磁流变抛光硬脆材料去除特性及面形控制技术研究 [D].哈尔滨:哈尔滨工业大学,2005:41-43,61-63.Kang Guiwen.Research on Material Removal Property and Surface Shape Control in Magnetorheological Finishing Hard-brittle Materials[D].Harbin:Graduate University of the Harbin Engineering University,2005:41-43,61-63.

[4]李梅.无谱逆反卷积算法的研究 [D].北京:北京工业大学,2002:5-9.Li Mei.Research on Deconvolution Algorithm [D].Beijing:Beijing University of Technology,2002:5-9.

[5]彭小强,戴一帆,李圣怡,等.回转对称非球面光学零件磁流变成形抛光的驻留时间算法[J].国防科技大学学报,2004,26(3):89-92.Peng Xiaoqiang,Dai Yifan,Li Shengyi,et al.Dwell Time Algorithm for MRF of Axis-symmetrical Aspherical Parts [J].Journal of National University Defense Technology,2004,26(3):89-92.

[6]俞敏,杨力,万勇建.驻留时间参数优化分析 [J].光学与光电技术,2006,4(1):5-7.Yu Min,Yang Li,Wan Yongjan.Optimizing Analyse on Dwell-Time Parameters [J].Optics &Optoelectronic Technology,2006,4(1):5-7.

[7]邓伟杰,郑立功,史亚莉,等.基于线性代数和正则化方法的驻留时间算法 [J].光学精密工程,2007,15(7):1009-1015.Deng Weijie,Zheng Ligong,Shi Yali,et al.Dwell Time Algorithm Based on Matrix Algebra and Regularization Method [J].Optics and Precision Engineering,2007,15(7):1009-1015.

[8]石峰,戴一帆,彭小强,等.基于矩阵运算的光学零件磁流变加工的驻留时间算法 [J].国防科技大学学报,2009,31(2):103-106.Shi Feng,Dai Yifan,Peng Xiaoqiang,et al.Dwell Time Algorithm Based on Vector for MRF Process of Optics[J].Journal National University Defense Technology,2009,31(2):103-106.

[9]周林,戴一帆,解旭辉,等.光学镜面离子束加工的可达性 [J].光学精密工程,2007,15(2):160-166.Zhou Lin,Dai Yifan,Xie Xuhui,et al.Machining Reachability in Ion Beam Figuring [J].Optics and Precision Engineering,2007,15(2):160-166.

[10]焦长君,李圣怡,解旭辉,等.光学镜面离子束加工系统设计和分析 [J].中国机械工程,2008,19(10):1213-1218.Jiao Changjun,Li Shengyi,Xie Xuhui,et al.Design and Analysis of Ion Beam Figuring Machine for Optics Components [J].China Mechanical Engineering,2008,19(10):1213-1218.