矿用硬质合金发展动向分析

2011-01-25周建华

周建华

(长沙中南凯大粉末冶金有限公司,湖南长沙410083)

1 国内外硬质合金生产现状

在全世界用钨量中,硬质合金用钨占50%左右。硬质合金号称工业的“牙齿”,自1923年问世以来,迄今已近90年的历史。近九十年来,硬质合金作为一种高效工具材料和结构材料,应用领域不断拓展,对工业发展和科学技术进步起到了重要的推动作用。

世界硬质合金工业发展较快,1947年世界硬质合金产量还只有1600t,进入20世纪70年代,世界经济飞速发展,硬质合金工业以更快的速度增长,到1981年,世界硬质合金产量已达25 000t。而我国80年代初期硬质合金产量为5000t。20世纪80年代后至今的20多年间,世界经济发展趋缓,加上硬质合金产品质量的不断提高和新型工业材料的发展,世界硬质合金产量增长有所放慢,现今世界硬质合金产量达40 000t,中国年产量达到16 500t,世界其他国家年产量也就是23000t左右。这说明20多年来世界硬质合金产量的增长主要来自于中国,而中国硬质合金产量的增长基本上是中、低档产品,高附加值产品的生产被牢牢的掌握在发达国家手中。

中国硬质合金市场上的国外硬质合金以高档硬质合金为主。有些往往与工具配套,使用进口的硬质合金工具需要不断补充损耗的硬质合金,我国有些厂家也提供优质硬质合金,但质量、品种与国外相比尚有一定差距。比如我国重点工程使用高气压凿岩设备以及配套的凿岩工具还比较落后的情况下,国外先进硬质合金生产企业凭借明显技术优势和客观条件,使这类产品在中国争得了市场,其效益十分可观。从而,提高我国硬质合金产品档次,是振兴我国硬质合金产业必由之路。

制约我国硬质合金工业发展的原因是多方面的。主要问题表现在:我国硬质合金工业同其它许多产业一样,由于行业间没有建立起优胜劣汰机制和制止不公平竞争机制。有些也出于部门、地方的利益,硬质合金企业盲目发展,低水平重复建设现象十分严重。加之这种竞争又往往都挤在中、低档产品这个有限空间,致使产量急剧膨胀,价格战烽烟四起。这种恶性竞争既发生在行业排头企业之间,也发生在排头企业与中、小企业之间,以及中小企业之间。竞争中低价竞销,其后果就会造成企业效益低下,严重影响行业的技术进步,严重削弱了高档附加值产品的开发能力。要使我国矿用硬质合金产品质量跃居世界先进水平,就要求广大硬质合金工作者开拓创新,不断开发出优质的硬质合金材料。

2 国内外凿岩硬质合金的发展动向分析

我国凿岩硬质合金生产企业要在市场中站稳脚,就必须在开发高质量、高附加值的硬质合金上下功夫。目前凿岩用硬质合金的新产品开发工作进展较快,国内外科技工作者也进行了大量研究,取得了较大进展,本文主要叙述近年来硬质合金研究的最新进展,供读者参考。

2.1 超细及纳米结构硬质合金材料

进入20世纪90年代以来,围绕细化晶粒制取亚微、超细以及纳米结构硬质合金的研究开发已成为世界硬质合金技术领域中的一大热点。通过研究与开发,硬质合金的晶粒不断细化,硬质合金的质量不断提高,从而推动了微细晶粒硬质合金的发展。

人们通过大量研究发现,在硬质合金粘结相含量不变的情况下,当碳化钨晶粒度减少到1μm以下时,不仅合金的硬度,而且合金的强度均有所提高,并且随着晶粒度进一步减小,其提高幅度明显。

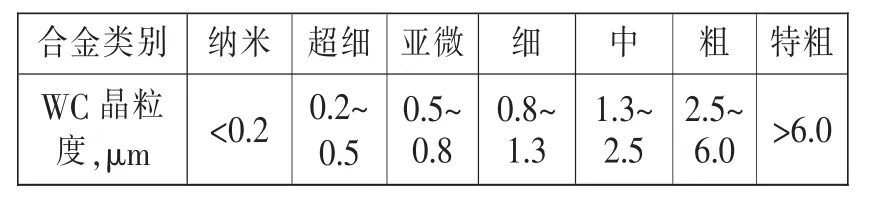

关于超细及纳米硬质合金的晶粒度问题,目前世界上还没有一个统一的标准,对其晶粒度范围说法不一。而德国粉末冶金协会制定的以及ISO/TC190技术委员会正在研究的硬质合金晶粒度分级标准如表1所示。

表1 德国粉末冶金协会硬质合金晶粒度分级标准

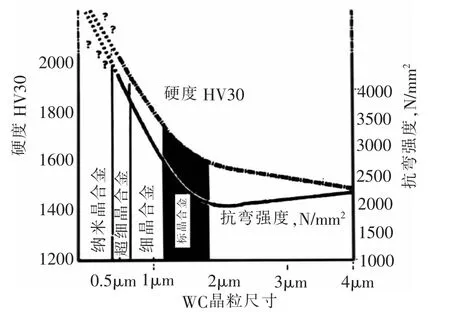

超细及纳米结构硬质合金的性能明显不同于微米级硬质合金的性能(见图1、图2所示)。其最突出的特点是它们可同时提高材料的硬度和强度性能,从而显示出高硬度和高强度,即高耐磨性和高韧性的独特结合,而且随着合金晶粒度的进一步减小,这种趋势变得更加明显(见图3)。

图1 各种晶粒度的WC-6Co硬质合金材料的性能对比

图2 各种晶粒度的WC-Co硬质合金硬度与韧性之间的关系

图3 WC-6Co硬质合金的抗弯强度与WC晶粒尺寸关系

微细晶粒对于许多硬质合金应用来说是十分理想的,因为微细晶粒赋予硬质合金以高硬度即高耐磨性,因此,钴含量较低(如6%Co)的细晶硬质合金日益被钴含量较高(如10%Co或12%Co)的亚微晶式超细晶硬质合金所取代。由此可见,矿山凿岩用硬质合金特别是高气压钻具用球齿硬质合金,由于凿岩机具的性能的提高,对钻具的要求越来越高,它要求有特别高的硬度,以提高它的耐磨性,也要求有较好韧性,以防止它的脆性断裂。就可以利用超细晶粒来提高合金的使用性能。

2.2 “高温粉末”基硬质合金材料

近年来围绕提高矿用硬质合金的使用寿命和工作效率,已成功地开发出一种原料粉末高温还原和高温碳化的新工艺,利用该工艺制取的WC粉末具有强度高,晶粒完整,颗粒几何形状好,颗粒内储存较高的内能和表面能等特点。

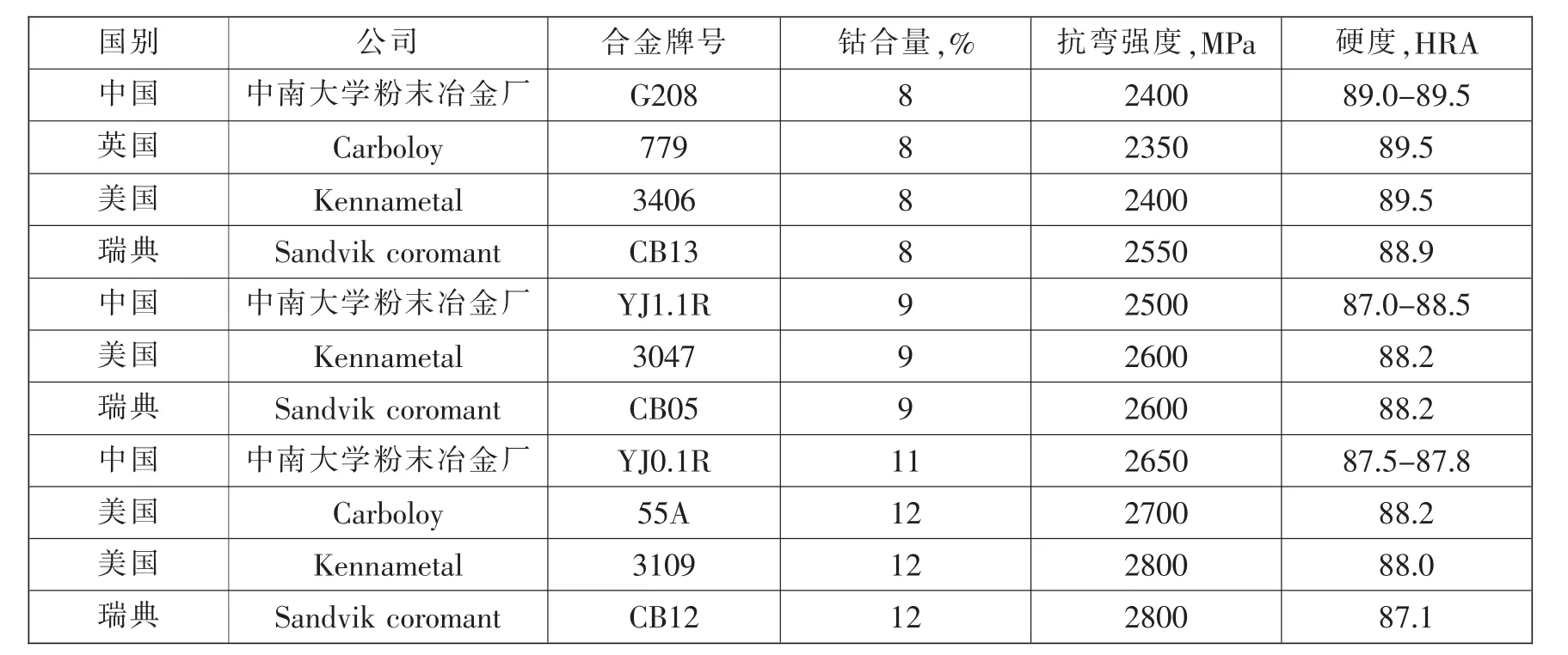

目前,中南大学粉末冶金厂基于“高温粉末”制取的矿用硬质合金有两个系列:“G”系列和“YJ”系列。其中“G”系列是中晶粒合金,其WC相晶粒尺寸为1.6~2μm,“YJ”系列是中粗晶粒合金,其WC相晶粒尺寸为2.2~2.6μm。这两个系列的“高温粉末”基WC-Co硬质合金的主要物理力学性能如表2所示。

表2 中南大学粉末冶金厂矿用硬质合金物理机械性能标准

在“高温粉末”基“G”、“YJ”系列合金的基础上,中南大学粉末冶金厂又通过真空-气淬热处理工艺,精确控碳、调整晶粒度的方法和通过采用真空-压力烧结技术进一步改进以上系列合金生产工艺,制取了用于各类矿山工具的优质合金,从而可与世界相应的知名品牌合金相媲美(见表3)。

表3 与同类国外硬质合金性能对比

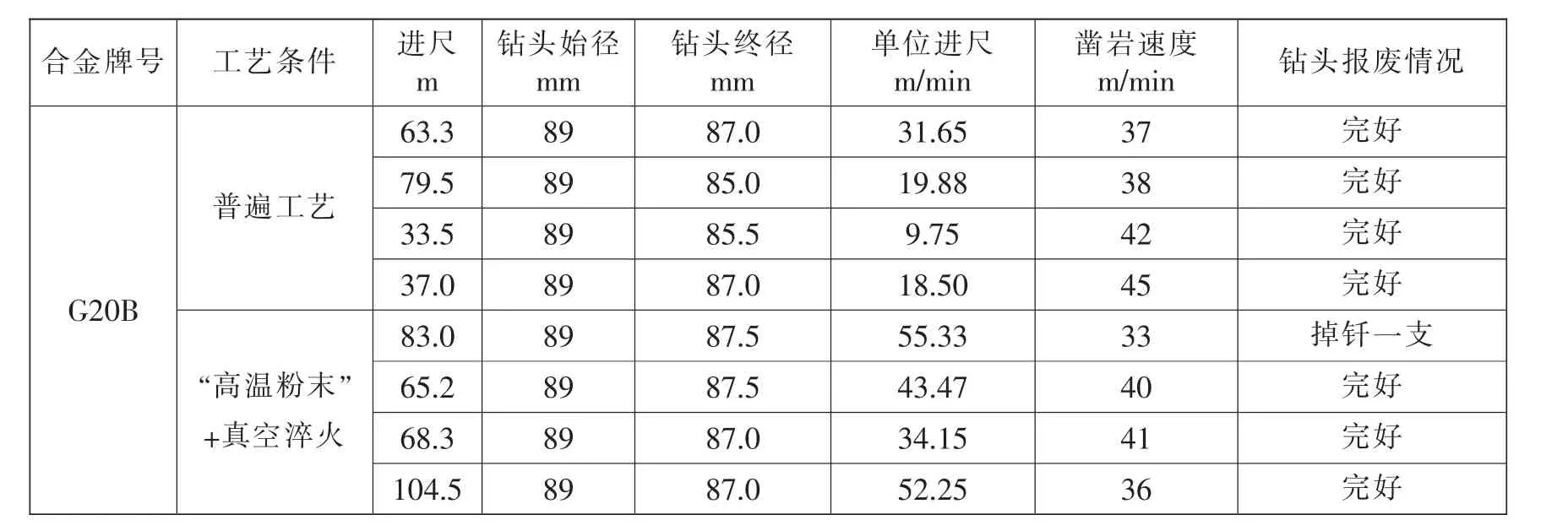

基于“高温粉末”制备的“G”系列和“YJ”系列WC-Co硬质合金由于高强度、高耐冲击性以及优异的塑性性能和良好的耐磨性而广泛用于承受重载荷和动载荷的应用场合,诸如用作矿山凿岩工具取得了较好的效果。表4、表5为我厂几次现场试验的结果。

表4 G308球齿硬质合金的凿岩寿命及耐磨性对比

试验条件:采用轻便100型钻机,工作气压为0.35-0.4MPa,矿岩硬度系数f=14-16,φ89mm潜孔钻机

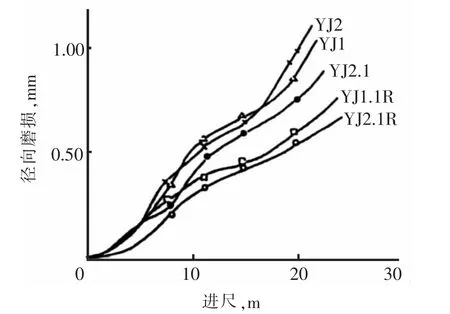

表5 “YJ”系列钎片用硬质合金的平均径向磨损对比

以上数据表明:采用“高温粉末”和真空热处理工艺制取的G208合金的平均进尺比普遍工艺的合金提高50%,平均耐磨性提高101%,凿岩速度提高约10%。

以上试验结果表明:采用“高温粉末”加真空热处理工艺生产的硬质合金钎片的耐磨性和使用寿命明显提高。

中南大学粉末冶金厂通过采用“高温粉末”,低压热等静压技术和真空热处理方法生产的G206牌号高气压球齿硬质合金,由河北宣化阿特拉斯公司制成DHD340A-15A钻头,委托陕西省水电工程局第二工程处三峡指挥部,在三峡工地进行现场钻孔试验。现场岩石为伟晶花岗岩,岩石强度系数为12-16级,凿岩机型号:CM351高气压露天潜孔钻机,气压为1.4-1.6MPa,试验的两只钻头平均进尺为738.6m,与以往使用的国产钻头相比寿命可提高1-2倍。

图4 各级合金的平均进尺与径向磨损的关系

由此可见,采用“高温粉末”伴以真空热处理技术和低压热等静压方法制备的硬质合金作为矿用硬质合金,可大幅度提高合金的综合性能和使用寿命,对硬质合金的产品质量及其稳定性产生了有利的影响。

2.3 功能梯度硬质合金材料

碳是硬质合金中的一种重要成分,也是一种十分敏感的元素。它的轻微变化会对硬质合金的结构与性能产生重要的影响。人们通过研究发现,在硬质合金烧结或热处理过程中可通入适当的气氛诱发合金中碳的扩散过程,并通过化合式分解反应过程导致其他组元重新排列和分布,借以在合金中造成成分和结构的变化,这种成分和结构的变化是沿着一定的方向逐渐实现的,因而便在合金中形成梯度结构,使其不同部位具有不同的功能。

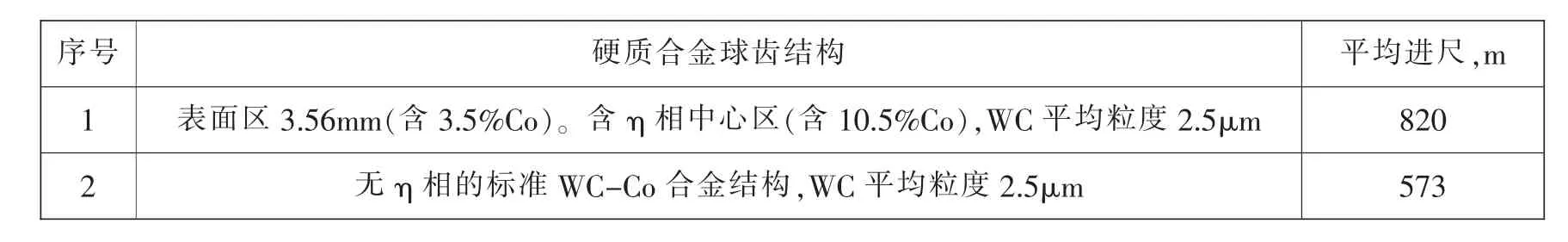

矿用硬质合金球齿通过低碳合金经渗碳处理制取功能梯度硬度合金是目前普遍采用的工艺方法。通常采用总碳含量比化学计量含量低0.1wt%-0.4wt%的碳化钨作原料。碳化钨的粒度一般在2μm-4μm范围内。渗碳处理时采用含甲烷、一氧化碳等含碳气体作为渗碳气氛。通过此工艺处理后的矿用硬质合金球齿的钴和钨沿其直径的分布见图5。

图5 含η相的硬质合金球齿在1450℃下于渗碳气氛中处理2h后钴和钨的分布

这种球齿合金具有厚度为2mm的无η相的表面区和直径为6mm的含细散分布的η相的中心区。其表面处的钴含量约为4.8wt%,紧接表面区的含η相外围的钴含量达10.1wt%,而含η相中心区的钴含量则接近于粘结相的公称含量8%。这种合金可赋予柱齿以高耐磨性和足够的韧性。用这种结构的合金和标准结构硬质合金的钻头在各种凿岩条件下对各种岩石进行凿孔的对比实验结果表明,镶嵌功能梯度结构硬质合金的钻头显示出极其优异的使用性能,如表6、表7、表8所示。

表6 各种硬质合金嵌入式钻头对磁铁矿+矸石进行凿孔的试验结果(硬质合金:WC—11%Co,刀片尺寸:高21mm,宽13mm,长17mm)

表7 各种硬质合金潜孔钻头对腐蚀性花岗岩进行凿孔的试验结果(硬质合金:WC—6%Co,球齿尺寸:直径14mm,高度24mm)

表8 各种硬质合金牙轮钻头对带石英矿脉的矸石进行露天凿孔的试验结果(硬质合金:WC-10%Co,球齿尺寸:直径14mm,高度21mm)

结果表明:功能梯度结构硬质合金潜孔钻头,牙轮钻头和钎片的寿命比常规硬质合金钻头的寿命明显提高。

瑞典山特维克凿岩工具公司利用这项技术开发的凿岩工具用功能梯度式双相(Dual Phase,简称DP)结构硬质合金牌号系列,目前已开发出3个牌号:DP55、DP60和DP65,其耐磨性和韧性均明显优于标准硬质合金。目前该公司生产的硬质合金凿岩工具中已有30~40%采用这种双相结构硬质合金制造的球齿。

2.4 新型粘结剂改性硬质合金

用金属熔体处理方法对矿山凿岩用烧结硬质合金进行合金化处理,其处理方法是选择镍或硅作为合金化添加元素。这主要是考虑到镍可稳定硬质合金γ相中的立方钴,而硅作为WC-C-Co系中的表面活性元素可影响相界面的成分与状态。用金属熔体处理法在合金中添加Ni可提高其抵抗疲劳裂纹扩展的能力。在循环加载时,用镍合金化的合金中,疲劳裂纹移动速度是未添加镍的合金中的1/30。这就是说,镍既可抑制亚微缺陷的扩展,亦可抑制微米级缺陷的扩展。同时,硅可促进烧结硬质合金抵抗疲劳裂纹能力的提高。在用镍和硅同时合金化的合金中疲劳微裂纹移动速度,则是只用镍合金化的合金中的1/30。

用镍对η相合金化可提高合金的断裂韧性,抗弯强度,总变形功和能量吸收系数。合金性能的这些变化是因为镍能稳定在〈110〉{111}系中有4个轻滑移系的钴的立方相,因此具有很高的松驰微裂级尖端应力的能力。此外,在镍熔体向烧结合金渗透过程中碳化钨骨架发生脱结,其结果便在烧结合金中形成发达的WC/Co相界面,减小晶粒度,接触度CWC,从而使断裂韧性增大。上述因素的综合作用使矿用硬质合金吸收能量的能力提高。

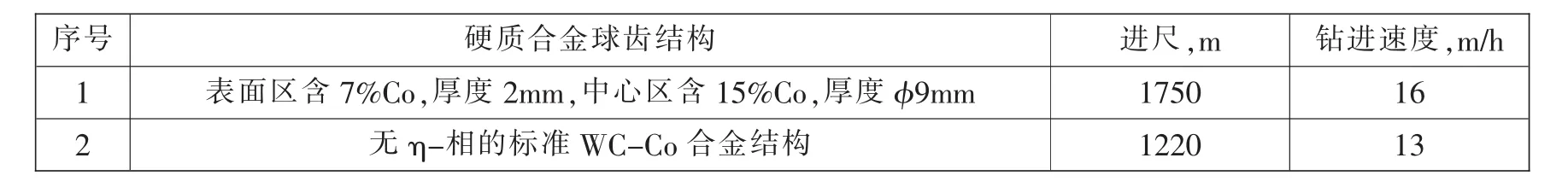

用标准硬质合金和经复合合金化的合金镶件的锥形回转钎头(见图6),在现场进行的凿岩试验结果表明,这种新牌号的钎头工作效率比标准合金钎头提高1.8倍。

图6 锥形回转钎头示意图

2.5 双粘结的矿用硬质合金

由于WC-Co硬质合金具有高弹性模量,高耐磨性和适宜的断裂韧性的良好组合。但是,在凿岩工具中由于有限的断裂韧性而在实际应用中产生脆性断裂。因此,提高断裂韧性一直是硬质合金的驱动力。

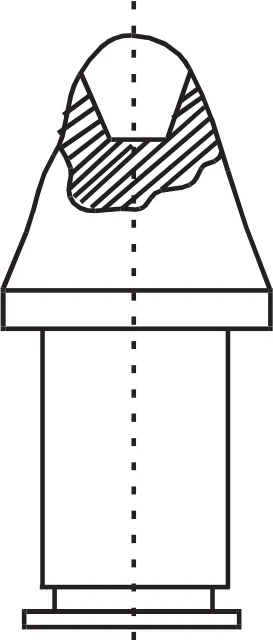

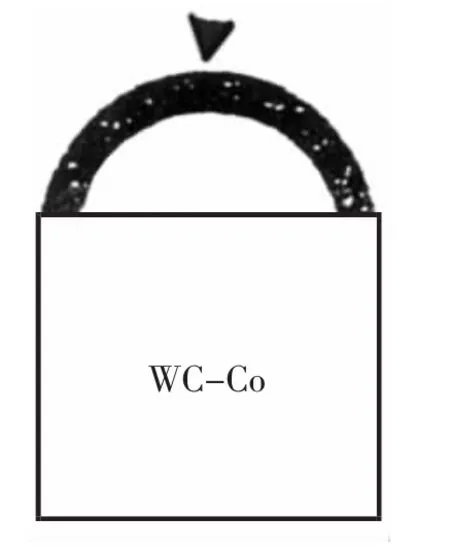

最近美国Smith国际公司合作开发出一种新的工艺方法,这种工艺方法的实质是通过显微结构设计使钴的平均自由程最大化来提高合金的断裂韧性,同时使完全致密的大的WC-Co球粒镶嵌在钴金属基体中的方法来保持基体与普通硬质合金相似的耐磨性。这种新型复合材料被称为双粘结或双烧结硬质合金。也可以看作是球粒状金属基体复合材料(如图7所示)。

图7 双粘结硬质合金(a)和普通硬质合金(b)的显微结构

双粘结硬质合金与普通硬质合金相比,其突出的特点是硬质相球粒不是由硬质化合物(如WC),而是由烧结合金(如WC-Co合金)球粒组成的,也就是说总其硬质相是由难熔化合物与金属Co经过烧结而成的成品硬质材料球粒,然后将烧结球粒与金属粘结剂混合并进行第二次烧结,从而在不降低硬度的情况下可大幅度提高断裂韧性。

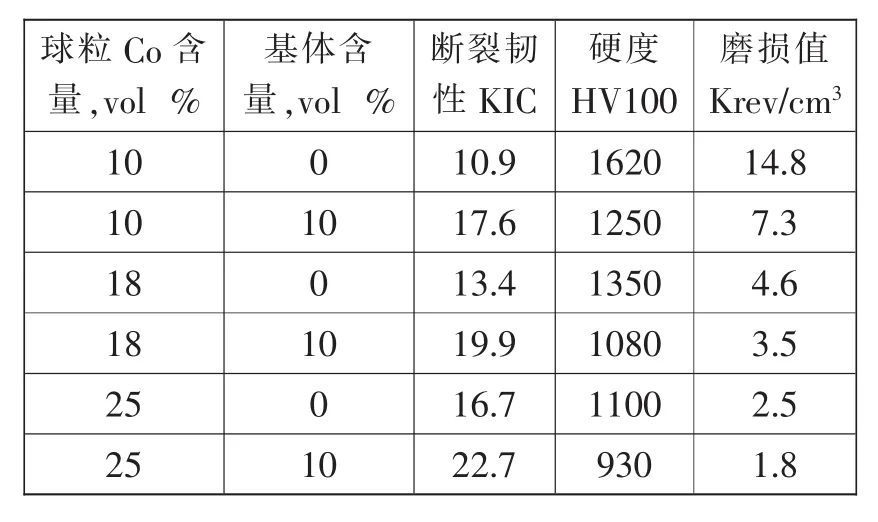

各种不同球粒Co含量和基体含量的双粘结硬质合金的力学性能及使用性能如表9所示。

表9 双粘结硬质合金的力学性能和使用性能

双粘结硬质合金复合材料由于具有上述一些优异的性能可在诸如采矿、建筑等特别需要高的断裂韧性、耐磨性和硬度等力学性能的许多不同用用领域中得到应用。双粘结硬质合金制成的牙轮钻头、冲击式钻头、刮刀钻头等三类工具,由于其性能优异在实际应用中将会取得很好的效果。

2.6 WC-Co-金刚石三相复合矿用硬质材料

据报道,在矿山凿岩的深井钻进中,大约有70%的时间花费在钻进和起钻的过程中。在硬质地层钻进时,钻头费用占整个深井掘进费用的50%以上。为降低钻进成本和提高作业效率,对“超级”耐磨镶凿钻头的需求将以每年10%左右的速度增长。因此研制高效、长寿命的切削镶件和钻头是一个亟待解决的问题。

目前兴起的聚晶金刚石(PCD)由于具有硬度高、导热性好、摩擦系数较低等特点,而成为提高耐磨性最具吸引力的选择。

WC-Co-金刚石三相功能梯度复合材料可采用高温高压合成。这种材料结构的生成是,首先制成挤压粉末,聚合物混合料,以生成生压坯,然后生压坯用高温高压金刚石合成法进行固结。复合材料制成的球齿见图8所示。

图8 金刚石复合的牙轮钻镶件

功能梯度WC-Co-金刚石复合材料主要用作牙轮钻头,在这些应用领域中,WC-Co-金刚石梯度镶件材料的主要优点:①增强金刚石耐脱落性,这是因为减少热膨胀和弹性不匹配应力所致。②优异的耐磨性,这是因为金刚石增强表面造成的。③优异的断裂韧性,这是因为WC-Co增强的核心引起的。因此,在用作牙轮钻头的情况下,凿岩钻头的寿命由于PCD-WC-Co复合材料表面,耐磨性提高,使钻头的寿命明显提高。

3 结论

(1)开发矿用硬质合金优质材料是我国硬质合金工作者为之努力的方向。

(2)国内外矿用硬质合金近几年的进展主要是:①超细及纳米结构硬质合金的研究。②“高温粉末”基硬质合金的开发与应用。③功能梯度硬质合金材料的应用。④新型粘结剂改性硬质合金、双粘结硬质合金、WC-Co-金刚石复合材料的研究。

[1]李沐山.20世纪90年代世界硬质合金材料技术进展[M].《硬质合金》编辑部,株洲,2004.1-10.

[2]李沐山.国内外硬质合金现状与发展趋势[Z].株洲硬质合金厂,1994.1-2.

[3]Roebuck,BB.PowderMetallurgy[J].45(4),297(2002).

[4]Kassel,D,Schaaf G.et al.Metal Powder Report[J].52(4),16-22(1997).

[5]V.S.PatentNo4743515(1998)[P].

[6]V.S.PatentNo5279901(1994)[P].

[7]李沐山.梯度结构硬质合金的制取与应用[Z].株洲硬质合金厂,1994.1-21.

[8]V.S.Patent,No5856626(1999)[P].

[9]V.S.Patent,No5880382(1999)[P].

[10]V.S.Patent,No5352269[P].