冷筋在消失模铸造铸钢件工艺设计中的应用

2011-01-24秦国治冯瑞敏宋志强

秦国治,彭 云,冯瑞敏,宋志强

(中原总机石油设备有限公司,河南 濮阳 457001)

消失模铸造由于采用负压干砂造型,在抽负压的情况下,冷却速度高于普通砂型铸造,但负压一旦去掉,由于型砂保温性能高,散热速度慢,铸件的冷却速度降低,对于壁厚较大的铸钢件,负压去掉的时间凝固尚未结束,砂子高的保温性能造成铸件的缩孔、缩松出现机率增加,铸件晶粒较粗大,铸件的工艺出品率降低。为了解决缩孔与缩松及晶粒粗大的缺陷,提高工艺出品率,需要采取工艺措施调整铸件的冷却速度。根据铸件的结构,经常采用的工艺措施包括下内、外冷铁、调整浇冒口的位置与浇注温度,但是有时并不理想。为此我们在充分分析铸钢件的冷却特性基础上,在铸件上合理放置工艺冷筋,调整铸件的冷却顺序,提高冒口的补缩效率,在确保铸件的工艺出品率合适的情况下生产出无缺陷铸件。

1 铸钢件冒口离开热节动态顺序凝固

铸钢件铸件补缩工艺的制定一般都遵循顺序凝固原则而采用工艺措施,保证铸件结构上各部分按远离冒口部分先凝固,靠近冒口部分后凝固,冒口最后凝固的顺序进行,以便在铸件中建立一个从远离冒口的部分到冒口之间递增的温度梯度。为此,强调冒口要放在铸件的几何热节上,冒口要足够大,保证冒口晚于铸件凝固,并能提供足够铸件补缩需要的金属液量,形成朝向冒口的补缩通道。按此原则设计的冒口,能够生产出合格的铸件,但是经常出现冒口根部冒口根部缩孔、缩松、热裂、晶粒粗大及偏析等缺陷,同时铸造的工艺出品率低,铸件生产成本增加。为此在铸钢件均衡凝固工艺设计中,提出了铸钢件冒口离开热节动态顺序凝固的工艺设计理论。

动态顺序凝固是指冒口不放在铸件的几何热节上,而是放在离开铸件几何热节的次热节处,利用冒口与铸件次热节形成的接触热节大于铸件的几何热节并晚于铸件的几何热节凝固的特性,实现铸件远离冒口的部分和几何热节先凝固,次热节和冒口后凝固的凝固顺序。基于以上铸钢件的冒口设计原理,根据现场铸钢件的工艺结构与消失模铸造造型的工艺特点及型砂的冷却特点,我们提出了在消失模铸造铸钢件工艺设计中合理使用冷筋技术,调整铸件的冷却顺序与冷却时间,提高工艺出品率、减少缩孔、缩松等缺陷的出现机率,提高铸件质量的方案。

2 消失模铸钢件工艺设计中冷筋的设计原则

消失模铸造铸钢件工艺设计中设计冷筋的原则是:

1)厚大铸钢件为了提高工艺出品率,以提高冷却速度,调整凝固顺序、减小冒口尺寸为目的可以设置冷筋。

2)复杂零件多个壁厚变化点,不便于靠冒口补缩的部位可以设置冷筋。

3)消失模铸造设置冷筋不得影响型砂的振动紧实。

4)消失模冷筋要方便去除或允许保留。

3 应用实例

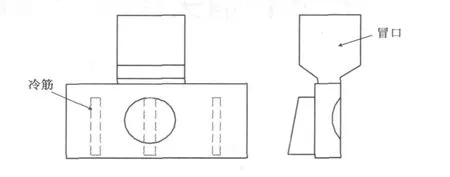

图1是一煤机铸窝的工艺图样,采用明浇工艺,浇冒合一。由于尺寸较大,各项补缩容易不到位造成内部缩孔与缩松缺陷,采用多冒口工艺出品率降低、并不能彻底解决缩孔缩松缺陷,为此我们在分析了整体结构后,根据零件特点设计了局部冷筋,通过冷筋调整冷却顺序,以期解决了冒口缩松缩孔缺陷。具体工艺参数如下:

铸件最大尺寸 500×300×100(mm);

冒口尺寸 φ140×300(mm);

冷筋尺寸 200×100×10(mm)三道。

图1 煤机铸窝工艺图样

通过采用以上工艺,生产的铸窝铸件缩孔与缩松缺陷得到了控制,工艺出品率达到80%以上。

4 结论

消失模铸造由于其造型灵活性的特点,在铸钢件工艺设计时可以通过设计铸筋的方法调整铸件的冷却顺序,以最大限度的减少冒口尺寸与数量,提高工艺出品率。同时可以通过设计铸筋调整局部冷却顺序解决局部缩孔与缩松及晶粒粗大缺陷。