发动机气缸体水道砂芯浸涂料工艺改进

2011-01-24黄洪军

黄洪军

(玉柴机器股份有限公司铸造厂,广西 玉林 537005)

本公司生产的发动机430系列气缸体铸件,水道砂芯如图1,长度为900mm,宽度为110mm,厚度为40mm,砂芯用一条直径为φ5mm的圆钢作芯骨来加强砂芯强度;水道芯形成铸件的最小壁厚为5mm。

图1 水道砂芯

1 原铸造工艺及存在问题

1.1 水道芯制芯工艺

水道芯长度较长且又细又薄,这样对砂芯强度、抗变形要求就很高。芯砂的选择方面,我们选择了 50/100目,含泥量≤0.2%,水份≤0.25%的北海擦洗砂[1],同时为了减少铸件水道内腔的脉纹,按砂重的6%~8%添加抗脉纹剂。冷芯盒树脂加入量按砂重的2.5%~2.8%添加,冷芯盒树脂组份Ⅰ组份Ⅱ按6∶4的比例添加。吹三乙胺30s对砂芯进行硬化。砂芯即拉强度要求≥0.8 MPa,2 h强度要求≥1.0MPa。为了增加水道砂芯的强度,采用一条直径为φ5mm长度为720mm的圆钢作芯骨。

1.2 水道芯浸涂料工艺

水道芯浸涂涂料采用福仕科102+,涂料比重控制在1.35 g/cm3~1.38 g/cm3,人工浸涂料后摆放在烤炉烤板上。

1.3 水道芯烘烤工艺

水道芯浸涂料后,整齐摆放在烤炉烤板上。烤炉为通过式烤炉,长度105m,分为预热区、烘烤区、冷却区。预热区温度控制在100℃~150℃,烘烤区温度控制在150℃~180℃[2]。砂芯经过烤炉时间为90min。砂芯烘烤后水份要求≤0.2%。

1.4 存在问题

1)水道芯采用人工浸涂料,手抓位置(芯头)容易形成涂料堆积,影响与主体芯的配合精度。

2)水道芯人工浸涂料后单独烘烤,出炉后出现裂纹、变形如图2所示。

3)铸件水道表面形成气孔,水道中心偏移1.5mm~1.9 mm。

2 存在问题分析及工艺改进

图2 水道芯裂纹

图3 螺钉固定水道芯

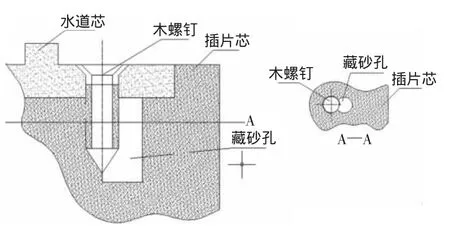

图4 螺钉固定水道芯改进

2.1 存在问题分析

水道芯在使用人工浸涂料时,需要手持水道芯两端的芯头才能浸入涂料池中,这样就会在手持位置形成一些涂料堆积,虽然可以在砂芯出炉后进行人工刮去涂料堆积,但还是会影响到水道芯头与插片芯的配合。水道芯因结构方面的原因,砂芯又细又长又薄,而且还有部分是悬空的,浸涂料后放在烤炉烤板上单独烘烤,砂芯出炉后有将近50%的砂芯出现裂纹、变形的情况,且单独烘烤也大大造成能源的浪费。水道芯出现裂纹后,在浇注过程中,砂芯发出的气体就容易从裂纹位置排出,水道壁厚仅有5mm,铁液在铸型内降温较快,气泡上浮困难,或铸件表面已凝固,气泡来不及排除而造成气孔[3]。致使铸件水道表面形成气孔缺陷。水道芯的变形,会使铸件水道壁厚不均匀甚至出现薄穿、水道中心偏移等缺陷。

2.2 工艺改进

针对原工艺水道芯存在的问题,进行了分析,决定采用将水道芯与主体芯装配后再进行浸涂料与烘烤工艺。水道芯在浸涂料前与主体芯、插片芯进行装配好,这样水道芯芯头就不存在涂料堆积垫高问题,同时水道芯有了主体芯的均匀支撑,裂纹、变形问题将得到改善。要实现水道芯与主体芯进行整体浸涂料,关键在于如何把水道芯装配固定在插片芯上。由于生产节拍较快,达到70台/h~75台/h,工艺改进方面,开始时用热熔胶固定水道芯的方式,但存在热熔胶固化前水道芯必须人工扶助固定,操作不方便,生产节拍明显下降。之后改用螺钉上紧固定的方法,先在水道芯、插片芯上先做出螺钉底孔,再打螺钉上紧如图3,因为砂芯比较脆,螺钉打到位后就会打滑松脱,对螺钉的螺纹高度进行加高及增加牙距的方法也没有能解决打滑问题。最后经过研究分析,螺钉打滑上不紧的原因为螺纹在旋进过程中形成的散砂没有地方排出,随着旋进深度的加深堆积越来越多的散砂没法排出,形成挤压拉崩砂芯基体。经过对砂芯底孔进一步的改进,在插片芯原底孔旁边增加一个与之相连的排砂、藏砂孔如图4所示,螺钉打滑问题得到了解决。从而实现了水道芯与主体芯整体浸涂料及整体烘烤如图5所示。同时在水道芯的芯头、堵片孔钻出排气通道,使得砂芯产生的大量气体能及时排出[4]。

图5 水道芯与主体芯整体浸涂料

3 新工艺检验

水道芯采用了与主体芯整体浸涂料及整体烘烤工艺后,通过小批量生产、批量生产验证,水道芯配合精度得到了进一步的提高,水道芯出烤炉后裂纹、变形问题得到很好的解决,铸件水道面气孔率明显下降,经过解剖检验铸件水道壁厚均匀,划线检验水道中心偏移量≤0.5mm。由此证明,此工艺是可行的。

4 结束语

水道芯采用了与主体芯整体浸涂料及整体烘烤工艺改进后,生产了13816台该机型产品,均没有发现水道芯出现裂纹、变形现象,铸件水道壁厚均匀,水道面气孔、水道中心偏移得到稳定的控制,同时为今后其他机型砂芯实现整体浸涂料、整体烘烤打下了良好的基础。

[1]铸造车间和工厂设计手册编委会编.铸造车间和工厂设计手册[M].北京:机械工业出版社,1995:195-197.

[2]张龙,李远才,许建华,等.水熔性型芯强度影响因素的研究[J].铸造 ,2010(9):924-927.

[3]中国机械工程学会铸造分会编.铸造手册(第1卷)[M].铸铁第2版.北京:机械工业出版社,2002:66-67.

[4]李连杰,韩振中.缸体缸盖气孔缺陷的产生及防止措施[J].现代铸铁(S),2010:62-65.