高铬白口铸铁与磨球(续前)

2011-01-24杨群收谢耀曾康晋辉王俊荣

杨群收,谢耀曾,康晋辉 ,王俊荣

(1.驻马店市解放路282号4号楼,河南 驻马店 463000;2.河南省驻马店高级技工学校,河南 驻马店 463000)

7 化学成分的选择

高铬铸铁化学成分的选择,将关系到铸件热处理工艺的制定,碳化物的量及形状,基体组织等,这些都直接涉及到材质的硬度和韧性。而且生产厂家不能像科研单位那样,有很好的试验条件、拟测手段,可以加入众多的稀有、贵重元素,生产厂家必须充分利用我国或本地区的金属资源优势,还要考虑到易购和原材料的价格,在生产工序安排上,还要考虑到尽量减少加工工序而降低成本。

7.1 碳、铬

影响高铬铸铁综合机械性能最大的是碳、铬两元素。一般情况下,碳量决定碳化物的数量,而铬含量是决定碳化物的类型。

碳:从磨球需要耐磨性和冲击韧性两个方面考虑,由于含碳量决定碳化物的量,碳量越高,碳化物数量就越高,形状越粗大,硬度高。但增加了材质的脆性,降低了韧性。碳量过低,碳化物呈晶界状分布,对韧性和耐磨性都不利,高铬铸铁磨球通常选用亚共晶成分,由于共晶含碳量(α)随含Cr量的增加而下降

ω(Cr)=2%时 共晶含碳量为4.2%

ω(Cr)=8%时 共晶含碳量为3.8%

ω(Cr)=15%时 共晶含碳量为3.6%

ω(Cr)=17%时 共晶含碳量为3.5%

ω(Cr)=20%时 共晶含碳量为3.2%

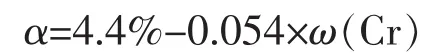

(α)值也可用下式求得:

在高铬铸铁中,有时为了得到较好的韧性,往往不得不适当的控制硬度而降低含C量,从磨球的服役状况分析,含碳量选择2.4%~2.8%。

铬是强烈的白口元素,能提高白口倾向和硬度。当含 Cr量低时,得到的是 M3C[(Cr·Fe)3C]型碳化物,其硬度1060HV~1240HV,对材质的韧性和抗磨性有较大的改善,当含Cr量大于12%时,得到 M7C3[(Cr·Fe)7C3]型组织,这种组织和 M3C 型组织相比,耐磨性和耐腐蚀性要高的多,其显微硬度可提高到1500HV~1800HV。当含Cr量>20%,在形成M7C3的同时,还形成一定量的M23C6型碳化物,这种碳化物的硬度并不比M7C3型高,而且在磨损过程中较易出现裂纹,综合分析认为Cr含量一般控制在14%~17%。

另外,ω(Cr)/ω(C)是高铬的铸铁的一个重要参数,ω(Cr)/ω(C)对高铬铸铁的基体组织具有决定性的作用,ω(Cr)/ω(C)的改变将引起材料组织和性能的变化。 ω(Cr)/ω(C)的提高使 M3C 减少,M7C3 型碳化物数量增高,抗磨性提高,断裂韧性也提高,在ω(Cr)/ω(C)为 7.1 时,达到峰值。

7.2 锰

锰起到稳定碳化物的作用,并且能提高淬透性。锰是强烈稳定奥氏体的元素。通过热处理可使抗磨性能和冲击韧性均得到提高。Mn还有一个更可贵的作用,就是减少铸件的红脆性。Mn一般控制在0.5%~1%,可得马、贝组织。如果欲在铸态得到奥氏体组织,可提高到3%~5%。

7.3 硅

硅的作用与锰相反,Si固溶于基体中,显著地降低高铬铸铁的淬透性,Si高、马氏体组织中易混入珠光体,所以其含量不易过高。但适量的Si加入量,在溶炼过程中,起一定的脱氧作用,可以防止其它元素的氧化,提高流动性以利于浇注,在高铬铸铁中,常控制在0.4%~0.8%。

7.4 铜

Cu增加合金的淬透性,可使厚大铸件组织缓慢地转变成马氏体(有少量残奥),即使加入量少到0.1%时,也可提高淬透性17%,Cu对合金基体强化的效果与Ni相似,但Ni的价格贵得多。

Cu在奥氏体的溶解度有限,过高的含Cu量易出现富Cu现象而使材质发脆。特别是大量使用回炉料时,Cu的遗传性很大,也易出现集累富铜现象,所以在冶炼过程中应注意炉料配比以及回炉料的使用。通常Cu控制在0.4%~0.8%。

7.5 钼

Mo分布在共晶碳化物和基体组织之中,显著提高高铬铸铁的淬透性,对厚壁铸件可抑制珠光体的形成,并且 ω(Cr)/ω(C)比愈高,Mo的这一效果愈大,少量的Mo溶于基体中,可以细化晶粒和提高碳化物的显微硬度(图1),即使在铸态通过情况下,由于加入Mo,冲击韧性也能得到提高。通过热处理,可使树枝状结晶基体的硬度降低,局部的产生软相,以弥补部分因Cr高或加入V、B等强化碳化物的元素,而使材质过硬冲击值下降的不足,从而使冲击韧性和耐磨性显著提高。但从经济成本与材料实用工况综合考虑,磨球的加入量可在0.5%~1.5%。

图1 Mo对硬度的影响

7.6 钒

V是极有效的稳定碳化物的元素,并增加白口深度,含量为0.1%~0.5%范围内它可使白口组织细化,并使粗大的柱状晶体减少。

V对硬度的影响:有资料介绍,在高铬铸铁中,加入0.05%的V,树枝状结晶基体的淬火硬度上升,V的加入明显提高硬度降低韧性。如果与Mo(>0.3%)同时加入0.1%的V,对材质的综合性能是有用的。

从图2看出,V对宏观硬度影响不大,对显微硬度提高的峰值含量在0.05%~0.15%

V对冲击韧性的影响:

随着V加入量的增加,而冲击值急剧的下降。但是在含Mo>0.3%的高铬铸铁中,加入0.1%的V,能较有效的提高材质的综合性能,即弥补了由于加入Mo使树枝状结晶硬度下降的不足。

V的加入量常控制在0.07%~0.15%的范围。

图2 V对铸造件力学性能的影响16Cr热处理条件

7.7 钛

Ti在高铬铸铁中形成坚硬的TiC,它分布于金属基体中,阻碍共晶碳化物的长大,有细化组织的作用。另外,Ti有净化晶界,提高基体强度,抑制裂纹产生之作用。控制范围在0.1%~0.5%。

7.8 硫

S是非金属元素,它基本上不溶于铁的固溶体中,而与铁生成硫化铁(FeS)。硫化铁形成低溶(985℃)共晶体以及其他硫化物,分布在晶界上。硫能使铁液的流动性降低,收缩量增大,使铸铁有较大的热裂倾向。应控制在0.05%以下。

7.9 磷

P是非金属元素,但磷能溶于铁水中,磷在奥氏体中的溶解度很小。由于磷的存在则生成磷共晶。磷共晶硬而脆且熔点低,在金属开始凝固时其还是液体,在已结晶凝固金属的挤压下,形成带有锐尖的磷共晶或以网状分布在晶界上,切割基体,使材质脆性增加,降低材质的冲击韧性及强度。应控制在0.07%以下。

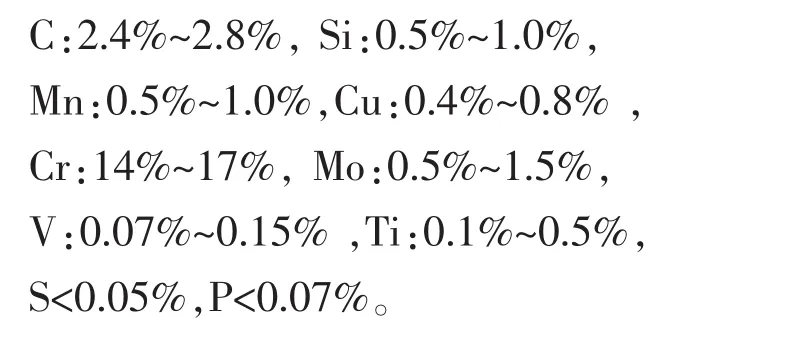

在控制磨球化学成分时,应根据磨机直径的大小、转速、冲击载荷以及磨球直径大小的不同,取各化学成分的最佳值。从实用和经济两者考虑,其化学成分(质量分数,%)如下。

8 铸造工艺

8.1 熔炼

炉料一般采用低硅生铁,废钢。合金元素使用铬铁(从经济效益出发,常用高碳或碳素铬铁),锰铁、硅铁、钼铁、钛铁(用钒、钛生铁可降低成本)和电解铜。用中频电炉冶炼,以保证要求的化学成分和温度。加料方法:先在炉底加入1/5的铬铁,当废钢和生铁溶化完毕后,边预热边慢慢加入余下的铬铁、锰铁(铜和钼铁可先加入炉底)硅铁等合金,在进行脱氧、除渣后出炉。

8.2 浇注温度

高铬铸铁有较好的流动性,浇注温度一般取液相线温度以上过热50℃~100℃,含Cr15%的高铬铸铁液相线在1250℃左右,也就是说浇注温度在1350℃~1400℃,其出炉温度不要超过1480℃,以免大量氧化和吸气。浇注温度的控制,将直接关系到铸件质量。在铸件不出现冷隔的情况下,适当采用低的浇注温度,可以得到细晶粒组织和减少缩孔、缩松倾向。但浇注温度过低时,铸件将出现冷隔、缺火等缺陷。浇注温度过高时,不利于逐层凝固,铸件易出现缩孔、缩松等缺陷。另外,也将会缩短模具的使用寿命,甚至因过烧而使铸件和模具粘结在一起。

8.3 变质处理

尽管高铬铸铁具有较高的硬度和一定的冲击韧性,但因仍存在着易脆裂的不足,故限制了使用范围。为解决脆裂和进一步提高冲击韧性,国内外为此进行了大量的研究。我们知道,在高铬铸铁中的碳化物,是对耐磨性举足轻重的一个相,它的数量、结构、形态与分布对耐磨性和断裂韧性有着十分重要的影响。目前比较统一的认识,就是用含稀土类等多种元素的复合孕育剂,或以镁作载体混入钾、钠类制成的复合变质剂,对高铬铸铁中的碳化物进行变质处理,使碳化物端部的尖变钝,使其成团球状,孤立条块状、碎点状,分散分布以减少对基体的切割作用,达到提高硬度和冲击韧性的目的。良好的孕育剂应具有以下二个方面的作用:

1)能够有效的改善碳化物的形态,有利于碳化物形成孤立团球状。

2)能够充分除气、脱硫、去氧、净化晶界、细化晶粒。减少夹杂物及改变夹杂物的形态。提高铁液流动性。

孕育剂的合理选择以及加入量的确定,须注意以下几点:

a)加入量不易过多,防止过分降低铁水温度。

b)在保证性能的前提下,尽量简单,便于操作,有利于推广。

c)立足于国内本地区资源,尽量降低成本,易于购买

常用的变质剂有稀土1#(加入量为0.8%~1.5%)和铝(0.1%~0.3%);Si-Ca合金或以钾、纳为主要元素的变质剂。也可以加入0.01~0.02的锌。

1986年5月份,我们用山东工业大学杨相寿老师研究的以钾纳为主要元素的高铬铸铁变质剂,用于生产油田钻井用泥浆泵缸套的内套,加入量为1.5%~2.0%。

金相组织:铸态金相组织是在奥氏体基体上有大块状、小条状、点状碳化物,并有10%~15%的团球状碳化物,个别视野的团球状碳化物达20%~25%。

供试验材料的成分:C:3.03%、Gr:14.31%。

①随炉降温退火。为了便于取样化验,停炉后把试样放入炉内,用钢板盖上炉口,第二天取出(如图 3)。 HRC32~HRC35;

图3 珠光体加碳化物

②淬火 970℃

保温 2 h HRC63~HRC35(图 4)

③铸态 HRC48~HRC52;

④ 铸态冲击韧性 1.51 kg·m/cm2~1.77 kg·m/cm2(金相组织如图5)可惜的是,由于时间长久,有的试验资料已丢失。为降低生产成本和采购方便,用我们自己配制的高铬铸铁变质剂,其效果也接近于此值。

图4 马氏体加碳化物加少量铸态组织

图5 残余奥氏体,碳化物呈段网状

鉴于高铬铸铁本身具有糊状凝固的特性,为使凝固断面的温度变陡,使固液两相共存温度区间变窄,实现顺序逐层凝固,以把磨球心部缩孔、缩松缺陷引入冒口,故采用金属型,高压力头补缩工艺,对于消除晶间缩松、细化晶粒是行之有效的。

9 热处理

通常情况下,高铬铸铁铸态下的金相组织是:奥氏体+马氏体+碳化物+珠光体。为了充分发挥材质的硬度潜力和最佳耐磨性能,同时又使材质具有最大的韧性,就需要进行热处理。

通常奥氏体化温度约为960℃~980℃,保温2 h~4 h(视球径大小而定)。如果加入0.3%~1.0%的Cu,要破坏奥氏体的稳定性须保温6 h上。

回火处理可在两个温度区间内进行,在较低的温度范围(200℃~300℃)进行回火,其目的是把在淬火中得到的马氏体进行回火,由此而减少断裂和对冲击的敏感性。

在高冲击磨料磨损状态下,如欲得到奥氏体组织,在化学成分控制的理想情况下,只有进行一次高温时效处理,清除内应力,就可以满足一般的需要。

10 结束语

实际应用及实验说明,用高铬铸铁材料生产磨球是适宜的,只要在生产过程中注意铸造、热处理工艺的实施,化学成分的选择及控制金相组织,以及硬度与韧性的匹配,就可以发挥材质的效率、满足使用的要求。

[1]吴德海.高铬白口铸铁——优异的抗磨材料 [M].[出版地不详]: [出版者不详],1983.

(续完)