泡沫铝复合材料负压渗流工艺的研究及缺陷分析

2011-01-24武建国王录才太原科技大学材料科学与工程学院山西太原030024

武建国,王录才,王 芳(太原科技大学材料科学与工程学院,山西 太原 030024)

泡沫金属是一种新型的多孔功能材料,具有密度小、孔隙率高、比表面积大等特征,它在导电、导热、吸音、吸能、减震及电磁屏蔽等方面具有良好的性能,在各个行业都有广泛的用途。相关研究表明在单纯泡沫铝孔洞中分别渗入松香、环氧树脂、环氧树脂加填料等高阻尼材料,制备出泡沫铝复合材料,与单纯的泡沫铝相比阻尼性能提高了许多。本文利用ZrO2陶瓷球具有高密度、高硬度、高韧性、高耐磨损、无污染等的特性,对复合ZrO2陶瓷球的泡沫铝复合材料的制备负压吸铸工艺进行了研究。通过正交实验分析了填料预热温度A、浇注温度B、填料尺寸C及渗流负压D对渗流过程的影响,获得各因素对指标(渗流深度)影响的主次关系。在实验室条件下,理论分析总结了各工艺参数对渗流过程的影响规律和选取原则,并对渗流泡沫复合试样的常见缺陷及产生原因进行了探讨。试验结果为泡沫复合材料的性能研究奠定了基础。

1 负压渗流试验

1.1 渗流试验原理

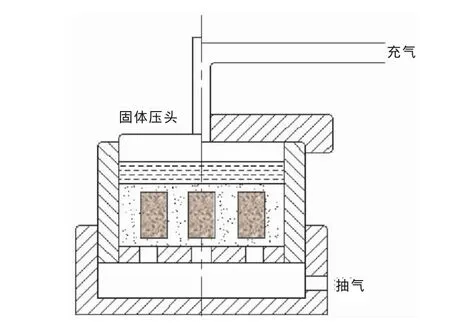

复合ZrO2陶瓷球泡沫铝渗流工艺原理如图1。先在模具底部填充一定高度的盐粒子并紧实,再将制作好的复合材料(ZrO2陶瓷球+盐粒子)预制体定位,周围均匀填充盐粒子后紧实并浇入液态金属,在固体压头、充气气压、负压吸铸作用下,进行渗流,获得金属-填料复合体,凝固冷却后,将预制体周围的金属-盐粒复合体加工掉,清理出盐颗粒即可获得复ZrO2陶瓷颗粒的泡沫铝试样。

1.2 负压渗流试验流程

图1 复合泡沫材料渗流铸造法充型方示图

本文采用负压吸铸渗流工艺,其工艺流程如图2。

图2 负压吸铸渗流法工艺流程

2 正交试验

2.1 试验方案

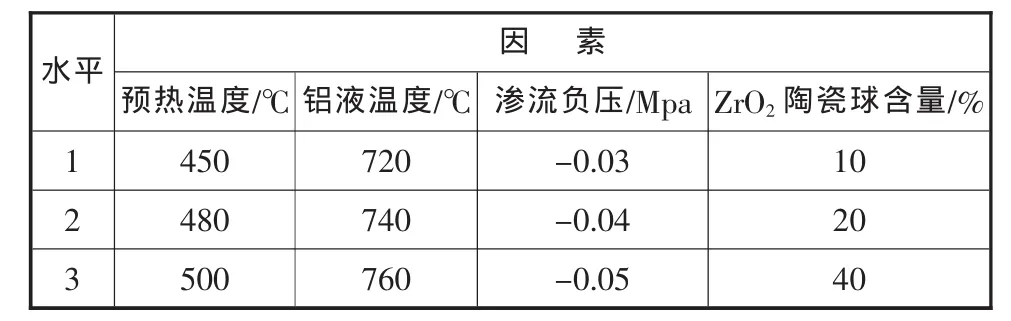

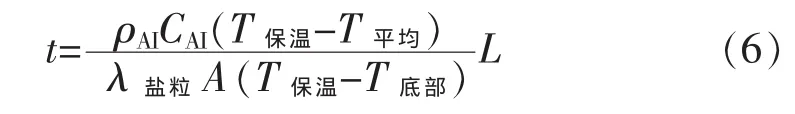

复合预制体孔隙率为40%,试验中选取填料预热温度A、浇注温度B、渗流负压C、ZrO2陶瓷球含量D典型参数进行正交试验。正交试验因素水平如表1所示。

表1 正交实验因素水平表

2.2 试验结果及分析

根据4因素3水平的试验要求,不考虑因素的交互作用,本文采用L9(34)正交表,实验方案和结果如表2所示。表中考察指标为渗流高度。试验中几组数据渗流过程中铝液发生泄漏,渗流高度是按复合填充体残留金属液能充满的孔隙高度统计。由表2知,各因素对指标的影响的主次关系为:A>C>B>D,获取试样如图3。

3 渗流工艺参数选择

表2 正交试验方案和结果

3.1 铝液温度的选择

图4为金属液渗入填料体的模型和温度分布[2],该填料体平均预热温度为t0,铝液和温度低的颗粒一边进行热交换,一边前进,逐渐降温至 TE,其间行进了ΔL,超过ΔL向前流动的铝液随着潜热散失而逐渐凝固。同时,在LF之间存在温度梯度,F面有热流向右传递,使F面生成的凝固壳再熔化,因此可以认为从 F面向右侧流入的铝液生成固相的速度和向 F面传递热量使之再熔化的速度相等的位置,就是铝液真正变成固体的位置。

图3 复合泡沫铝试样

图4 金属液渗流模型和温度分布

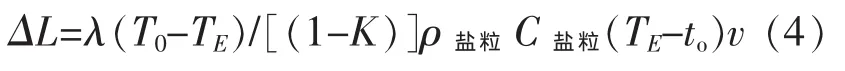

如果铝液从 L面向右以速度 v(m/s)前进 dt时间内,在颗粒周围形成的凝固相体积为V(m3),则

式中:Sm——铝液的固相率,%;

A——F面的面积,m2;

K——填充体的孔隙率,%。

因此把固相V再溶化所必须的热量Q1为:

式中:ρ铝——铝液的密度,kg/m3;

ρ盐粒——填料的密度,kg/m3;

H铝——铝液的凝固潜热,J/kg;

C盐粒——填料的比热,J/(kg·℃)。

根据傅里叶定律,将填充体简化为一维导热问题,在ΔL距离内

取 Q1=Q2,得到

根据式(4),ΔL与过热度成正比,与颗粒预热温度t0也成正比,该结论与实验结果一致,见表2。本次试验最佳浇注温度为740℃~760℃。

3.2 填充体预热温度的选择

根据表2,影响渗流结果的因素中,颗粒预热温度占据首位且在一定范围内与渗流高度成正比,本次试验最佳预热温度为480℃~500℃。指标渗流高度由两部分组成,其一为式(4)列出的铝液过热散失前的渗流高度,其二为渗流通道完全堵塞之前,铝液的凝固潜热仍可使铝液渗流的高度(3)。两部分渗流距离和为渗流总的高度,前者占主导地位,填料体预热温度的选择可根据式(4)得出。将式(4)转换得:

可得到填料体平均预热温度。本次实验测的其渗流速度为15.8 mm/s,将其代入上式,求得所需平均预热温度为492℃~508℃,比正交试验所得参数略高,原因为没有考虑金属液过热散失后的渗流,但可以作为预热温度的选取的依据。在保证填料体低部盐粒子不小于的临界预热温度以及平均温度满足上述值的前提下,采取在填料体高度方向上建立温度梯度的方法,可以避免底座温度过高而使真空室变形。具体方法为:不预热模具底座及均流板,将加热至指定温度的模具与填料体在底座上静置一定时间。此时填料近似一维导热,利用能量守恒及傅立叶定律[4]求得建立温度梯度时间t为:

式中为模具保温出炉温度,A为填料体截面积,L为总的渗流高度。试验得出模具保温出炉温度550℃,静置导热时间约为3min,上下温差在62℃时,渗流效果良好。

3.3 渗流负压的选择

式中:u—— 渗流速度,m/s;

d—— 颗粒平均直径,m;

v——铝液黏滞系数,为铝液动力黏度与密度的比值。

将粒子直径、铝液的黏滞系数代入式6,获得时REc=5×105,渗流速度接近于 1×103m/s。 显然试验中铝液的渗流速度<<1×103m/s,即铝液渗流状态为层流,可用达西定律[5]建立其渗流速度方程:

金属液在多孔介质中的渗流流动状态用临界雷诺数Rec确定REc=5×105。为层流向紊流过度临界值[4]。

式中λ为系数,取决于邻近颗粒的影响,β为球形系数,影响渗流速度的因素有填料体(颗粒的形状、紧实度、大小)、渗流金属液(重度、动力黏度)、压力梯度有关。填料粒子、金属液为本质属性,渗流速度与压力梯度成正比,与实验结果相符。吸铸负压为0.05mPa时,由于金属液的泄漏而引起渗流高度下降。本次试验中吸铸负压为0.04mPa时,渗流效果最好。

3.4 预制体陶瓷球含量

式中:A——F面的面积,m2;

K——填充体的孔隙率,%;

D——颗粒直径,m;

η——铝液动力黏度kg/(m·s);

λ——系数,取决于邻近颗粒的影响;

v'——填充颗粒周围铝液渗流的局部平均动速度;

β——球形系数。

球形陶瓷球β系数为1,而多角性形的盐离子β系数在0.65~0.80,其平均值为0.73。预制体陶瓷球含量越高,其平均球形系数越大,渗流阻力越小,渗流速度加快。试验中含量0.04时,由于渗流阻力的急剧减小,金属液发生少许泄漏,从而减弱了渗流效果。

用达西定律及司托克斯[5]对一个颗粒的层流阻力公式,推导得出渗流阻力公式:

4 试样缺陷分析

在本次试验中,由于各渗流工艺参数的选取不当,会产生各种不同的缺陷,常见的有如下三种。

4.1 渗流不足

由于铝液渗流温度低、复合填料体预热平均温度不足,渗流负压过小,渗流阻力大的原因,造成铝液未渗流到复合填料体底部即凝固,见图5。

图5 渗流不足缺陷示意图

4.2 试样塌陷

由于铝液渗流温度高、复合填料体预热平均温度过高,渗流负压过大,渗流阻力过小的原因,造成铝液渗流到复合填料体底部仍未凝固而发生泄露,致使试样中金属骨架强度不足,而出现塌陷现象,见图6。

图6 试样表面塌陷示意图

4.3 孔洞

填料盐离子强度不足,造成在紧实过程中,局部盐粒被压碎,金属液无法渗流,生成集中孔洞,见图7,同样孔洞也会产生于试样内部,造成孔洞不均匀。

5 结 论

1)利用正交试验得出,工艺填料预热温度A、浇注温度B、渗流负压C、ZrO2陶瓷球含量D对渗流效果的影响主次为A>C>B>D。

2)分析得出了浇注温度、填料预热温度、渗流负压与渗流高度的关系公式以及ZrO2陶瓷球含量对渗流高度的影响规律及关系公式。

3)由于渗流工艺参数选取不当以及盐粒子强度不足,复合泡沫铝试样会产生浇不足、表面塌陷、集中孔洞缺陷。

图7 集中孔洞缺陷示意图

[1]王芳,王录才,牛雪.泡沫铝合金的研究现状[J].铸造设备与工艺,2009(4):51-54.

[2]武建国,王录才.增强泡沫铝复合材料制备工艺的研究[J].铸造设备与工艺.2010,(2):24-27.

[3]张勇.泡沫铝低压渗流工艺及常见缺陷分析[J].铸造技术,2004(8):596-599.

[4]杨世铭,陶文铨.传热学[M].第3版.北京:高等教育出版社,1998:3-30,138-143.

[5]苑莲菊,李振栓、武胜忠,等.工程渗流力学及应用[M].第1版.北京:中国建筑材料出版社,2001:1-14.