动态水力旋流器流场数值模拟研究

2011-01-22刘华炜张广文

刘华炜,张广文

(中国石油化工股份有限公司青岛安全工程研究院,山东 青岛 266071)

1 前言

液-液水力旋流器是国际上20世纪80年代发展起来的新型分离设备,按其结构的不同可分为静态水力旋流器和动态水力旋流器两种。尽管动态旋流器在结构上及操作运行上要比静态旋流器复杂,但由于其内部液流迫旋切向速度高,能使不互溶的复杂液体混合相得到较好分离,有更高的分离效率与更好的处理效果,可对矿业上难以处理的产出水进行有效分离,因而有必要加以研究开发[1-2]。

旋流器内部流动十分复杂,影响其分离效率的结构参数和操作参数很多,因此对动态水力旋流器的实验研究比静态旋流器研究更加困难,完全依靠实验来优化设计这些参数,不仅工作量大,而且不能有效、准确地预测动态旋流器的工作性能,因此对旋流器流场进行数值模拟将有助于最佳参数的合理确定。目前在旋流器流场数学模型建立方面已经取得了一些成果,其中应用计算流体力学(简称CFD)技术对旋流器内部流场进行模拟和分析可作为一种有效的分离器性能预测工具,在很大程度上替代了流体动力学实验[3-4]。笔者利用CFD方法,采用流体力学FLUENT分析软件对动态水力旋流器内部流场进行了分析,研究了各种参数对气体分离的影响,从而改进旋流器的结构设计,以加速旋流器的应用推广。

2 动态水力旋流器的CFD模型

2.1 动态水力旋流器结构介绍

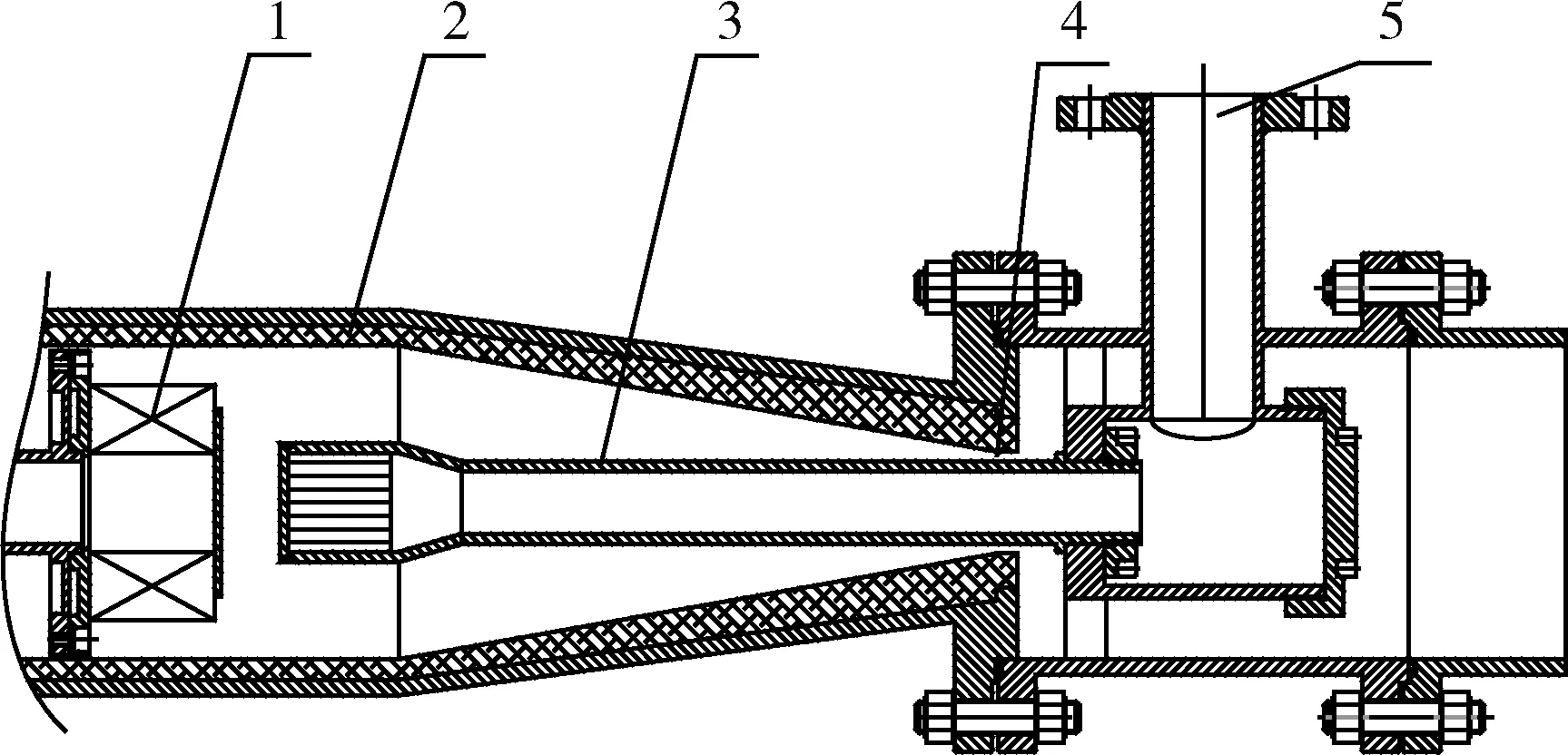

本文采用中心进料式动态水力旋流器进行模拟研究,其基本组成结构是在静态旋流腔内装有可旋转的叶轮,结构简图如图1所示。

旋流器的工作原理是流体通过中心进料管进入到叶轮的中心,经过高速旋转的叶轮获得较大的切向速度,最后在静态旋流腔内完成固液两相的分离过程。

1-叶轮;2-旋流腔;3-溢流管;4-底流口;5-溢流出口图1 动态水力旋流器结构简图

2.2 动态水力旋流器的网格划分

动态水力旋流器网格的划分采用的是六面体网格,这样能够生成质量较好的网格,并能减少网格数量,从而减少计算量,提高计算精度。根据Gambit处理软件的特点,为了生成质量较好的六面体网格,将动态水力旋流器划分成几个区域,分区域生成网格。

2.3 边界条件的确定

在上述分区域生成网格中,为了使得两个区域界面处的节点保持一致,各区域之间的界面均设定为interior的边界条件。

进口边界条件:采用速度进口边界条件,入口速度由入口管直径和处理量确定,流体在叶片的进口处均匀入流,入口处的k和ε一般由实验值确定,可由如下公式进行计算:

(1)

(2)

式中,cμ的值为0.09,din为当量直径。

出口边界条件:溢流出口和底流出口均采用出口边界条件,根据所选取的分流比确定出底流出口和溢流出口的流量比为Qu∶Qo=1∶19。

壁面边界条件:旋流管壁面由顶端壁面和周向边壁所组成,可以按照无滑移条件处理,即vt=vr=vz=k=ε=0。

3 动态水力旋流器的CFD模拟

3.1 基本假设

为了建模需要,并使模型更加容易求解,做出如下假设:

1) 稳定性假设:旋流器工作过程中流体的流态为定常流;

2) 动量守恒假设:流体流动过程中流体瞬时的角动量守恒;

3) 能量、质量假设:在旋流分离过程中认为能量和质量是守恒的,不存在传质和传热现象。

3.2 CFD模拟旋流器模型的建立

本文采用由Yokhot和Orszag等人提出的RNGk-ε模型模拟动态水力旋流器中强旋湍流场[5]。在该模型中,通过在大尺度运动和修正后的粘度项来体现小尺度的影响,最后得到的k方程和ε方程与标准k-ε模型非常相似:

(3)

(4)

3.3 可动区域模型

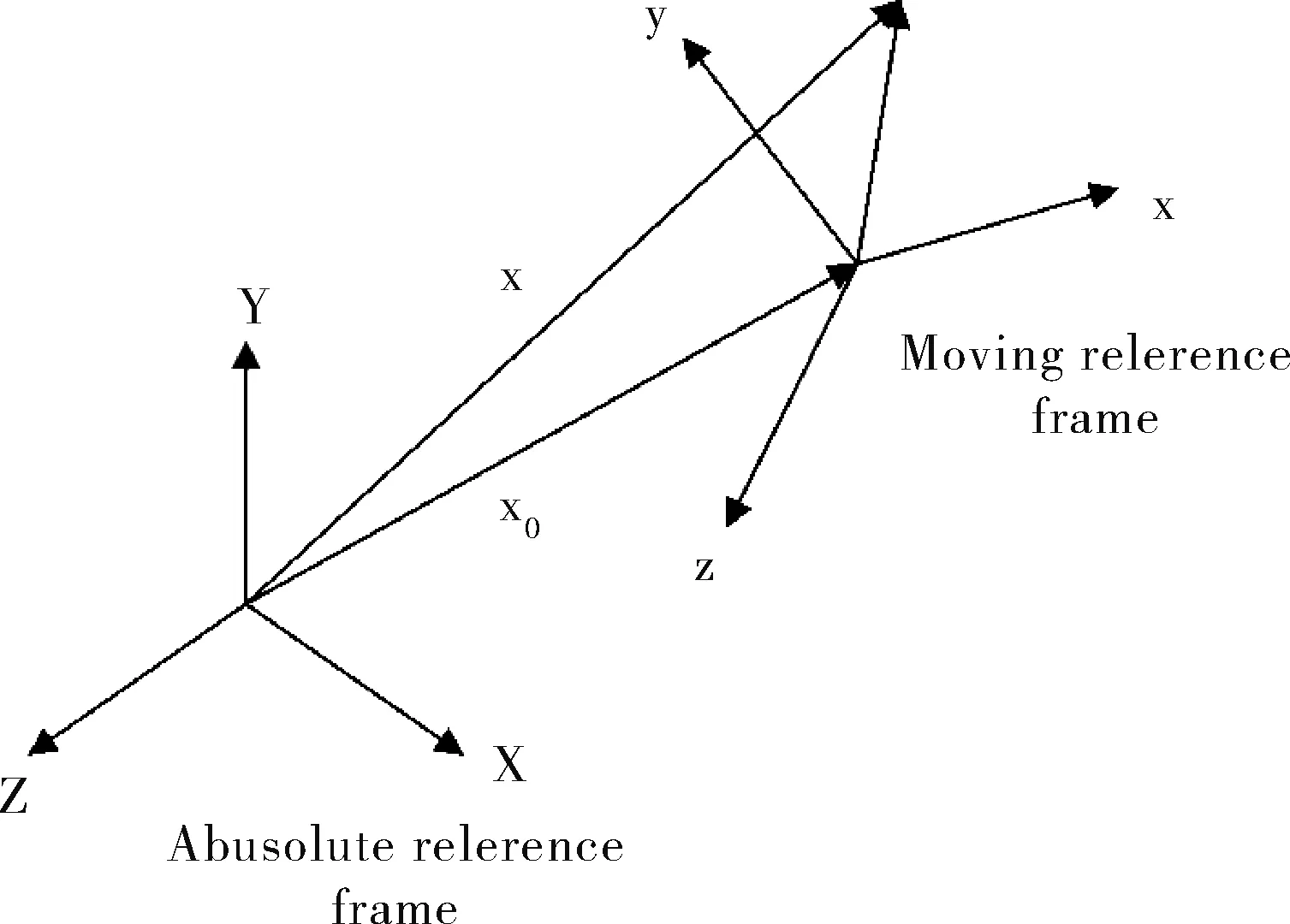

由于中心进料式动态水力旋流器带有旋转的叶轮,叶轮带动流体进行旋转。因此,本文通过采用多重参考系法(MRF)对此问题进行求解。在FLUENT多重参考系特征的执行中,按区域分为子域,每个子域相对于惯性系可能是平移或旋转的。移动参考系的速度和速度梯度按照以下方式转换到绝对惯性系,如图2所示。

图2 坐标系之间的转换关系

4 模拟结果

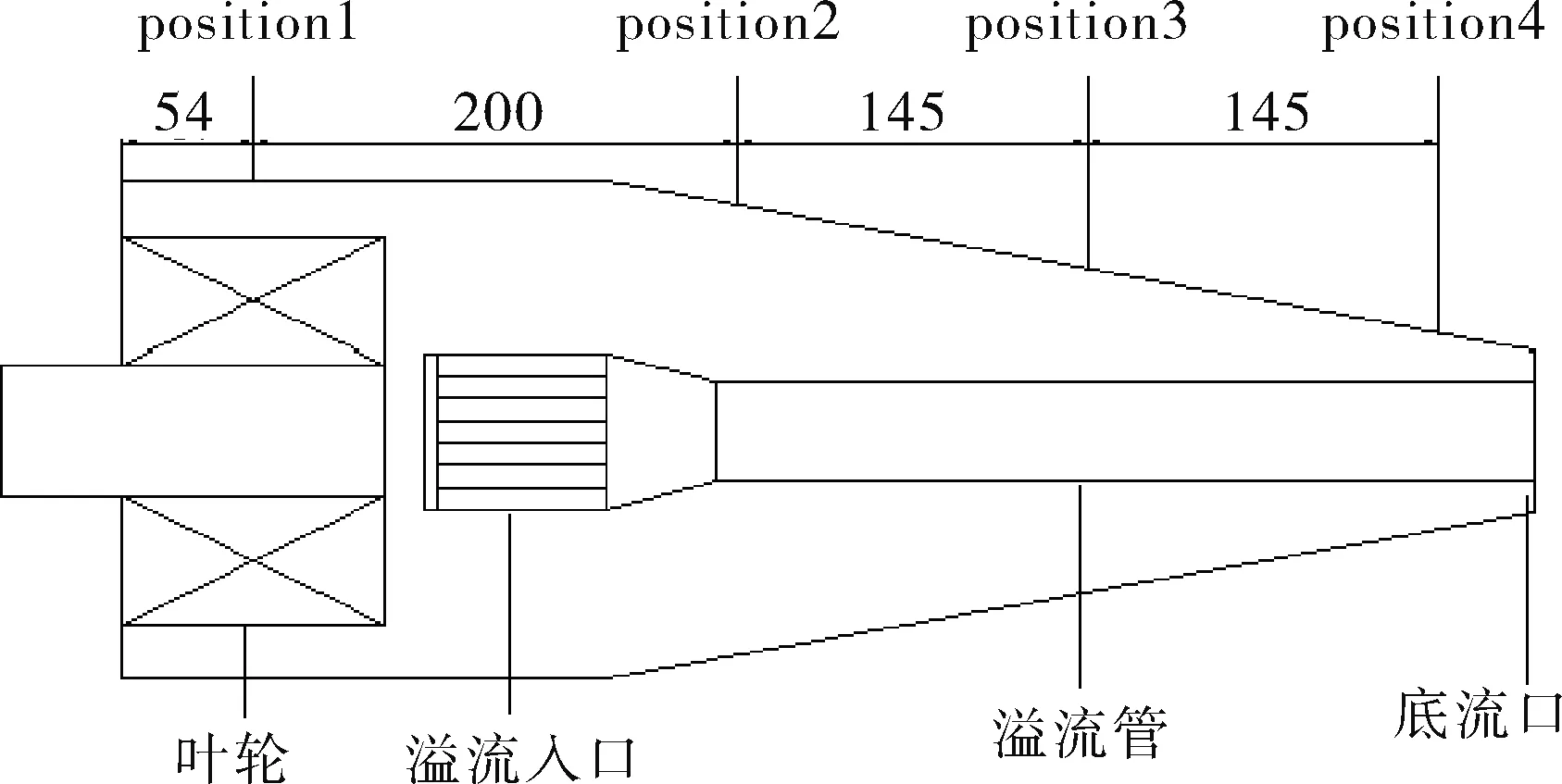

在模拟时,设定的工作参数为:叶轮转速2000rpm、处理量30m3/h及分流比5%。旋流器有代表性的截面分别是锥段下部、锥段中部、锥段上部和叶轮中部,如图3所示,从而对每个位置的速度场和压力场进行模拟研究。

图3 旋流器各截面位置

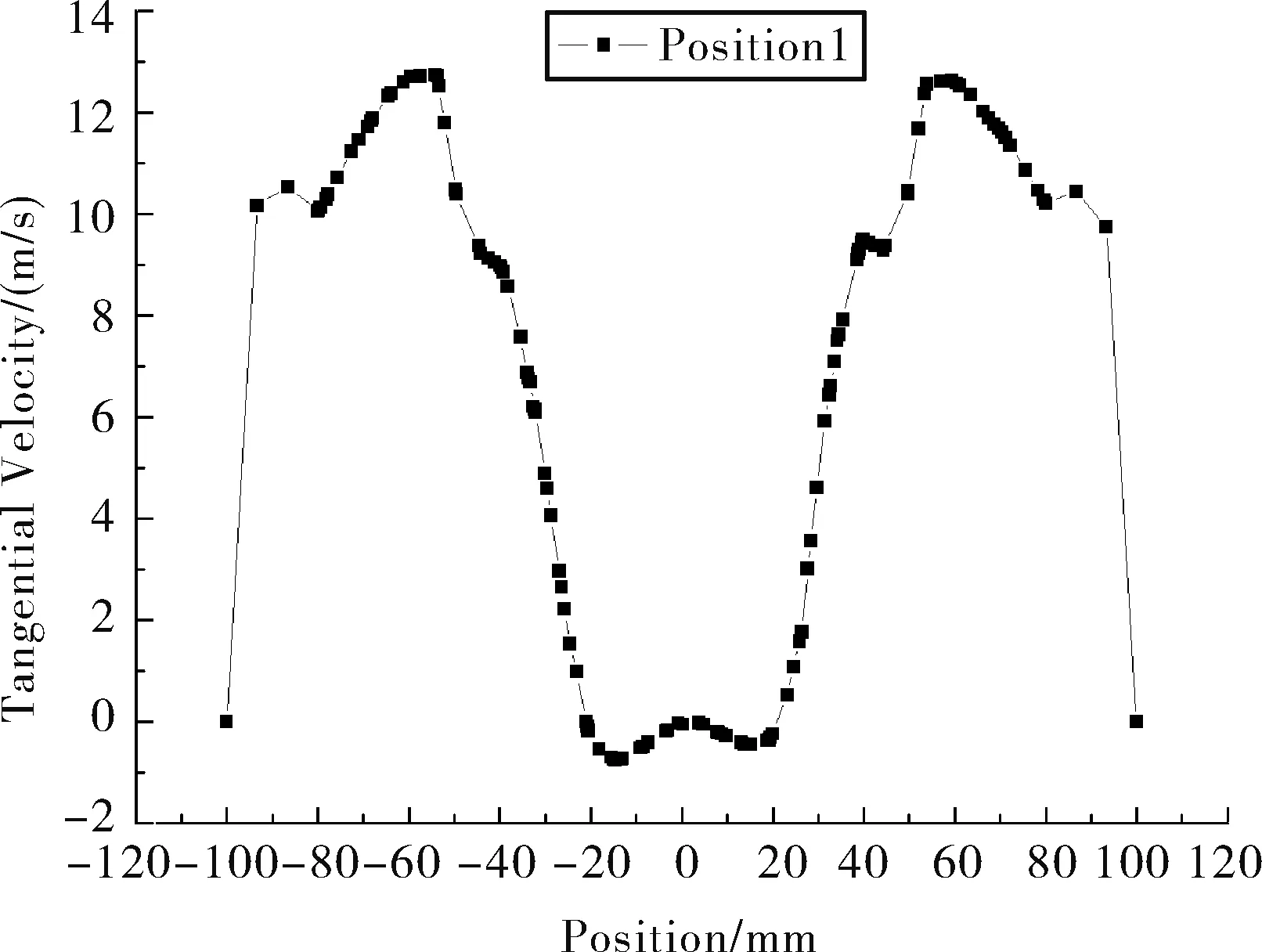

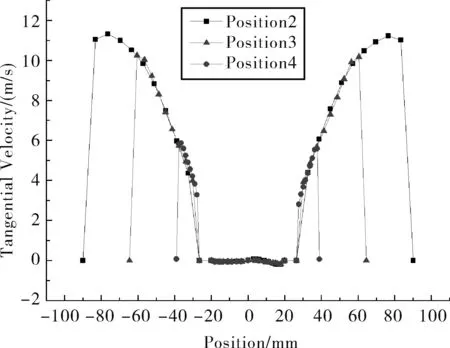

4.1 各截面切向速度分布

旋流器在截面1(叶轮位置)处的切向速度分布图如图4所示。从图中可以看出,横坐标±30处为叶轮叶片内缘,所以区间[-30,30]为轴向进料的区域,在此区域的流体切向速度很小,几乎只有轴向速度。由叶片内缘(横坐标±30处)向外,随着半径的增大,其切向速度先增加后减小,在横坐标±60处的切向速度最大为12.8m/s,随着半径的继续增大,切向速度又逐渐减小。而

从壁面到±70处的区域,流体的流动表现出准自由涡运动,也就是流体的切向速度随着半径的增加不断减小,在壁面处流体边界层的切向速度会迅减小为零。

图5为旋流器在其他三个截面处的切向速度分布。从图中可以看出,在溢流管所占据的区域之外,随着半径的增大,其切向速度都不断增大,并且在接近壁面处达到最大值并迅速减小。另外,三个截面在同一半径处的切向速度基本相同。流场的切向速度分布呈现双峰结构;切向速度的最大值将流场分为准强制涡和准自由涡两个区域,以最大的切向速度横坐标位置处为界,内部为准强制涡,外部为准自由涡。

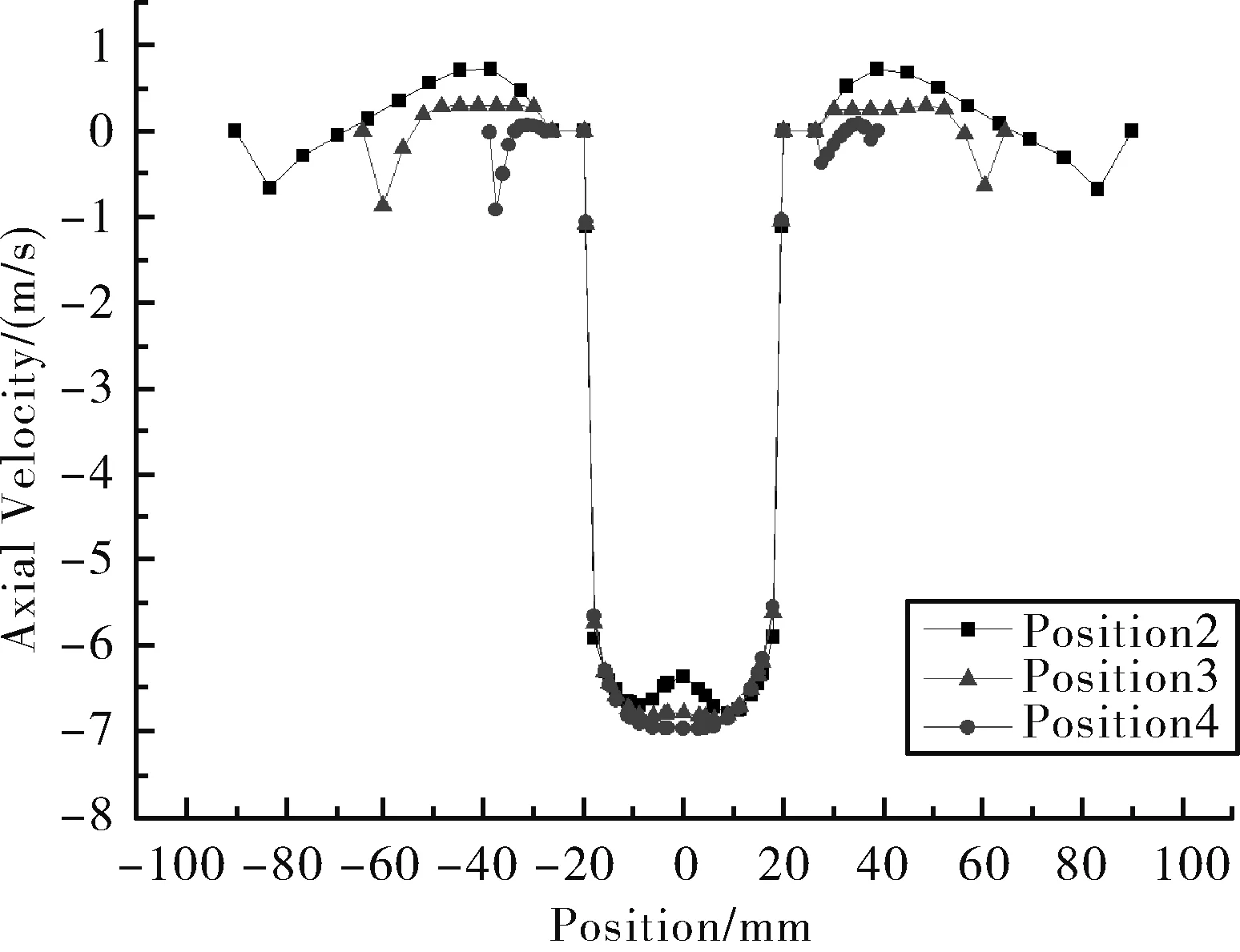

4.2 各截面轴向速度分布

因为截面1处为叶轮所在位置,此截面基本上是旋流发生区而并非分离区,轴向速度并不重要。所以只需要考察其他三个截面处的轴向速度即可。图6为旋流器在截面2、3、4处的轴向速度分布图。

图4 旋流器截面1处的切向速度分布

图5 其他三个截面处的切向速度分布

图6 各截面处轴向速度分布

从图6可看出,在溢流管所在区域[-27,27]之外,随着半径的增大,其轴向速度先增加后减小并且由正值变为负值,以经过的轴向速度零点的横坐标为界,向外至壁面处轴向速度均为负值,向内至溢流管外壁轴向速度均为正值。这表明了流场内部存在向上的内旋流和和向下的外旋流两种流动方式。而在壁面处因为流体边界层的存在,其轴向速度大小为零。

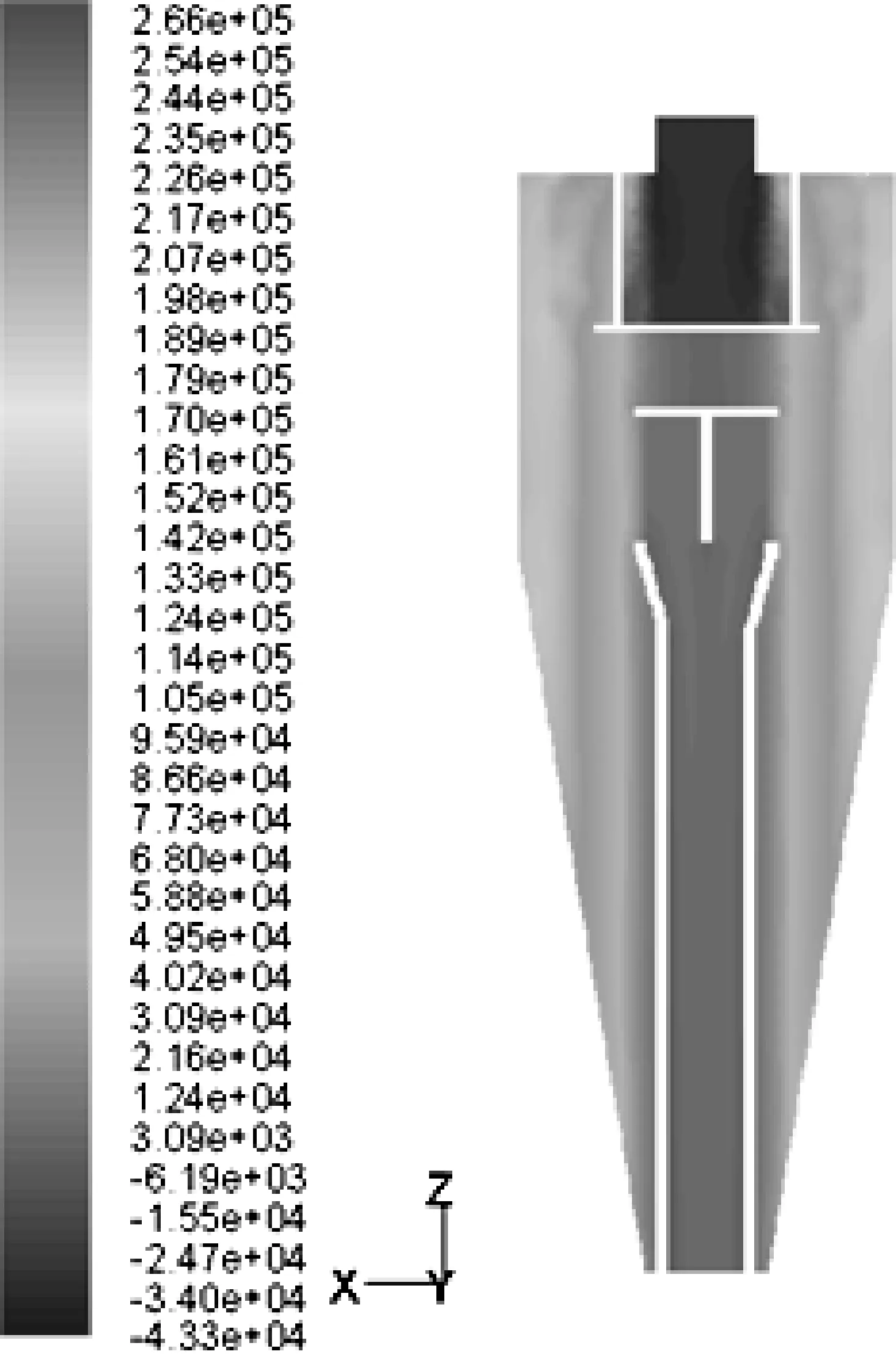

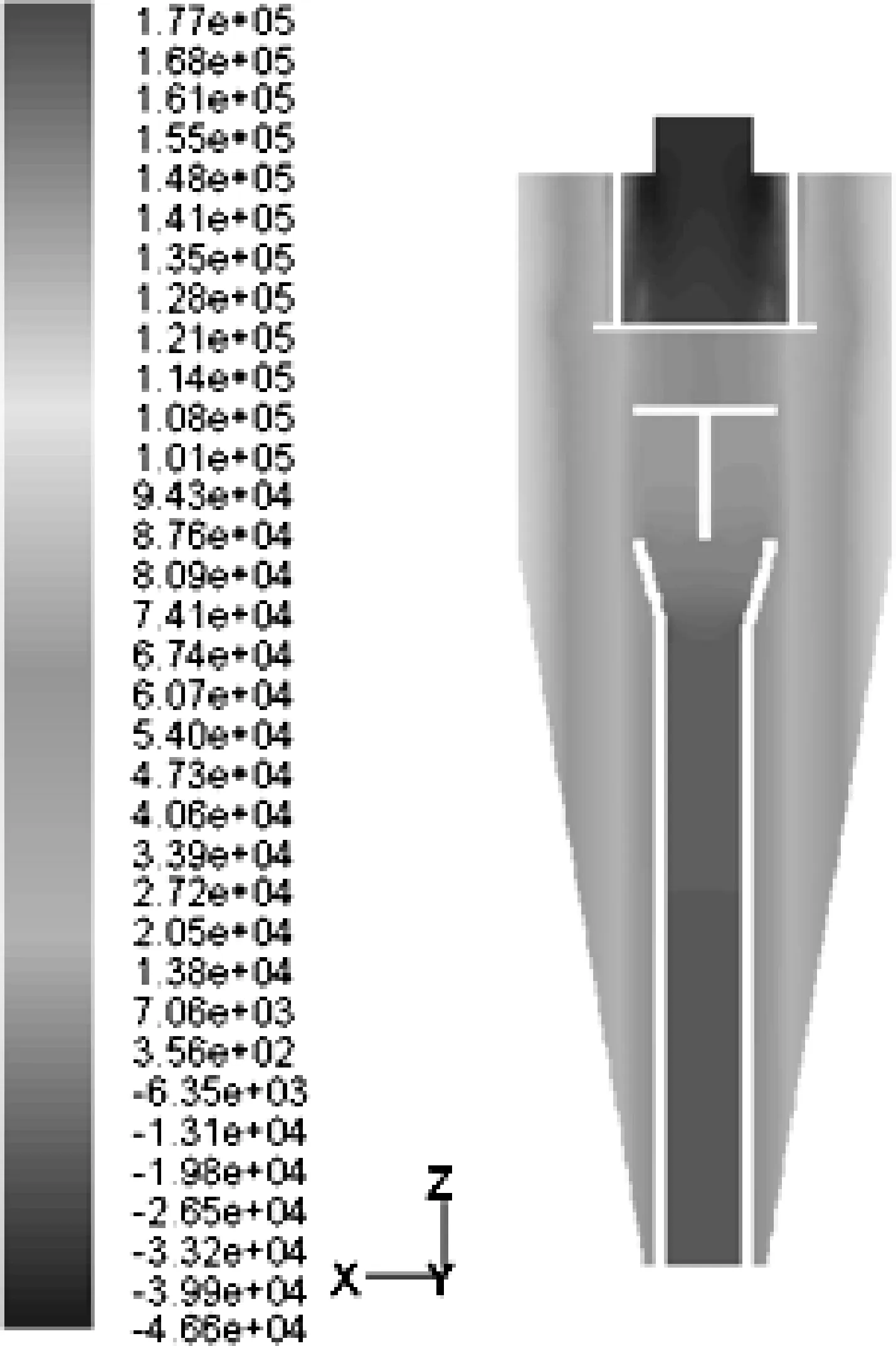

4.3 整机压力分布

图7和图8分别是旋流器整机的总压和静压分布图。从图中可以看出,压力由中心至壁面逐渐增大。其中在溢流入口处,旋流器内部的总压和静压都出现了较大变化,该处的总压和静压损失均比较大,这也致使溢流的总压和静压较低。对于总压损失原因的分析,在溢流入口处,流体由旋转的切向运动逐渐变成在溢流管内的轴向运动,由此可以推断出流体在此处由于其流向发生了改变,产生了流动转向损失,致使总压在此处发生了突变。

图7 整机总压分布

图8 整机静压分布

对于静压损失,主要是因为旋流器内部的压力由外壁向中心不断减小,中心存在有空气柱的为低压区。另外,流体沿径向流入溢流管,也会存在一定的流动损失。

5 结束语

应用流体计算软件FLUENT对动态水力旋流器的内部流场进行了模拟,准确地反映出了流场内部速度场和压力场分布情况。本文所建立的数学模型可实现对径向和轴向速度分布规律的模拟,能方便、快捷地对其性能进行预测,对内流场模拟的结果有助于对动态水力旋流器的结构及性能进行分析,并可为设计提供理论上的指导。

[1] 蒋明虎, 赵立新, 李枫,等. 旋流分离技术[M]. 哈尔滨: 哈尔滨工业大学出版社, 2000.

[2] 王尊策,时培明,吕凤霞.复合式水力旋流器内部流场的数值模拟[J]. 石油学报,2005,26(1):125-128.

[3] 苗长山,李增亮,赵新学,等.多相混输泵的数值模拟及与实验结果对比[J].石油机械,2007, 35(11):1-4.

[4] 刘忠烈,陈猛,李增亮.基于CFD的井下混抽泵叶轮有限元分析[J].石油机械,2011,39(2):19-22.

[5] Yakhot V, Orzag S A. Renormalization group analysis of turbulence[J]. Basic theory. Scient Comput,1986(1):3-11.