弹体堆焊铜带测试与分析

2011-01-11刘淑艳侯秀菊王淑华

刘淑艳 侯秀菊 王淑华 邓 华

(国营第一二三厂理化计量中心,齐齐哈尔市 161046)

弹体堆焊铜带测试与分析

刘淑艳 侯秀菊 王淑华 邓 华

(国营第一二三厂理化计量中心,齐齐哈尔市 161046)

某产品的主体零件由弹体和铜带组成,弹体和铜带的传统结合方法是将紫铜或铜合金制成环状铜带,并镶嵌入弹体上的铜带槽内,这种生产方法的弹体与铜带之间是一种机械连接,其缺点为在挤压的过程中薄壁弹弹体易产生变形,有时还出现铜带松动现象,影响和制约该零件作用效果的提高。针对这种情况,提出铜带以TIG电弧焊,采用堆焊的方法将铜合金堆焊到弹体基体上,采用能谱和光谱分析了铜合金层泛铁量,铜合金层内和界面的成分变化,通过扫描电镜、光学显微镜观察了铜合金层、界面、弹体的组织形貌特征,并进行了弹体和铜带力学性能分析。

弹体 铜带 堆焊 铜合金

1 试验工艺过程及材料的选择

试验工艺过程:弹体冲压→弹体粗车→堆焊铜带→弹体热处理→铜带粗车→铜带收带→弹体精车。

试验所用材料的化学成分及性能值见表1、表2、表3(弹体的材质为45CrNiMoVA,堆焊用铜合金焊丝选用Hs201)。通过试验确定满足铜带焊接的焊速、电流、电压、保护气体流量、冷却介质等最佳工艺参数[1-2]。

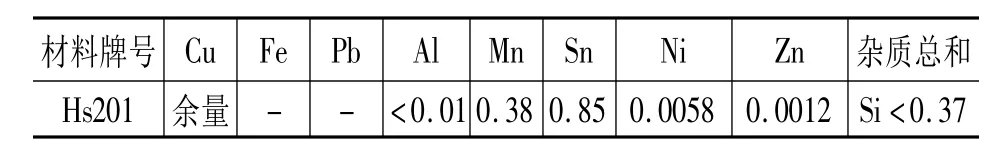

表1 试验用基体材料的化学成分 %

表2 Hs201焊丝的化学成分 %

表3 Hs201 焊丝力学性能

2 试验分析项目与结果

2.1 铜带中泛铁分析

铜与钢在高温下无限互溶,在焊接过程中,钢基体元素会通过溶解进入液态铜合金中,当热输入过大时,钢基体大量熔化,在电弧力的搅拌作用下与液态的铜合金混合,冷却凝固在铜合金层中,这个过程是铜合金的稀释过程,其中的铁被称为铜带中的泛铁。当铜带中的泛铁量高时,弹带脆性增大,强度降低,因此要对弹带中的泛铁量加以控制,工艺要求铜带中的泛铁量小于3%。

(1)能谱分析

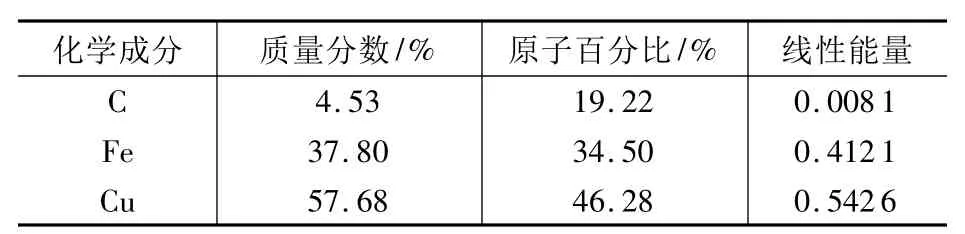

利用电子显微镜对铜带中的泛铁量进行了能谱分析,分别在距界面0.2、2、20μm的铜带侧进行能谱分析,能谱分析及成分含量见表4-6。

表4 距界面0.2μm铜带侧成分

表5 距界面2μm铜带侧成分

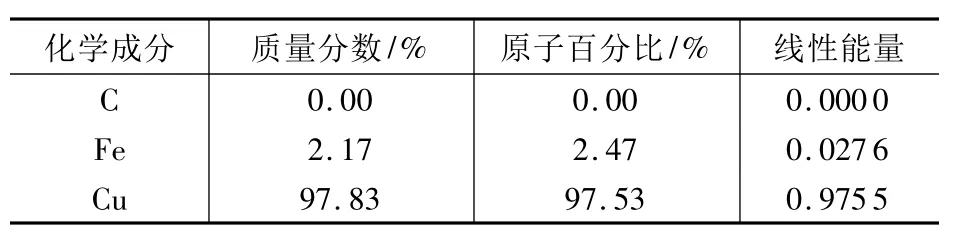

图6 距界面20μm铜带侧成分

结果表明,在距界面0.2μm处铜带的泛铁量为37.8%;在距界面2μm处铜带的泛铁量为6.06%;在距界面 20μm处铜带的泛铁量为2.17%。随着距界面距离的增加铜带中的泛铁量不断降低,含铜量不断增加,在距界面20μm处铜带中的含铜量接近焊丝铜含量,含铜量大于97%,泛铁量小于3%。

(2)光谱分析

利用光谱分析仪对铜带进行逐层分析,主要分析铜带中 Cu、Fe、Sn、Mn、Si、Mn 的含量,测得含铜量为97.83%,泛铁量为2%,结果列于表7。

2.2 显微组织分析

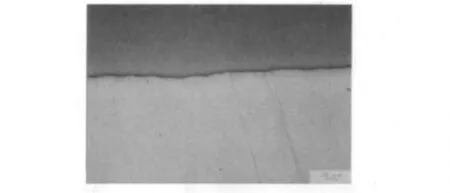

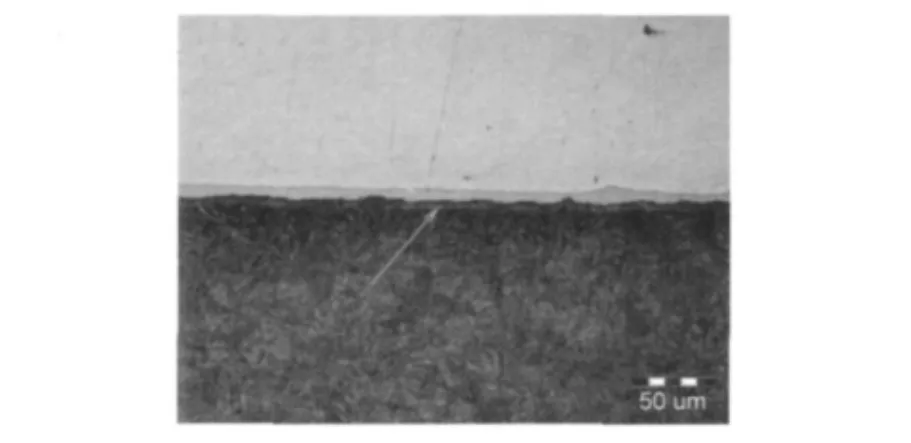

观察显微图(见图1),熔合区为一条清晰熔合线,并无明显熔深,无界面渗透裂纹,结合界面平整,未见焊接缺陷。

表7 焊接铜带化学成份数据表

图1 堆焊接头显微照片(50×)

(1)热处理前弹体与铜带及界面的显微组织

热处理前弹体为冲压状态,其原始组织为铁素体+珠光体(见图2),铜带的显微组织为铸造组织(见图3),由于焊接热循环冷却速度很快,造成过冷度大,组织形成速度快,铁、碳原子来不及充分扩散,奥氏体发生非扩散型转变,由面心立方γ-Fe转变成体心立方α-Fe,即形成表层的马氏体组织,随着过冷度的减小,依次形成马氏体+贝氏体→贝氏体+屈氏体→珠光体+铁素体[3]。因此,在弹体与铜带的界面处形成一宽度为257.98 mm的热影响区(见图4),且界面处存在少量的铜铁固溶体(见图5)。

(2)热处理后弹体与铜带及界面的显微组织

热处理后弹体的组织为回火索氏体(见图6),铜带的显微组织为铜的α固溶体(见图7),晶粒度约为0.090mm,热处理后热影响区消失(见图8),界面处的铜铁固溶体量增加,形成了一厚度大约为20μm左右反应层,对其进一步放大500×(见图9),发现铁发生微量熔化,说明了堆焊工艺保证了基体的微量熔化。

图9 界面金相照片(500×)

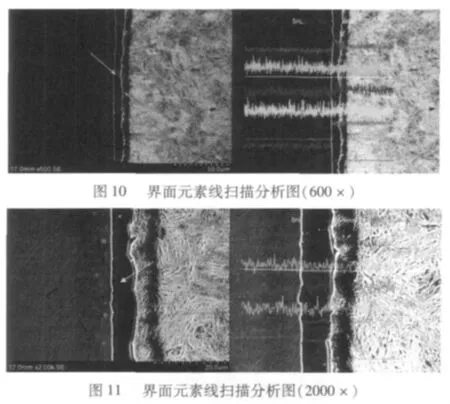

(3)界面反应层的线扫描分析

界面反应层分为两层,如图10中箭头所示。为了得知反应层成分组成,进行扫描电镜分析(见图10)。通过对界面进行元素线扫描分析,线扫描没有出现成分平台,钢铜两侧Sn、Cr、Mn含量无大的波动,钢侧Fe含量高,铜侧Cu含量高,界面处Si含量高于钢铜两侧,两个反应层金相观察颜色的不同,是因为含有Si、Cr、Mn等合金元素的量不同,进一步放大为2000×,分析界面元素分布情况,如图11所示。图11所指地带颜色暗是因为界面处合金元素含量较高不耐腐蚀。

2.3 力学性能分析

(1)拉伸试验

弹体堆焊上铜带后热处理,热处理后进行弹体与铜带的拉伸试验,拉伸试验的结果见表8-9。

表8 弹体拉伸试验数据表

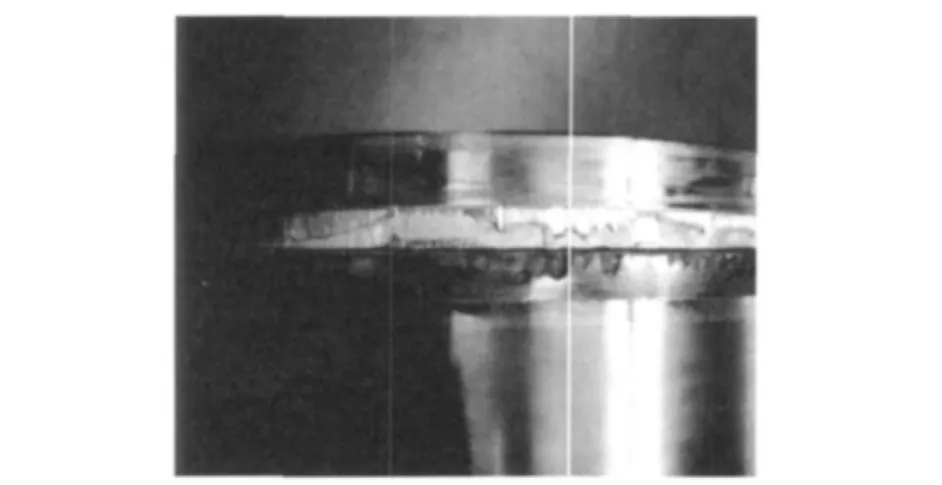

(2)剪切试验

弹体与铜带焊接结合的牢固强弱的直接反映是铜带与弹体界面的剪切强度,剪切试验所用的仪器为300t油压机,剪切力从0~300t逐渐加载,在100t压力作用下,铜带被撕裂,查看剪切后铜、钢界面是否有铜带、弹体发生剥离现象,结果是铜带未从连接处剪切掉(剪切图见图12)。

表9 铜带拉伸试验数据表

图12 弹体焊接铜带剪切图

(3)显微硬度试验

为进一步详细了解界面铜侧硬度是否均匀,特进行了显微硬度试验,结果见表10。

表10 弹体焊接铜带显微硬度数据表

从表10显微硬度值可以看出,铜带侧距界面0.5 mm以内,铜带硬度值变化不大,超过0.5 mm,随着距离的增加铜带硬度逐渐均匀降低,超过3.0mm,铜带硬度基本稳定。

2.4 熔深检查

将堆焊铜带车剩0.1~0.2 mm厚度,用500g 20%的三氧化铬,50mL 8%的硫酸,950mL水配成铬酸溶液,将铜层浸泡掉观察表面,结果母材表面无熔深坑状,母材表面无裂纹及微裂纹。

3 结论

通过对铜带中泛铁量,弹体、铜带及界面的显微组织,弹体和铜带力学性能,熔深等进行检测得出:(1)能谱与光谱分析的数据均证明铜带中的泛铁量在3%以下。(2)弹体、弹带显微组织正常,界面连接良好无焊接缺陷;界面反应层的线扫描分析可知无成分平台出现,即合金层中没有脆性化合物生成,两个界面反应层均为铁基固熔体,是由微量熔化的铁经过熔化再凝固生成的,界面实现了冶金结合。(3)拉伸试验结果表明弹体和铜带的性能值均达到了工艺性能指标,剪切试验结果表明铜、钢结合牢固,铜钢的连接强度大于铜自身强度,满足要求;显微硬度值波动不大,基本稳定。(4)熔深检查结果满足工艺要求。

弹体堆焊铜带焊接工艺实现了弹体和铜带的冶金连接,满足了弹体和铜带的显微组织、力学性能等要求,可保证焊接生产质量。

[1]周振丰.焊接冶金学[M].北京:机械工业出版社,1996:166-180.

[2]中国机械工程学会焊接学会,焊接手册:第2卷[M],机械工业出版社,2001:844-848.

[3]吕世雄,杨士勤.堆焊铜合金/35CrMnSiA接头的界面结构特征[J].焊接学报,2007,2(28):2.

DETECTION AND ANALYSISOF SHELL BODY BUILDING-UPWELDING COPPER BELT

Liu Shuyan,Hou Xiuju,Wang Shuhua,Deng Hua

(123 factory physical-chemical batching test institution,Qiqihar 161046,China)

Main body of some product are composed of the steel pipe and the copper belt,traditional union method of the steel pipe and copper beltwasmakes the red copper or the copper alloy the ring copper belt,inset into on copper belt groove,copper belt and the steel body was one kind of solderless joint in thismethod,in the extrusion process deformation easy occurs in thin-walled of shell body and the copper belt loose phenomenon also presents,affects and restricts the function effect enhancement of this components.In view of this kind of situation,itwas proposed that the copper beltwaswelded by the TIG arc,the built-up welding was used to weld the copper alloy to the steel pipe substrate.The influence ofwelding process to the contentof Fe and performance of the copper alloy levelwas analyzed,ingredient changewas studied in the copper alloy layer and the surface through energy dispersive X-ray,the copper alloy layer,interface,the shell body organization characteristic and copper beltmechanical performance were observed through the SEM(scanning electron microscope)and the opticalmicroscope,analytical Mechanics function of shell body copper belt.

shell body,copper belt,built-up welding,copper alloy

2011-10-02