多维色谱技术配合三氧化二铝毛细柱检测溶解乙炔中烃类杂质①

2011-01-10邹震,邱彬

邹 震,邱 彬

(1.福州大学化学化工学院,福建福州 350108;

2.国家化学工业气体产品质量监督检验中心,福建福州 350025)

·分析与测试·

多维色谱技术配合三氧化二铝毛细柱检测溶解乙炔中烃类杂质①

邹 震1,2,邱 彬1

(1.福州大学化学化工学院,福建福州 350108;

2.国家化学工业气体产品质量监督检验中心,福建福州 350025)

利用多维色谱的中心切割技术与三氧化二铝毛细柱配合检测溶解乙炔中的烃类杂质,此法也适于检测高浓度气体中的微量杂质。

多维色谱;中心切割;三氧化二铝毛细柱

乙炔作为一种焊割气在造船、机械制造等领域具有重要用途。随着电石等原材料价格上涨,有些不法制造商往溶解乙炔中掺混价格相对低廉的液化石油气,以获取最大利润。溶解乙炔在掺混液化石油气后,会产生焊接质量下降,生成有害于人体健康的一氧化碳等严重后果,甚至会导致爆炸。国家标准 GB 6819—2004溶解乙炔中规定的溴水法和发烟硫酸法无法对其中的烃类杂质进行定性、定量。随着气相色谱在各类检测机构逐渐普及,考虑应用气相色谱法来检测溶解乙炔中的烃类杂质,通过对组分分析来判断溶解乙炔中是否掺混了液化石油气。

开发一种色谱分析方法,首先要选择一种合适的色谱柱进行各组分的分离。三氧化二铝毛细柱主要用于分析 C1~C10烃类物质,尤其是用于 C1~C5烃类的全分析。三氧化二铝 PLOT柱对轻烃具有很高的选择性,是用于烃类分析效果最佳也是使用量最多的柱型。

溶解乙炔掺混液化石油气后具有以下两个特征:1)混合气中烃类物质丰富,除乙炔外,还含有液化石油气中包含的甲烷、乙烷、乙烯、丙烷、丙烯、异丁烷、正丁烷、异丁烯、1-丁烯、反 2-丁烯、顺 2-丁烯等多种成分;2)乙炔在混合气中占主要部分,一般在 70%以上。在色谱系统为一维单检测通道时就可能产生以下结果:距离乙炔主峰较远的烃类物质如甲烷、乙烷、乙烯、丙烷、丙烯等可以形成较好的色谱峰,而与乙炔距离较近的异丁烷、正丁烷等烃类杂质峰可能会被乙炔主峰所覆盖,无法实现定性与定量。本文就是研究在采用三氧化二铝毛细柱分析溶解乙炔与液化石油气混合气时,如何实现混合气的全组分分离,分析毛细柱的适用范围,并探讨将研究结果扩展到其它高纯气体检测的可能性。

1 实验部分

1.1 实验设备与标准气

1.1.1 一维单检测通道气相色谱系统

本实验首先搭建最基本的色谱检测系统,由六通阀、三氧化二铝毛细柱、FID检测器构成,整个设备构建在北分 SP2020气相色谱上。SP2020型气相色谱仪是北京分析仪器设备厂新推出的一款机型,具有反控功能。工作站软件采用 BF系列软件,支持反控功能。三氧化二铝毛细柱由美国安捷伦公司生产,具体参数为柱长 50 m、直径 0.53 mm、膜厚15μm。

1.1.2 一维单检测通道双毛细柱串联气相色谱系统

本系统与 1.1.1区别在于将 50m三氧化二铝毛细柱改为两根 30m三氧化二铝毛细柱串联。

图 1 具有中心切割功能的多维气相色谱原理图Fig.1 The schem atic ofm u ltidim ensional gas chrom atographyw ith center cutting function

1.1.3 具有中心切割功能的多维气相色谱系统

在 1.1.1基础上,不改变色谱工作条件,对色谱结构进行重新设计,改造成图 1所示结构。在该色谱结构中预柱与分析柱均采用 A l2O3毛细柱,每根柱长均为 30m,柱直径 0.53mm,膜厚 15μm,其中V 2阀为中心切割阀,整个工作流程由 3个关键环节构成,与此相对应有三个通道。当V 2阀处于初始状态时,六通阀 1、2口相通,预柱与分析柱串联,样品直接通过两个色谱柱进入 FID检测器B,将以上气路命名为通道 1。另一路载气通过气阻 1后,由V 2阀 3、4、5、6口再经气阻 2直接进入 FID检测器 A;当 V 2阀处于切割切换状态时,一路载气通过毛细预柱,经过 V 2阀 1、6口再通过气阻2进入 FID检测器A,此气路命名为通道2;另一路载气通过气阻 1,再经V 2阀 3、2口进入毛细分析柱,最后进入 FID检测器B,此气路命名为通道 3。

上述方案的基本思想是在 V 2阀处于初始状态时,将多组分标准气通过通道 1,确定各组分的大致出峰顺序,以此为基础在 V 2阀处于切割切换状态下由通道 2通过 FID检测器 A精确定出样品气各组分通过预柱的精确保留时间,特别是主组分(乙炔)的出峰位置,再以此为依据确定对乙炔色谱峰进行中心切割的 V 2阀切换时间,使 V 2阀在主组分色谱峰一从预柱流出时就由初始状态切换到中心切割状态,让大部分乙炔由通道 2经 FID检测器A排出,之后再回到V 2初始状态,由分析柱对保留下来的各组分进行精确分析,这就是所谓的“中心切割”技术。

1.1.4 标准气

配制以氮气为平衡气,包含甲烷、乙烷、乙烯、丙烷、环丙烷、丙烯、异丁烷、乙炔、丙二烯、正丁烷、反 2-丁烯、1-丁烯、异丁烯、顺 2-丁烯、甲基乙炔、1,3-丁二烯 16种常用烃类的标准气。n

表 1 气相色谱工作条件Table 1 GC operating conditions

1.2 试验条件

在 1.1中虽然有三种气相色谱检测系统,但它们都是由三氧化二铝毛细柱与 FID检测器这两个最基本的单元组成,在柱温与流量的设置上是相同的。下面结合设备配制以 1.1.1气相色谱系统为例制定色谱工作条件如表 1所示。

1.3 以一维单通道色谱系统检测以氮气为平衡气含 16种烃类杂质的标准气

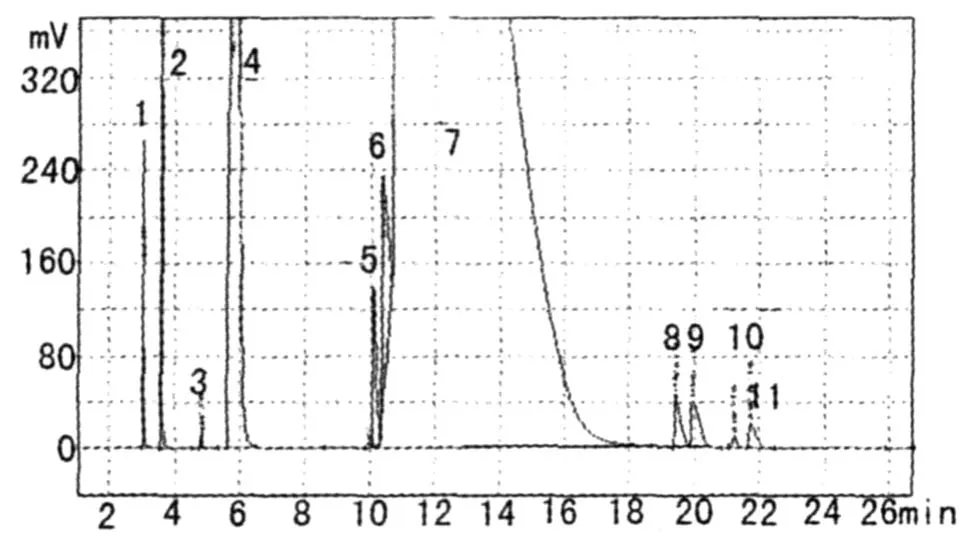

在表 1的设备及工作条件下,检测以氮气为平衡气含 16种烃类杂质的标准气,所得谱图见图 2,各组分保留时间见表 2。

图 2 以N2为平衡气的 16种烃类杂质的标准气谱图Fig.2 Ch rom atogram of 16 kindsof hyd rocarbon im pu rities in standard gasw ith nitrogen as balance gas

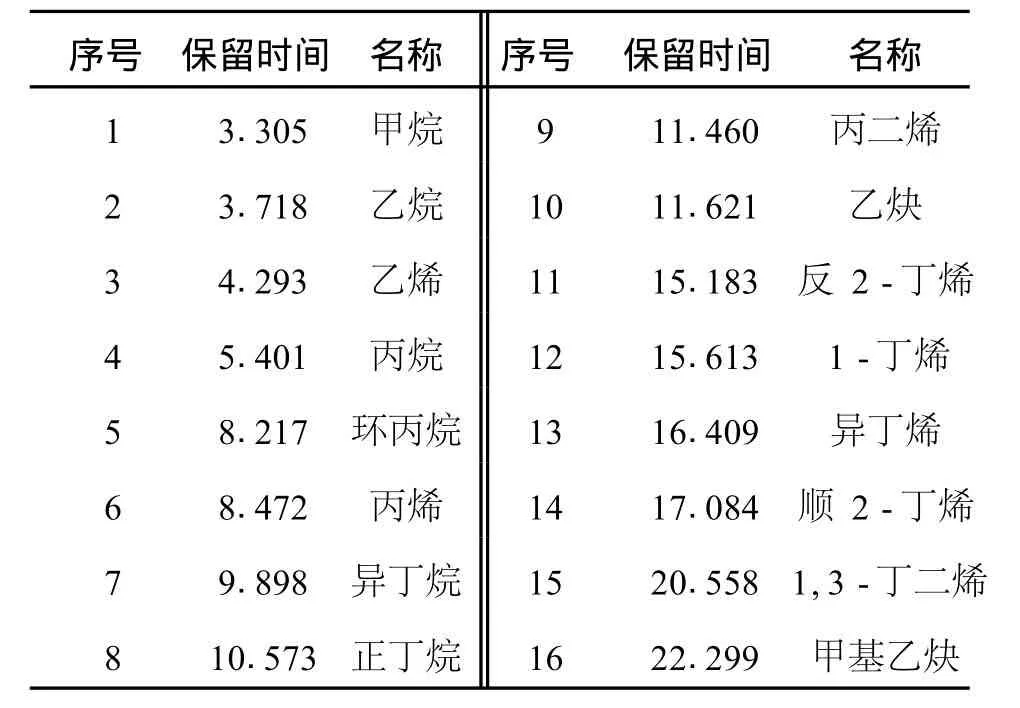

表 2 16种组分标准气保留时间Table 2 Retention tim e of 16 kinds of component in standard gas

1.4 以一维单通道双毛细柱串联色谱系统检测溶解乙炔与液化石油气混合气

同样在表 1的设备及工作条件下,采用两根 30 m三氧化二铝毛细柱串联检测溶解乙炔与液化石油气混合气,所得谱图见图 3。

图 3 溶解乙炔与液化石油气混合气谱图Fig.3 Chrom atogram ofm ixture containing dissolved acetylene and LPG

1.5 以多维气相色谱系统检测溶解乙炔与液化石油气混合气

1.5.1 检测基本流程

基于 1.1.3多维色谱设计的基本思想,需完成以下几个预备工作:1)通过 V 2阀切换,检测和调节1、2、3通道流量,使其大小大致相同,确保在 V 2阀切换前后谱图基线不会发生跃变;2)将 V 2阀置于初始状态,通入多组分标准气,在通道 1进行检测,确定各组分的出峰位置及顺序;3)将 V 2阀置于切换状态,通入样品气,在通道 2进行检测,确定样品气主组分出峰时间 (即主组分流出预柱的时间);4)根据步骤 3)确定的主组分时间确定V 2阀中心切割时间。

检测时,样品气首先通过通道 1,当主组分一流出预柱时V 2阀马上切换到通道 2状态,主组分由通道 2经由 FID检测器 A排出,在主组分大部分排出后,V 2阀再切换到初始状态,继续在通道 1完成其它烃类杂质的检验。

1.5.2 V 2阀时间窗口的设定试验

从以上基本流程可以看出要检测混合气关键在于如何准确设定V2阀的切割时间。为便于论述,我们将V2阀从初始状态转到中心切割的切换状态的时间点称为开启时间,将V 2阀从中心切割的切换状态转到初始状态的时间点称为关闭时间,开启时间和关闭时间之间的时间段称为时间窗口。以下将通过几个试验介绍设定V2阀的时间窗口设定过程。

1.5.2.1 用多维色谱通道 2检测溶解乙炔与液化石油气混合气

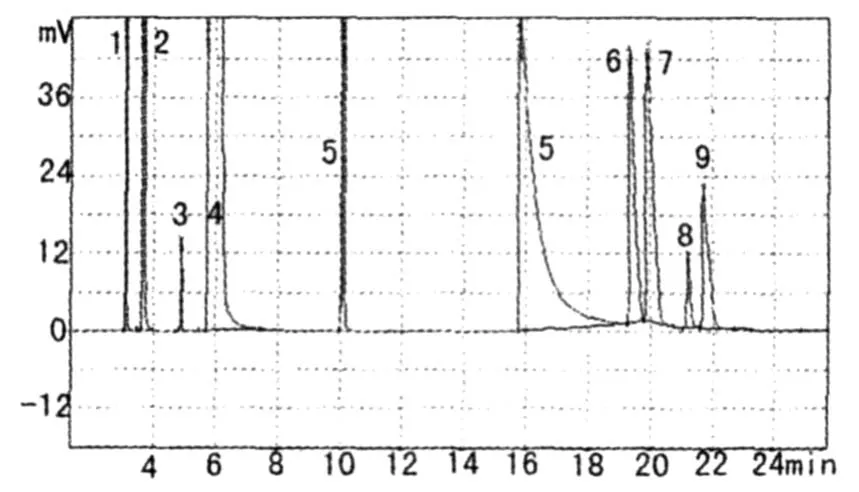

将溶解乙炔与液化石油气混合气通过多维色谱通道 2,以精确检测各组分流出毛细柱预柱的时间,获得谱图如图 4所示。

图 4 多维气相色谱通道 2检测溶解乙炔与液化石油气混合气Fig.4 The detection ofm ixture containing disso lved acetylene and LPGw ith channel2 inm u ltidim ensional gas chrom atography

1.5.2.2 以 7.3~13 m in为时间窗口进行主组分中心切割试验

首先我们选择 7.3~13 m in作为时间窗口,对乙炔主峰进行中心切割,获得谱图如图 5所示。

图 5 时间窗口为 7.3~13m in时的谱图Fig.5 Chrom atogram when tim ew indow is from 7.3 to 13m in

1.5.2.3 以 8.5~12.5 m in为时间窗口进行主组分中心切割试验

接着采用 8.5~12.5m in作为时间窗口进行中心切割,对乙炔主峰进行中心切割,获得谱图如图 6所示。

图 6 时间窗口为 8.5~12.5m in时的谱图Fig.6 Chrom atogram when tim ew indow is from 8.5 to 12.5m in

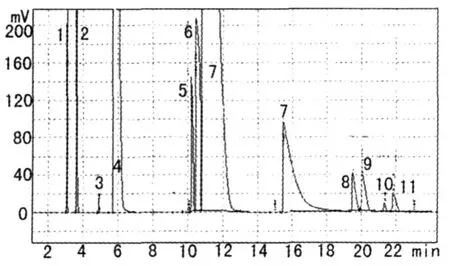

1.5.2.4 以 8.0~12.5 m in为时间窗口进行主组分中心切割试验

接着采用 8.0~12.5m in作为时间窗口进行中心切割,对乙炔主峰进行中心切割,获得谱图如图 7所示。

图 7 时间窗口为 8.0~12.5m in时的谱图Fig.7 Chrom atogram when tim ew indow is from 8.0 to 12.5m in

2 结果与讨论

2.1 多维气相色谱在分析溶解乙炔中烃类杂质的应用

根据传统的多维色谱技术,气相色谱中色谱柱分为预柱和分析柱,它们具有不同的固定相或选择性,混合物在预柱上预分离成几个“集群”,将需进一步分离的不同“集群”转移到不同性质的分析柱上进行更为有效的分离。

但对于掺混了液化石油气的溶解乙炔来说,由于里面包含了多种烃类及其它有机物,各种色谱峰出峰密度大(如图 2所示),所采用中心切割系统具有特殊性。

本文所介绍的中心切割色谱检测系统具有以下几个特点:

(1)采用一个独立的 FID检测器 A进行色谱峰定位。如本系统原理图 1所示,V 2阀开启时间必须以主组分流出预柱的时间作为基准进行确定,如果没有安装 FID检测器A,仅凭 FID检测器B测得的谱图是无法对乙炔流出预柱的时间进行准确判定的,这是因为从 FID检测器 B上获得的各组分的保留时间是各组分先后通过预柱与分析柱(即通道 1)的出峰时间,而不是仅仅通过预柱的时间。在这种情况下,如果没有 FID检测器 A对乙炔峰进行定位,无疑会增加了工作的低效和盲目性,仅可凭经验通过大量的实验来确定时间窗口。

(2)采用A l2O3毛细柱作为分离预柱。本检测系统不宜用大容量填充柱作为预柱,这是因为虽然填充柱柱容量大,但是由于其分离能力不如毛细柱,难以对包含有多组分且组分之间保留时间十分接近的混合气进行有效的预分离,而使用毛细柱作为预柱进行预分离,可将大部分杂质分离在主峰之外,再通过中心切割的方法精确地将主峰中仅存的少量杂质(例如正丁烷)从主组分(乙炔)中分离出来,独立进行定性定量。

2.2 最佳中心切割时间窗口的确定

正如前文所述,中心切割的关键在于如何准确设定V 2阀的切割时间,由于有多种烃类的色谱峰与乙炔峰十分接近,因此如何使中心切割只排出乙炔主组分而不将其余烃类杂质排出,成为一个十分关键的问题。

作为设定时间窗口的基础,我们必须准确获得各组分流出预柱的时间,通过多维色谱通道 2,可由FID检测器A准确获得这些时间点,见图 4。通过该色谱图,可根据主组分出峰时间大致确定 V 2阀切换时间。我们选择中心切割时间窗口的原则是:在排掉乙炔组分的同时,保证乙炔峰前面的异丁烷、正丁烷,乙炔后面的异丁烯、1-丁烯、反丁烯、顺 2-丁烯的面积达到最大。在 1.5.2节中在几乎相同的色谱工作条件下,完成了 7.3~13 m in、8.5~12.5 m in、8.0~12.5 m in多个时间窗口的测试,最终在8.0~12.5m in时间窗口将正丁烷从乙炔主峰中完全分离出来,峰面积达到最大,正丁烷的峰底 (连接峰起点与终点之间的直线)几乎与基线重合,与乙炔峰达到了非常完美的分离效果。

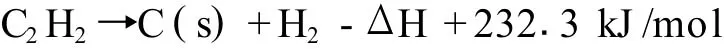

2.3 定性与定量方法探讨

乙炔与液化石油气混合气中含有十几种烃类组分,在色谱对各组分进行有效分离后,如何对它们进行定性与定量必须认真加以研究。根据本检测系统的特点,用外标法对混合样品气进行定量比较合理。但首先要面临的一个问题就是标准气如何配制。正如前文所述,若以氮气为平衡气配制低含量多组分标准气,即使不经过中心切割也能实现多组分的有效分离,但样品中如含有大含量组分 (如乙炔、丙烷等),各组分的保留时间与出峰顺序将与上述标准气的保留时间与出峰顺序出现较大差别,无法实现准确的定性与定量。理论上的解决办法是配制一种与样品气各组分含量大小相近的标准气,但考虑到乙炔在混合气中含量很高(一般在 70%以上),为避免乙炔在较大压力下(0.2M Pa)发生如下的分解反应,引起爆炸,标准气的配制压力不可高于 0.3 M Pa,这样的标准气可供使用量是极低的。最好是有配气装置,在保证乙炔不发生分解反应的前提下配制与样品气组分含量接近的标准气进行定性定量,现配现用。

2.4 本课题多维气相色谱仪的扩展使用及局限性

除可检测乙炔中烃类杂质外,本气相色谱还能检测高纯度烃类物质 (如工业乙烯、工业丙烯、异丁烯、异丁烷等)中杂质含量,可作为一种通用检测系统。即使不同样品主组分出峰时间不同,也可通过设定V 2阀切换时间,在任意时刻对其进行中心切割,可根据需要对时间窗口大小进行任意调节,甚至为了分离主组分色谱峰中多种杂质,还可对该主峰进行多次切割,以分离出这些杂质。如果样品气中有多个大组分物质如丁烷 (主要成分为异丁烷与正丁烷),需要检测其中杂质成分,也可对这些大组分分别进行中心切割。如果进一步进行功能扩展,还可将预柱与分析柱更换成不同类型的色谱柱、进行不同组合,同时加装一个对任何物质都有响应的TCD检测器用于分析通过预柱各组分的保留时间,这样就可对更多种类的气体进行检测。

但是考虑到生产实际情况,由于生产原料和工艺原因,溶解乙炔中可能含有相当数量的磷化氢、硫化氢和水分等杂质,这些物质极易对三氧化二铝毛细柱造成损坏;且毛细柱柱容量小,在不断分析大浓度乙炔后,各组分的保留时间会不断变化,组分间的分离度会越来越差,甚至造成整根柱子报废。因此,仅在以科研为目的,并对样品进行充分过滤净化后才可采用三氧化二铝对溶解乙炔中烃类杂质进行检测,对于生产企业和产品质量监督检验部门常年大批量检测则不宜采用。

3 结 论

本文重点论述了利用多维色谱与三氧化二铝毛细柱相配合检测溶解乙炔与液化石油气的混合气,利用一个独立的 FID检测器准确测定主组分流出预柱的时间,通过多次试验找出最佳的中心切割时间窗口,从而将乙炔主组分大部分排出系统,使被覆盖的烃类杂质得以分离出来进行独立的定性与定量。该检测系统可实现对所有烃类杂质的定性与定量,同时也可用于其它高纯气体中杂质的检测。

The Detection of Hydrocarbon Im pur ities in D issolved Acety leneW ith M u ltid im en siona lChrom a tography And A lum inum O x ide Capillary Co lum n

ZOU Zhen1,2,Q IU B in1

(1.Co llege of Chem istry and Chem ical Engineering,Fuzhou University,Fuzhou 350108,China;

2.China NationalChem ical GasQuality Supervision and Inspection Center,Fuzhou 350025,China)

U se central cutting techno logy ofm u ltidim ensional chromatography and alum inum oxide capillary co lum n for the detection of hydrocarbon impurities in disso lved acetylene.Thism ethod is suiTable for detecting trace impurities in high purity gases too.

m u ltidimensional chrom atography;central cutting;alum inum oxide capillary co lum n

TB657.7

A

1007-7804(2011)03-0020-06

10.3969/j.issn.1007-7804.2011.03.006

2011-04-08

邹 震(1972),国家化学工业气体产品质量监督检验中心高级工程师,福州大学化学工程专业在读工程硕士,多年从事气体检测技术开发、气体产品质量检验。