多通阀在油井计量中的应用

2011-01-10王宏春陈文朱安江中国石油新疆油田分公司采油二厂

王宏春 陈文 朱安江 中国石油新疆油田分公司采油二厂

多通阀在油井计量中的应用

王宏春 陈文 朱安江 中国石油新疆油田分公司采油二厂

目前新疆油田公司所辖油区油井产出液的计量普遍采取立式分离器液位计量法(容积法),配套的工艺流程是计量管汇。多通阀计量将人工切换流程改变为利用多通阀自动切换,通过手动或者自动方式选择某口油井的来液并送入分离器,在分离器配套装置上设计自动液位采集系统,利用分离器量油计量原理自动计量单井产液量。该装置在实现自动计量的同时,大大降低了员工的劳动强度,保证了油井计量的准确性。

多通阀;选通装置控制箱;分离器;油井计量

1 计量管汇配套立式分离器计量

目前新疆油田公司所辖油区油井产出液的计量普遍采取立式分离器液位计量法(容积法),配套的工艺流程是计量管汇。

(1)分离器结构及工作原理。分离器由壳体、油气水混合液进口管线、分离伞、隔板、散油帽、油气水出口管线、量油玻璃管(磁浮子液位计)和底水包组成。油气混合物沿着切线方向进入分离器后,沿着分离器壁旋转散开,油的密度大,被甩到分离器壁,气的密度小则集中上升。液滴落在散油帽上散开,油气进一步分离,油沿散油帽下滑,气上升。上升的气体经下层分离伞收集,从顶部开口处上升进入上层分离伞,经过几次改向,使初分离出来的气体中携带的小油滴吸附聚集成较大的油滴下滑落入分离器的下部,然后经油水混合液出口排出,天然气从分离器顶部的气出口排出。

(2)分离器量油操作。分离器量油操作是利用分离器量油计量工艺设施、设备,依据容积法原理,按照操作流程对油井产液量进行计量的,步骤为:①打开分离器进口阀门(分离器处于运行状态,直接执行下一步);②打开计量井进分离器阀门(上排闸门),待压力平衡后,打开测气阀门,关闭计量井进集油管线阀门(下排闸门);③记录初始液位、开始量油时间和气表底数(对于非智能气表同时记录分离器压力);④达到预定液位时记录液位、量油时间、气表读数,打开分离器出口(过油)阀门,关闭测气阀门,压油;⑤打开计量井进集油管线阀门(下排闸门),关闭计量井进分离器阀门(上排闸门);⑥关闭分离器出口(过油)阀门。

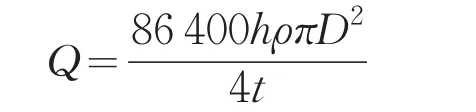

(3)分离器量油原理及计算方法。分离器玻璃管量油是根据连通管平衡的原理,采用定容积计量。分离器内液柱压力与玻璃管内的水压力相平衡,分离器液柱上升一定高度,玻璃管内水柱也相应上升一定高度。因油水密度不同,上升高度也不同,知道了水柱上升的高度,就可换算出分离器内油注上升高度,记录水柱上升高度所需时间,计算出分离器单位容积,就可求得日产量,其式为

式中Q为每天的产油量(t);h为玻璃管内水柱上升高度(m);ρ为水的密度(t/m3);t为水柱上升时间(s);D为分离器的直径(m)。

2 多通阀自动选井的分离器计量

随着油田开发模式的不断改变,开采技术不断的进步和发展,油井产液量计量规模也要求与之匹配,量大、频率高成了制约油井计量的重要因素,多通阀技术的引进较好地改变了传统计量管汇采用人工切换流程计量的诸多不便。

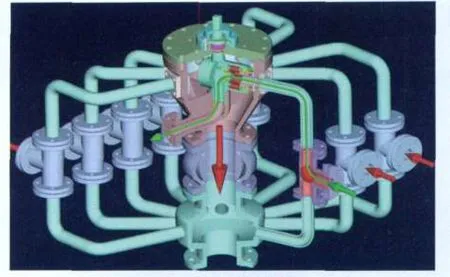

(1)多通阀结构。多通阀主要由阀体、阀盖、阀芯组件和连接架组成,如图1所示。阀体上有数个油井来油入口,1个集输口,1个计量口。阀芯上口与要计量的油井入口相通,下口与计量口相通。阀芯上口与阀体上油井来油入口的密封是借助弹簧预紧力压紧密封环来实现的。

(2)MCP-IC-A集输计量选通装置控制箱(RTU)。多通阀只是一个具有多个孔道的环形组合阀组,要实现自动倒井和自动计量,必须配套使用集输计量选通装置控制箱。MCP-IC-A集输计量选通装置控制箱是一个控制单个集输计量选通装置的智能控制箱,其主要由旋钮状态开关、电源模块、中间继电器及接线端子排、带指示灯的按钮、智能控制箱和箱体等组成。

图1 多通阀结构

(3)多通阀选通工作原理。多通阀计量时由MCP-IC-A集输计量选通装置控制箱编排操作控制程序,电动头带动阀芯做圆周运动,当阀芯的主通道旋转至需计量井进口时,电动头自动停止,选中计量的单井来液(图1中绿色流向线)将通过阀芯的主通道从计量口径输出,利用分离器量油计量原理计量单井产液量;其余的单井来液均直接进入集输计量选通装置的腔体内,从管汇口径输出(图1中红色流向线)。计量选通装置实质上起到了替代人工切换流程(上、下排闸门)计量的作用,并且简化了管汇流程。

(4)多通阀计量操作。利用MCP-IC-A集输计量选通装置控制箱可实现计量按照从小到大的顺序进行,各个井的计量排序可以重复或者间断;若不同油井的计量排序被设置为相同的值,则管汇号排在前面的油井首先被计量。多通阀计量工艺技术是在原计量管汇配套立式分离器计量工艺技术的基础上,将人工切换流程(上、下排闸门)方式转变为利用多通阀配套技术自动控制切换。按照多通阀计量操作规程,将待计量井按计量要求编制计量程序,输入MCP-IC-A集输计量选通装置控制箱。计量设置分为定时计量或定次计量,使用定时计量方式,当到达计量本参数所设定的时间后,自动停止计量。电动头带动阀芯做圆周运动,当阀芯的主通道旋转至需计量井进口时,电动头自动停止,计量井来液通过阀芯的主通道从计量口输入分离器计量,在分离器配套装置上设计自动液位采集系统,利用分离器量油计量原理自动计量单井产液量,其余的单井来液均直接进入集输计量选通装置的腔体内,从管汇口径输出。

3 计量方式比较

(1)计量管汇配套立式分离器计量特点。传统的油井单井产液量计量工艺是利用计量工艺管汇配套立式分离器计量,在油井相对集中区域布设计量站,单井产液通过生产流程进计量站,采用多套上、下排闸门组合管汇,计量时需人工切换流程(上、下排闸门),油井来液进入立式两相分离器分离,然后利用“U”型管原理进行单井产液量计量。计量管汇配套立式分离器计量是传统的计量技术,计量设备简单,员工对计量原理、操作程序较熟悉。但是,其地面配套设施建设规模及投资较大,操作相对较为复杂,1口井的计量需要操作十几次阀门,操作极为不便,劳动强度大;同时,由于是人工操作,在对1口井计量之后,必须将分离器中的来液排出,而来液排出必须再进行十几次阀门的操作。计量取值采用计量设置时间段量油的方式来折算产量,对于间歇出油井计量误差较大,导致原油系统误差为10%~20%。另外,采用分离器计量技术对处于高含水期特别是特高含水期且气液比低的油井计量后的排液十分困难。

(2)多通阀计量特点。多通阀计量是在传统计量工艺管汇配套立式分离器计量的基础上,将人工切换流程(上、下排闸门)改变为利用多通阀自动切换,通过手动或者自动方式选择某口油井的来液进入分离器,在分离器配套装置上设计自动液位采集系统,利用分离器量油计量原理自动计量单井产液量。多通阀计量优点为:第一,操作简单、方便,劳动强度低。操作中只需轻轻点击控制箱的按键,将计量井基本数据输入控制箱,计量操作通过集输计量选通装置控制箱来控制集输计量选通装置的操作,无需进行十几次阀门的操作;操作程序化、流程化、自动化,大大降低了员工的劳动强度。第二,实现全天候计量,保证油井产量客观、真实、准确。该自动计量技术可以根据需要设定计量周期,它可以按照设定的时间进行自动计量,微机随时记录量油结果;可以每天对油井进行多次计量,跟踪1口油井任意时间段的出油情况,保证了油井计量的准确性。第三,低成本投入,操作所需空间小。使用集输计量选通装置,1个计量站一般只需要使用1套或者2套集输计量选通装置,占地面积小,投资仅为传统计量装置的40%~60%。多通阀的结构特点,决定了采用多通阀的计量站工艺管汇实际操作所需空间相对较小,配套房间设施或保温设施规模小,可实现简易配套防护、保温。虽然多通阀计量装置改变了人工切换流程(上、下排闸门)的操作方法,但它的计量基础仍然是分离器计量原理,所以对处于高含水期特别是特高含水期且气液比低的油井计量后的排液十分困难。

10.3969/j.issn.1006-6896.2011.5.032

(栏目主持 关梅君)