圆型堆场堆取料机的结构、安装及使用

2011-01-05曹嘉平徐立新隋小丽

曹嘉平,徐立新,隋小丽

圆型堆场堆取料机的结构、安装及使用

Structure,Installation and Use of Stacker/Reclaimer in Circular Stockpiles

曹嘉平1,徐立新2,隋小丽2

圆型堆场堆取料机广泛应用于水泥厂散状物料的均化堆场,堆料机部分主要由中心立柱、回转装置、悬臂、变幅机构和润滑装置组成,取料机部分主要由箱梁、行走装置、料耙、刮板机组成。由于生产厂家和设计者的不同,结构上会有些许变化,不同的结构对安装的要求也不同,同时也会影响生产运行及设备的性能。下面介绍目前正在应用的几种典型结构的特点。

1 大车行走装置

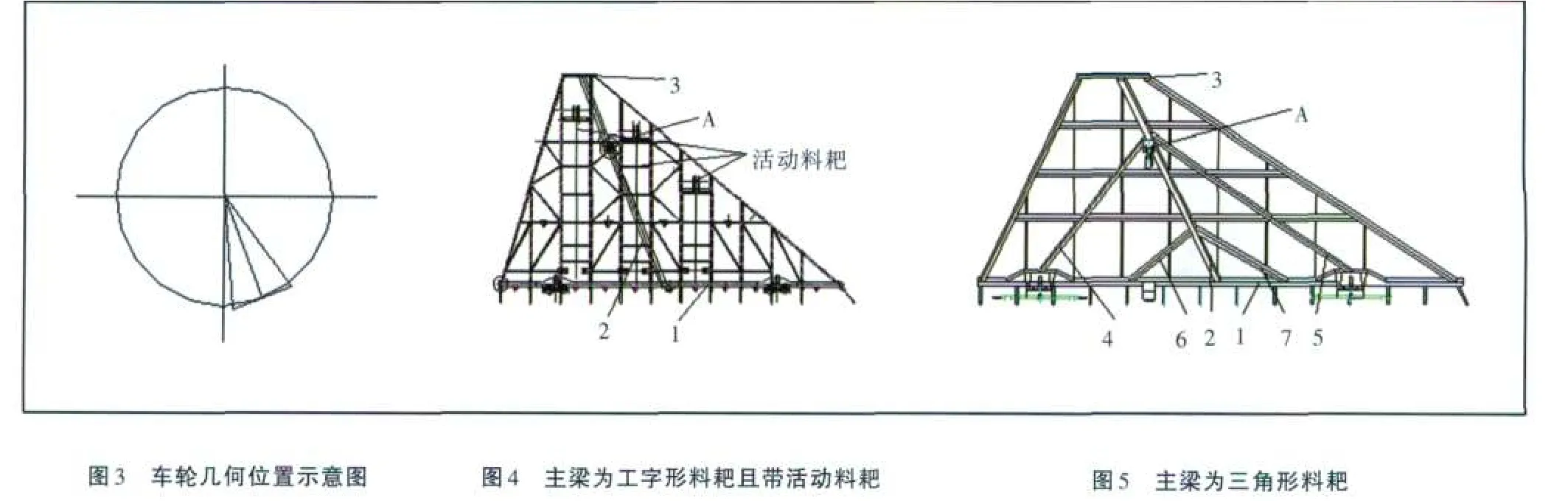

图1为某厂的行走装置,由两个小车四个行走轮组成,端梁为直线结构。圆型堆场堆取料机料耙在单侧,为保证箱梁的稳定性,固定箱梁支座纵向中心线不在端梁体纵向中心线上,向料耙的反方向偏移了一定距离,且固定梁支座横向中心线与端梁体横向中心线成一定角度,以保证两个小车的中心都在行走轨道的中心上。两小车行走在圆形轨道上,每组车轮的中心连线与端梁体横向中心线也要成一定的角度。这种结构使得行走轮的轴径可以做得小些,小车上面的铰支座,可以补偿轨道高低不平的偏差,保证四个轮始终能与轨道贴合,行走平稳。

要使四个车轮能在圆形轨道上行走平稳,行走轮应始终走在轨道的切线上,两组车轮的中心连线与端梁体横向中心线形成一定的角度,设备安装图中给出了这个角度。但在现场实际的安装中,这个细小的角度是不好控制的,很多人在安装的时候只是凭眼睛观察来确定一个大概的位置,这样的结果是行走轮与轨道的切线不平行,从而使小车有一个向轨道圆内或圆外行走的趋势。行走一定距离后,由于箱梁和端梁的限制,小车会克服摩擦力,从轨道径向的偏移位置突然弹回初始安装的位置,从而产生箱梁和端梁的抖动及声响。

要解决这个问题,在安装过程中小车位置的控制很重要,小车的两个车轮连线的中心应该在与轨道同心的圆周上,两车轮的中心连线应该在轨道的切线上。由图3可见,以圆上一点为中心的切线上的对称的两点,到圆的垂直距离是相等的,也就是说两个车轮中心到轨道的垂直距离应该是相等的。所以在安装过程中只要保证两车轮边缘到轨道边缘的距离相等,就可以保证两个车轮与轨道是相切的,就可以保证安装图要求的细小的角度,这种检测方法简单而且容易保证质量。

图2为另一厂的行走机构,与图1行走装置不同的是,端梁上有两个行走轮,端梁不是直的,而是按轨道直径加工成三段折线。两个车轮各为一段,与箱梁联接部分在中间一段上,端梁与箱梁及车轮与端梁间全部为钢性联接,取消了活动铰链。

这种结构简单,对安装过程中端梁找正的要求也简单,保证车轮的垂直度和对轨道边缘的距离就行了,车轮与轨道的相切主要靠端梁的制作加工来保证,安装时调整工作量较小,端梁制作时要求精度相对高些。

2 料耙

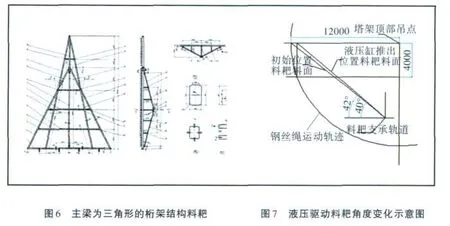

液压驱动的料耙行程有限,因而料耙的宽度一般比行走小车带动的料耙宽,重量也大,在一些严寒地区,为增强冻结料的取料效果,在料耙上增加了类似刮板取料机的活动料耙,更加大了料耙的重量,从而使料耙的结构布置更重要。

图4所示的料耙架上装有三个活动料耙,中间只有一根主梁2,与梁1和梁3的两个横梁的截面相同,工作钢丝绳的吊点A在主梁上,其他横竖方向和倾斜方向上都是截面小的梁。整个平面上主梁成工字形,因而整体的稳定性差,易出现扭曲和挠曲,这个料耙在安装后挠度达280mm。

图4和图5放在一起,可以很明显地发现一个问题,图5钢丝绳的吊点在主梁的一个交点A上,钢丝绳的吊点A左右各有一个成三角状布置的同截面的梁4、5,梁1与吊点A间还有两个成三角形结构的同截面的梁6、7。这种结构的主梁布置为三角形,增强了整个平面的稳定性,钢度也更好。

图6为另一厂家的图,料耙架主结构也是三角形,耙架中心的纵横两根梁与垂直于料耙平面的三角形的加强结构形成了一个立体的桁架结构,而不只是在一个平面内。这种结构的钢度更强,挠曲也就更小。

料耙一般为散货到厂,现场组对。为保证料耙架的平整度,组对时要先组对最下面底梁,再先主梁后次梁顺序组对,然后再组对支撑。焊接也要按此顺序进行,焊接时每根梁都要先焊一端,再焊另一端,以减少焊接收缩带来的料耙架的变形及焊缝开裂。

圆型堆场的取料机只从单侧取料,料耙用钢丝绳悬挂在箱梁一侧,钢丝绳塔架在箱梁上是固定位置的,这样在液压缸推动料耙往复运动中,料耙固定用的钢丝绳的运行轨迹为一个圆锥面。从投影上看,料耙上吊点距箱梁中心的距离是有变化的,使得料耙的倾角也有角度变化,如图7所示。按料耙钢丝绳吊点间距离水平投影12m,液压缸行程4m,料堆休止角为40°计算,初始位置的料耙倾角与液压缸伸出位置的料耙倾角相比有2°左右的变化,也就是说,由于料堆的休止角不变,物料在料耙的行程中倾角有变化,物料向下滑动的量和速度会变大。

料耙变化角度过大会使物料下滑过快,严重时会使取料刮板机过载。料耙的角度在安装初期按图约设计角度安装,生产调试时按实际料堆堆积角略作调整,观察位置主要看靠近取料机下料点的位置。因为料耙悬挂用钢丝绳在液压缸驱动的初始位置与箱梁垂直,这样料耙运行到靠近取料机下料点的位置时,物料向下滑动速度及料量最大,而且刮板越向前运行,刮到的料越多。料耙角度的调整还要和取料机的行走速度、刮板取料情况综合起来考虑,避免取料负荷或料耙移动负荷过大而造成设备损坏。

3 回转装置

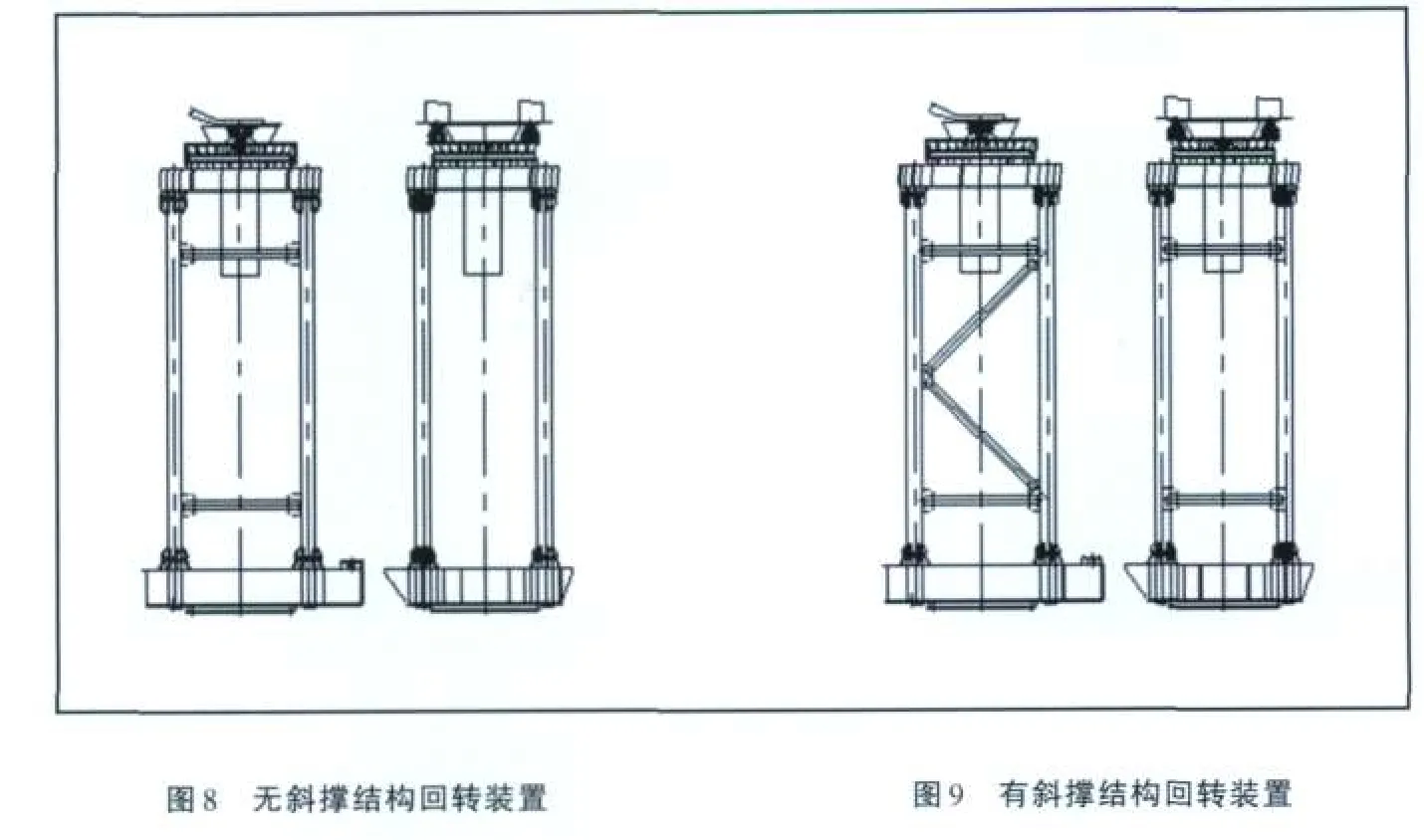

图8为某厂的回转支承装置四根立柱为ϕ273×16的无缝钢管,在车间加工时,上下平台与钢管柱的接触面及钢柱两个端面出厂前在刨床上加工过,可以保证回转装置的整体平行度,下部中心立柱顶面的水平在安装过程中也检测过,符合规范要求。

但图8这个回转支承在皮带廊安装后产生挠性变形,顶部有偏移和偏转,偏移最大达80mm,用吊车吊起顶部钢结构后,四根钢柱又恢复到正常状态。

回转装置顶部有两个滚轮滑动支承,用来支承来料皮带装置,这一点厂家设计时只考虑了这部分有垂直载荷而没有考虑水平载荷,但是来料皮带廊两头标高不在同一个面上,加上摩擦力的作用,因而整体的回转支承顶部是有水平力的,在水平力的作用下,回转装置发生挠曲。

按图9所示位置对回转装置进行了加固,增加了斜拉撑和水平支承,偏移情况得到明显改善。

回转装置安装后,顶部钢结构才能安装,钢结构安装时下平面应该为水平面,并检查滚轮是否能灵活滚动,以最大程度地减小回转装置所承担的水平力,避免回转装置顶部的水平偏移。

4 配重

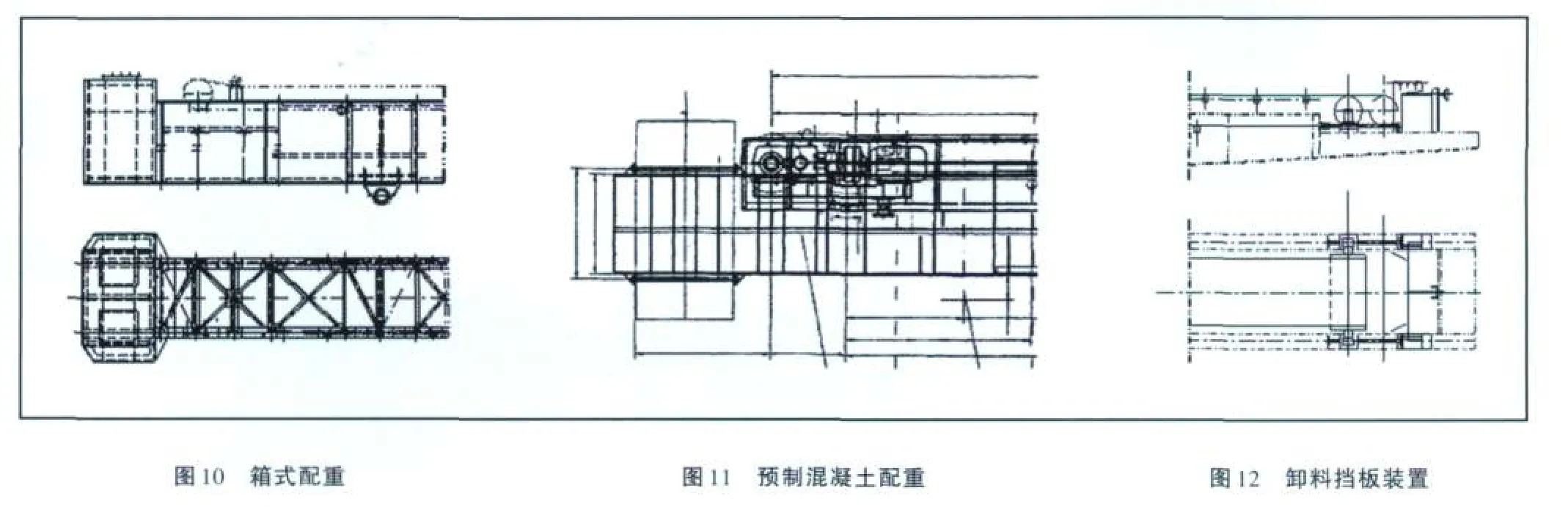

配重的多少在堆料机上对变幅机构的影响很大,图10为某厂的箱式配重。配重箱内浇注部分混凝土,其他部分使用钢配重,在生产调试初期按变幅机构的液压压力情况调整。堆料机空载时配重的总量,以堆料臂处于水平位置时,变幅液压缸受轻微压力为好。

配重箱的大小决定了调整配重的体积,部分厂的调整配重加不进配重箱,只能在配重箱外侧加长或加大,这样会影响到堆料臂架的主结构与配重箱相连的焊接位置的强度。如配重增加过多,则易出现焊缝开裂、下面支撑负荷过重而使结构失稳等问题。

图11为另一厂的配重结构。配重为现场预制钢筋混凝土结构,然后安装到配重架上。这种配重总重由设计计算确定,在生产调试时一般不作调整。维修时,如果有必要可以拆卸。这种结构和塔吊配重相似,要求精确设计计算。

5 料堆中心位置控制机构

因为堆料机是以高度来控制堆料的,堆高达到一定程度后按物料的休止角可自然形成一个料堆,料堆的中心实际是以料堆最高点来确定的。有些厂的料堆中心位置不正,会出现料堆的边缘太靠近轨道,甚至会影响取料机的行走。

要避免这一现象的发生,首先要调整卸料挡板的位置和角度,卸料挡板安装在堆料皮带的头部,结构如图12所示,挡板的位置可变而且角度连续可调。通过调整挡板,料堆的中心位置会在堆场内有一个500mm左右的移动,通过调整挡板的角度控制物料抛射的远近,从而调整料堆到轨道的距离。

如果卸料挡板调整后,料堆边缘还是距离轨道太近,则要通过调整限位装置来调整悬臂堆料高度,使料堆边缘内移,但这样会影响堆场总的储量。

6 结束语

结构稳定,减少活动零件数量,才能进一步减少故障维修,保证设备主要性能的实现。如果能将上述结构中的图2、5、6、9、11、12结合起来,会更有效地保证安装质量和设备运转率。

TQ172.612

A

1001-6171(2011)05-0047-04

通讯地址:1中国中材国际工程股份有限公司天津分公司,天津 300400; 2中材装备集团有限公司,天津 300400;

2010-12-16;

吕 光