石焦东料场系统优化

2011-01-04王燕山靳均敏宋晓丽

王燕山,靳均敏,宋晓丽

(山东海化股份有限公司纯碱厂,山东 潍坊 262737)

石焦东料场系统优化

王燕山,靳均敏,宋晓丽

(山东海化股份有限公司纯碱厂,山东 潍坊 262737)

石焦东侧南料场扩建为4G地下皮带系统,通过技术革新解决了以往皮带系统存在的一些问题,如电缆敷设不合理、设备安装高度欠考虑、汽运料口数量少、雨季积水、溜管局部砸损磨损等。关键词:皮带;流程优化;溜管;料场;汽运

我厂新、老线扩建后,石焦为新老2条生产线共同使用,为保证原料输送任务的顺利完成,决定对东侧南料场输送系统进行改造——新建4G(G:给料)地下皮带输送系统。因纯碱厂石焦原有皮带输料系统在使用中凸现出很多问题,为了解决这些难题,在已建成使用的1G~3G输送系统实践经验基础上,逐渐确定了一系列技术方案,并在设计和施工中逐步予以实施。现今4G已投入使用。实践证明,这些技术革新阶段性地解决了以往地下物料皮带系统中存在的一些问题。

1 东料场输送系统改造前后运行情况

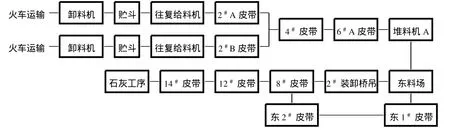

1)改造前,东料场原料运输系统流程见图1。从图1可以看出过程繁杂,设备数量多,岗位设置多,劳动效率低。

图1 改造前东料场原料运输系统

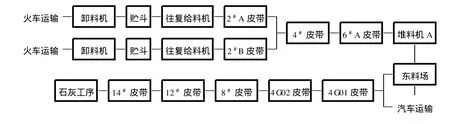

2)改造后,东料场原料运输系统流程见图2。拆除2#装卸桥吊,拆除东1#、东2#地下皮带,新建4G01地下输送皮带和4G02转运皮带。由图2看出汽车运输是流程最短的一种输送方式,单纯节约电费就有可观效益。对我厂地理位置及运输实际费用进行分析,汽车运输的优势显而易见,改造重点是加大汽车运输方便性。

总之,4G输送系统本着节能及易操作原则建成后,通过技术革新,使地面料场及喇叭落料口比起1G~3G输送系统将更适合汽车运料方式使用,可减少原料运输中间环节,节约大量工时,减少机械损耗。

图2 改造后东料场原料运输系统

2 4G建设前老系统中存在的问题

2.1 装卸桥吊及原皮带石运系统中存在的问题

桥吊操作属高空作业,操作环境差。设备故障发生频繁,维护检修难度大,不适应现今高效率的生产控制系统。

8#皮带为露天皮带,长年遭受日晒雨淋。有关资料显示,在潮湿状态下,大气对铁的腐蚀性增加约30倍,大大缩短了托辊和支架的使用寿命。

东1#、东2#地下上料皮带离主控室约200m,操作检修不方便。

2.2 已建成的1G~3G皮带系统中存在的问题

皮带地下走廊:每逢下雨,走廊地面积水,巡检操作不方便,并加重了设备腐蚀。

往复给料机:原地下皮带系统往复给料机安装时,与皮带距离大于1m,造成很多不利。首先常规检修工具没法施展,维修工时浪费多,给生产留下隐患。其次石料砸损皮带,降低皮带、托辊及导料槽寿命,往复给料机落料板与皮带距离1m时,粒度为100mm的石灰石,可产生0.15t冲击力,因石灰石带有棱角,最大冲击力可达0.3t,破坏力很大。因石料在落下后还会跳起,对皮带形成多次冲击。

皮带:原皮带为6层线尼龙皮带,耐冲击性差、易磨损,老化周期短,检修更换工作量大。

喇叭料口:料场地面料口处倾角为0.3°,斜度偏小,主要有两项危害;首先装载机易铲起料口,影响上料,增加检修费用。其次雨天上料时,水因虹吸或夹带从喇叭料口流入地下走廊,对料口、溜管及往复给料机造成腐蚀。

溜管:由于石灰石原料质地硬且有棱角,会对皮带间溜管形成长时间高强度摩擦,特别在夏季时易使钢板变热,导致其强度下降,使溜管局部砸损磨损严重。

导料槽:往复给料机与皮带间的导料槽挡料钢板壁厚为:δ=2mm,使用1年就严重变形。

栈桥:栈桥高度偏低,机车不能通过,影响工作效率。

3 技术改造

3.1 4G01地下输送皮带革新设计

1)皮带总长(单长)415.4m,投影长198.8m,主要考虑扩大料场,方便汽运,增加贮料。

2)尼龙型橡胶皮带型号改为 Z=8(6+3),既8层尼龙线,上胶6,下胶3。抗砸耐磨,韧性大强度高,寿命可延长为6层线的1.5倍。

3)皮带越长,开停车对皮带造成损害越大, 4G01采用前后双驱动,增加液力偶合器,以减小对皮带钝性伤害。

4)喇叭料口数量14个,其中的10个料口用做汽车运输料口,同时增加汽运专用高强度道路。

5)提升高度定为11.7m,使转运栈桥下可过装载机,可保证4G02尾部改向滚筒下部有2m清理空间,以便装运清理孔漏下的废料。

3.2 其它改造项目

改造8#运石皮带:将8#皮带缩短50m,可减小4G01皮带头部与12#皮带距离,可扩大料场,有利操作方便检修;电机功率减速机型号改小,可节能降耗。

干焦棚:干焦棚是原来的贮焦建筑,占地面积约200m2,拆除后打通南北通道;缩短4G01头部与12#皮带的输送距离,扩大料场。

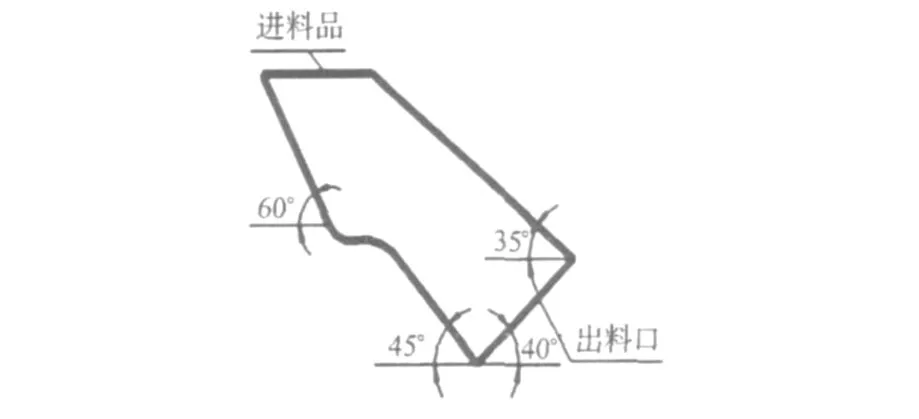

溜管改造:本着抓关键、分阶梯、增斜度及留圆角的思路,确定基本外型做法见图3,有效降低了石料对溜管磨损,预计可延长使用寿命15年。

图3 皮带之间溜管简图

往复给料器:①导料槽挡料钢板加厚为δ=6 mm,并由1.8m加长到2.0m,挡料皮子改为耐磨的8层尼龙皮子,更换周期可减少2倍以上。②下料板安装在与皮带距离为0.5m处。

喇叭料口:①喇叭料口衬板上限要求低于料口100mm,为加强其牢固性,防止松动,料口衬板预埋件由4个增加为8个。②料口挡水沿高出周围地面300mm。散水坡长度约为6m,斜度约为3°,以防止料口凸出地面部分被铲起。③料口中心距由原来6m更改为10m,以利于装载机和运料汽车穿行,防止汽车轮胎碾坏料口。

将动力电缆安装在检修通道上,因不经常有人走动,使巡检通道更宽敞。

4G02栈桥:栈桥最底部设计标高最高处为4.3 m,标高最低处为1.7m。机车可穿过,通道流畅,提高工作效率。

4 改造后效益

1)4G做了适合汽车运输的技术革新,可带来很大经济效益:石灰石原料铁路运价格:52.03元/t;汽运价格:42.8元/t(价格由供应处提供)。石料当量按1320kg/t计,纯碱厂新老线200万t/a扩建完成后,石料用量约264万t/a,若1/4用汽运,则产生效益:

264×(52.03-42.8)×(1/4)=609万元/年。

2)用汽车运代替铁路运,不需用皮带和打堆机将石料运到料场,每小时可节电168.5kW·h,每度电0.55元,年可产生经济效益:

168.5×0.55×365×24=81.2万元。

3)储料场地增加约1700m2,增加了储料缓冲面积,抗市场风险能力增大。可产生经济效益约50万元。

4)节约人工费用50万元/a。

实践证明,东料场4G建设及技术革新是成功的。将产生综合经济效益790.2万元/年,项目建设投资约450万元,半年就可收回投资并产生效益。

TQ117.2

B

1005-8370(2011)05-20-03

2011-06-07

王燕山(1976—),1998年毕业于华东石油大学炼制系应用化学专业,工程师。现在山东海化股份公司纯碱厂设计科工作。