不同润滑条件对切削加工性能的影响

2011-01-04魏朝良崔海涛董莹邵腾飞

魏朝良,崔海涛,董莹,邵腾飞

(中国石油大连润滑油研究开发中心,辽宁大连 116032)

不同润滑条件对切削加工性能的影响

魏朝良,崔海涛,董莹,邵腾飞

(中国石油大连润滑油研究开发中心,辽宁大连 116032)

切削液在金属切削加工过程中起着非常重要的作用,合理地选择切削液可以有效地提高生产效率,降低生产成本。文章通过测量车削加工过程中切削力、刀具磨损及工件加工表面粗糙度等参数的变化,考察3种切削条件,包括干切削、1#润滑油润滑及2#润滑油润滑条件下对车削加工性能的影响。结果表明,含有油性剂和含氯极压剂的切削油可以有效地降低切削力、降低后刀面的磨损、提高工件的表面加工精度。

切削液;车削;磨损;精度

0 引言

在金属切削加工过程中,切削液对提高工件的加工精度、降低表面粗糙度以及提高刀具的耐用度都起着非常大的作用。合理地选用切削液可以减少切削摩擦、降低切削温度和切削力,提高刀具耐用度,从而提高工件的表面质量和加工精度,节约能源,降低生产成本[1]。

在金属切削过程中,切削液起着润滑、冷却、清洗等作用,切削液渗透到切削区,润滑切屑、前刀面及后刀面、工件,降低了金属间的摩擦和切削力,减少摩擦热的生成。金属切削的摩擦和金属的塑性变形生成大量的热,切削液渗透到切削区,可以迅速将产生的热量带走,降低工具及工件的温度,从而避免工件烧伤,提高工具的使用寿命。这些结果都是切削液在切削过程中所能表现出来的效能,它直接与切削加工效果有关。这些效果包括加工质量、加工效率、刀具损耗、切屑处理等几个主要方面,其中加工质量包括加工精度和已加工表面完整性(表面粗糙度、表面变质层、残留应力),并综合体现在工序成本中。本文通过具体的车削加工来考察不同润滑条件下切削液的加工性能。

1 仪器与设备

试验设备:车削力测量试验台,车床型号:C-620。

测试系统:YDCB-Ⅲ05压电式多功能切削力测试系统,包括YDCB-Ⅲ05压电式多功能切削力仪、YE5850B电荷放大器、PC I-9118DG/L信号采集卡、计算机及其相应采集软件。

形貌仪:三丰表面粗糙度测量仪,型号:SJ201。

2 试验部分

工件材料:45#钢(4个长棒料,直径100mm)。

刀具型号:硬质合金机夹可转位刀片。不同的切削液用不同的45#钢棒料,相应的刀具也随之更换,以保证后续对工件表面质量的测试需求。

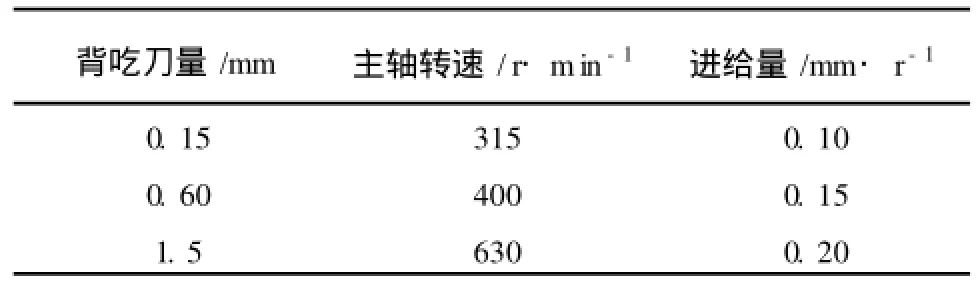

试验工况:采用正交方法,共计27个工况,试验切削参数见表1。结合机床实际转速和进给量,以数据最接近为原则选取。

表1 试验切削参数

试验用切削液:1#样品为含5%油性剂的纯油型切削油,40℃黏度在30 mm2/s左右;2#样品为在1#样品的基础上添加5%的氯化石蜡极压剂而形成的极压型切削油,40℃黏度在30mm2/s左右。

试验条件:改变切削速度v、进给量f和背吃刀量ap等试验参数,考察干切削、1#切削油和2#切削油润滑的条件下对切削力及工件表面粗糙度的影响。试验操作:每个工件夹持到机床后,对其进行矫正,保证对心。用车刀对外圆进行光整切削,保证所有直径相同。按照先大切深后小切深的方式,保证已加工表面不被破坏,以便后续进行表面粗糙度测量。

试验记录:按照测力仪使用规范操作软件、放大器,保证数据线连接正确,每次记录数据前,要对电荷放大器复位,然后放置在工作位置。采用高速测试方式存储数据,记录每个工况条件下的切削力参数,包括FX、FY和FZ三个方向力。车削结束后,用形貌仪对工件的表面粗糙度进行测量,用显微镜进行后刀面磨损量的测量。

3 结果与讨论

在3种润滑条件下,即干切削、1#切削油和2#切削油润滑的条件下,使用硬质合金刀具对45#钢进行车削,监测切削力的变化情况及不同润滑条件下对工件表面质量及刀具磨损的影响。

3.1 各种切削条件下切削力的变化规律

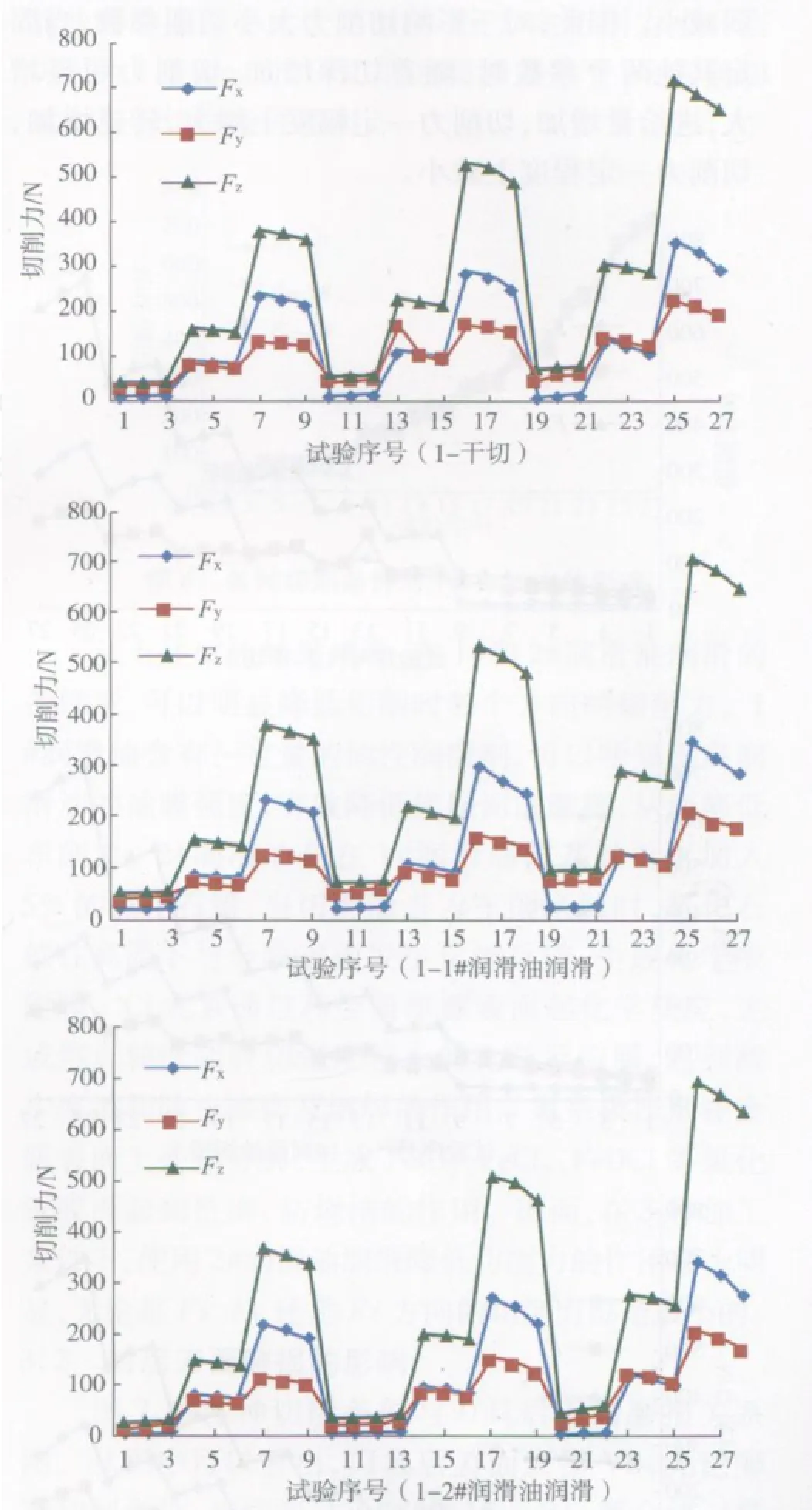

3.1.1 进给切深转速顺序变化规律

图1为按照进给-切深-转速顺序考察切削力的变化情况。从图1中可以看出,明显有3个相同规律的大的曲线段,而每个大曲线段又有3个近似线性段。大的曲线段是进给量相同,可见,进给量增加,切削力一定程度上增加;每个大曲线段的三个线性段总体上近乎3个台阶,说明切深是影响切削力最明显的因素,随着切深增加,切削力明显增大;每个线性段是相同进给和切深条件下,主轴转速对切削力影响规律,随着转速增加,切削力微弱减小。因此,对于影响切削力大小切削参数,当固定其他2个参数时,进给量增加,切削力一定幅度上增大,转速增加,切削力一定程度上减小,随着切深增加,切削力明显增大。

图1 各种切削条件下进给-切深-转速顺序切削力的变化

3.1.2 切深进给转速顺序变化规律

图2为按照切深-进给-转速顺序考察切削力的变化情况。从图2中可以看出,切削力呈现逐渐上升的规律,从左到右,每3个点形成近似线性段。整体上升曲线段是切深分3个数值从小到大变化,很明显,随着切深增加,切削力明显增大,其他2个参数引起的切削力变化明显没有切深影响的大;整个曲线又由9段台阶构成,说明在切深占主导因素的前提下,随着进给量增加,切削力一定程度上增加;而每个台阶线性段是相同进给和切深条件下,主轴转速对切削力影响规律,随着转速增加,切削力微弱减小。因此,对于影响切削力大小切削参数,当固定其他两个参数时,随着切深增加,切削力明显增大,进给量增加,切削力一定幅度上增大,转速增加,切削力一定程度上减小。

图2 各种切削条件下切深-进给-转速顺序切削力的变化

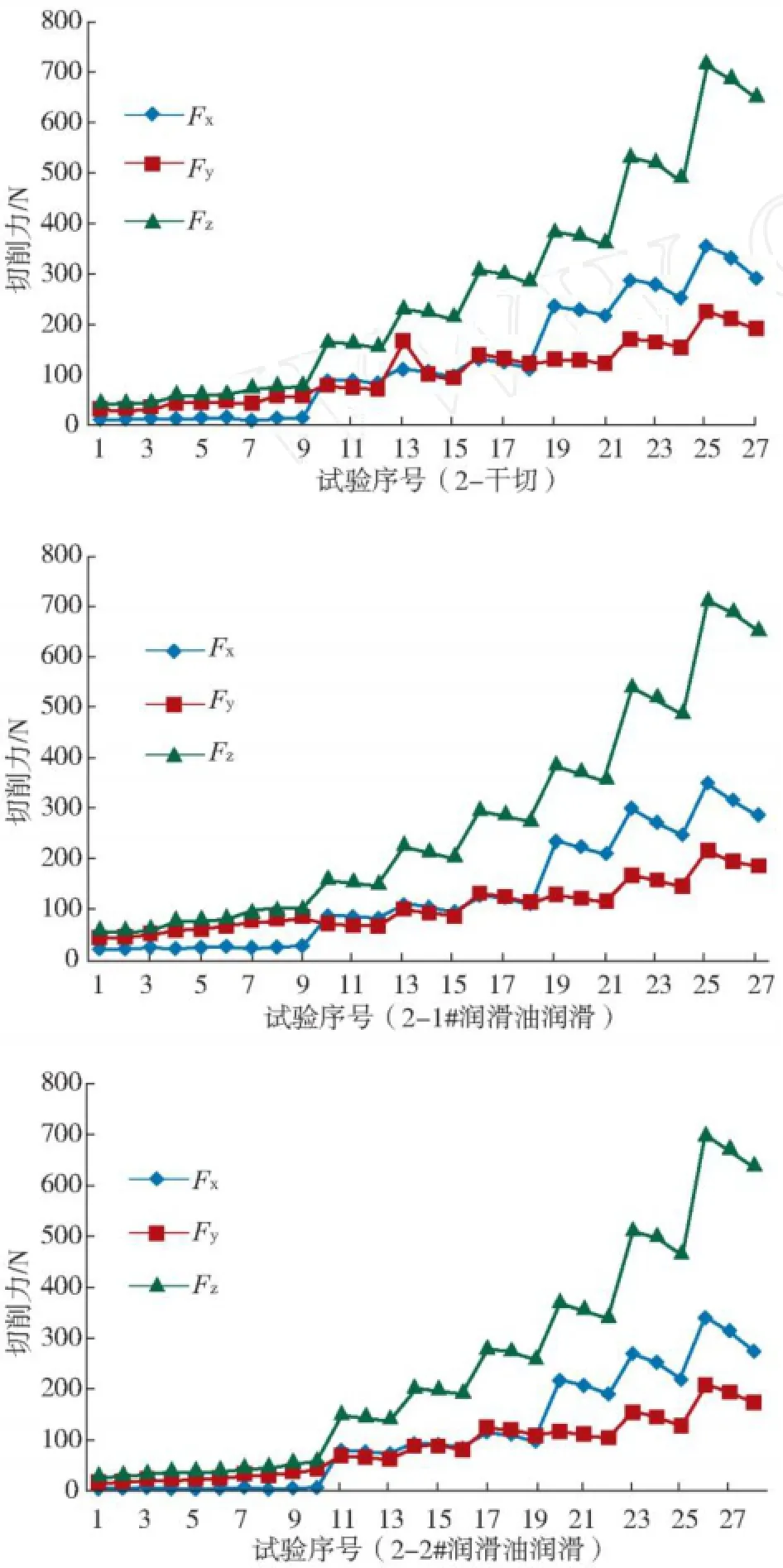

3.1.3 转速切深进给顺序变化规律

图3为按照转速-切深-进给顺序考察切削力的变化情况。从图3中可以看出,切削力呈现3个逐渐上升的3个近似直线的规律,从左到右,每3个点又形成近似线性段。3个近似直线段是主轴转按3个数值从小到大变化,比较3个近似直线对应点数值,随着转速增加,切削力有稍微下降的规律;每个近似直线段的又由3段折线构成,恰好是切深分3个数值从小到大的过程,说明在切深占主导因素切深增加,切削力明显增大;每个折线段呈直线变化,说明了进给量对切削力的影响规律,随着进给量增加,切削力一定程度上增加。因此,对于影响切削力大小切削参数,当固定其他两个参数时,转速增加,切削力一定程度上减小,随着切深增加,切削力明显增大,进给量增加,切削力一定幅度上增大。

图3 各种切削条件下转速-切深-进给顺序切削力的变化

从上述分析可以看出,影响切削力大小切削参数,当固定其他2个参数时,随着切深增加,切削力明显增大,进给量增加,切削力一定幅度上增大,转速增加,切削力一定程度上减小。

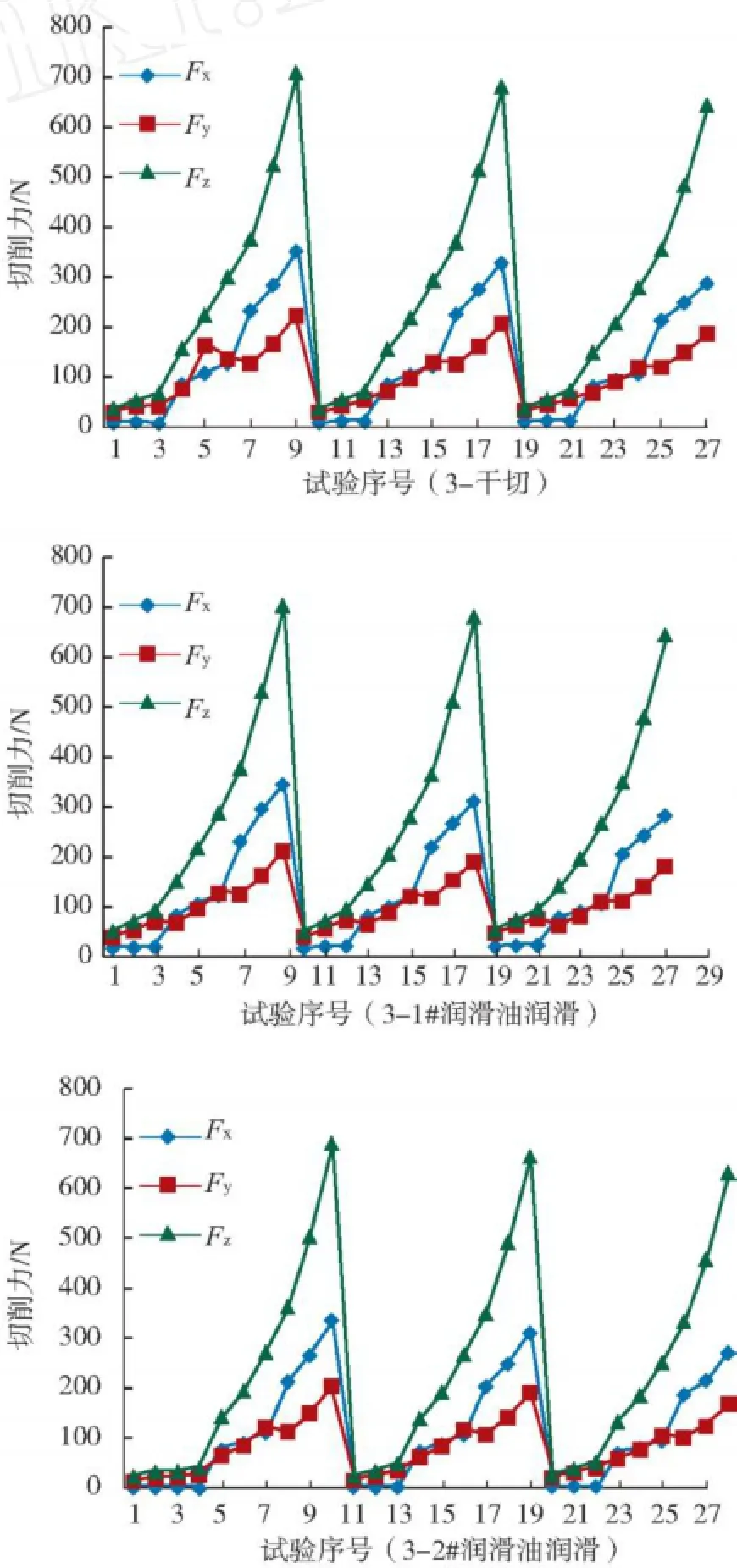

3.1.4 各种切削条件下的切削力分析

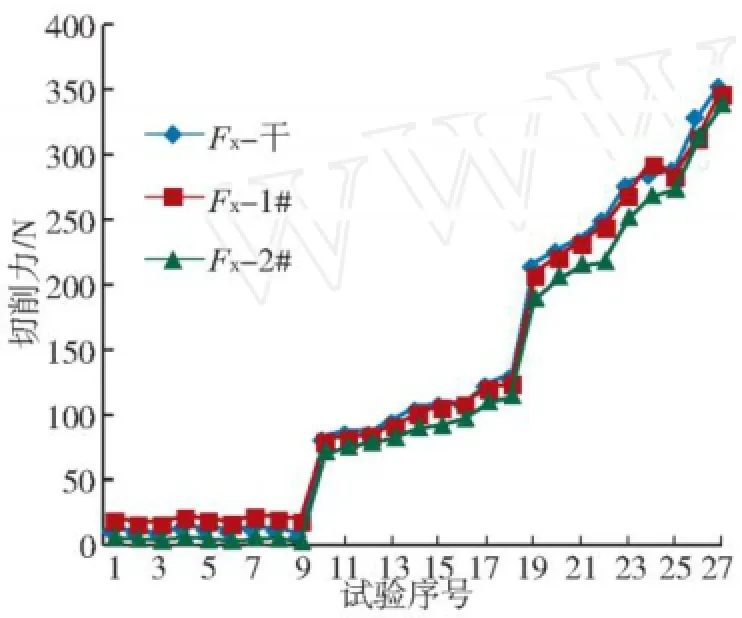

图4为各种切削条件对F x方向力的影响规律变化图,按切深进给转速顺序变化。从图4中可以看出,干切削条件下,F x方向切削力是最大的,1#切削油润滑条件下F x方向切削力次之,2#润滑油润滑条件下F x方向切削力最小。在切深为0.15mm的情况下,1#切削油的F x方向切削力比干切削大。切深为0.6mm时,1#切削油与干切削的F x方向切削力相当。切深为1.5mm时,1#切削油的F x方向切削力比干切削条件下小。

图4 各种切削条件对F x方向力的影响

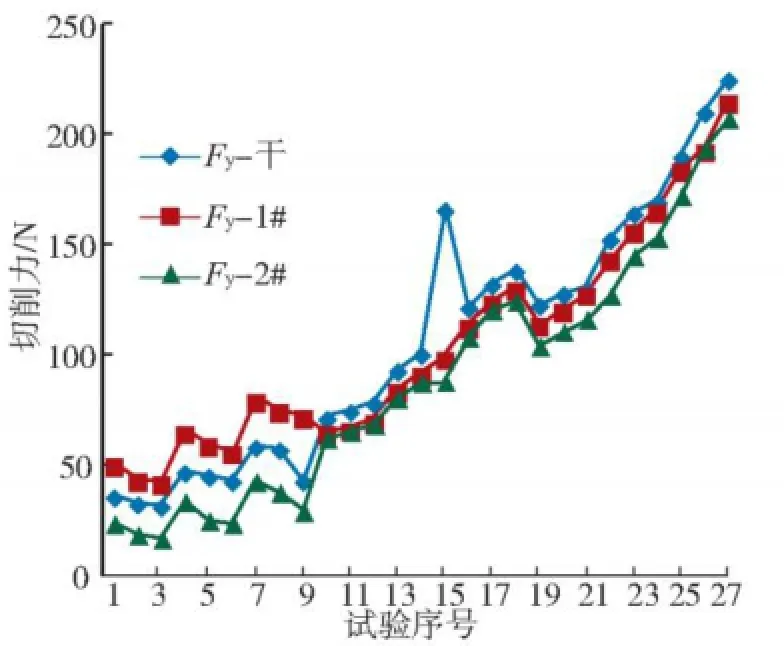

图5为各种切削条件对F y方向力的影响规律变化图,按切深进给转速顺序变化。从图5中可以看出,2#润滑油润滑条件下F y方向切削力最小。在切深为0.15mm的情况下,1#切削油润滑条件下的F y切削力比干切削大。当切深为0.6mm时,1#切削油润滑条件下与干切削的F y方向切削力相当。当切深为1.5mm时,1#切削油润滑条件下F y方向切削力比干切削条件下小。

图5 各种切削条件对F y方向力的影响

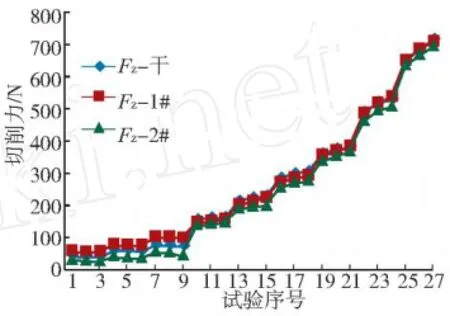

图6为各种切削条件对F z方向力的影响规律变化图,按切深进给转速顺序变化。从图6中可以看出,2#润滑油润滑条件下F z方向切削力最小。在切深为0.15 mm的情况下,1#切削油润滑条件下F z方向切削力比干切削大。当切深为0.6mm时,1#切削油润滑条件下比干切削的F z方向切削力小。当切深为1.5mm时,1#切削油润滑条件下F z方向切削力与干切削条件相当。

图6 各种切削条件对F z方向力的影响

从上述试验结果来看,在1#和2#润滑油润滑的条件下,可以明显降低切削时各个方向的切削力。1 #润滑油含有一定量的油性润滑剂,可以明显提高润滑油的油膜强度,有效降低接触面的摩擦,从而降低车削力。2#润滑油是在1#润滑油的基础上再加入5%的氯化石蜡,当切削油进入车削区域时,氯化石蜡在高温下与金属表面发生化学反应,生成化学吸附膜。C l元素通过和金属摩擦表面起化学反应,生成熔点较低和剪切强度较小的化学反应膜,起到减少摩擦和防止擦伤及熔焊的作用。氯系极压剂在金属表面上受热分解,生成FeC l2、FeC l3、FeOC l等氯化铁膜而起到抗磨、防烧结的作用。因而,在3种加工条件下,使用2#润滑油润滑降低切削力的作用最为明显,无论是F x、F y还是F z方向的切削力都是最小的。

3.2 对后刀面磨损的影响

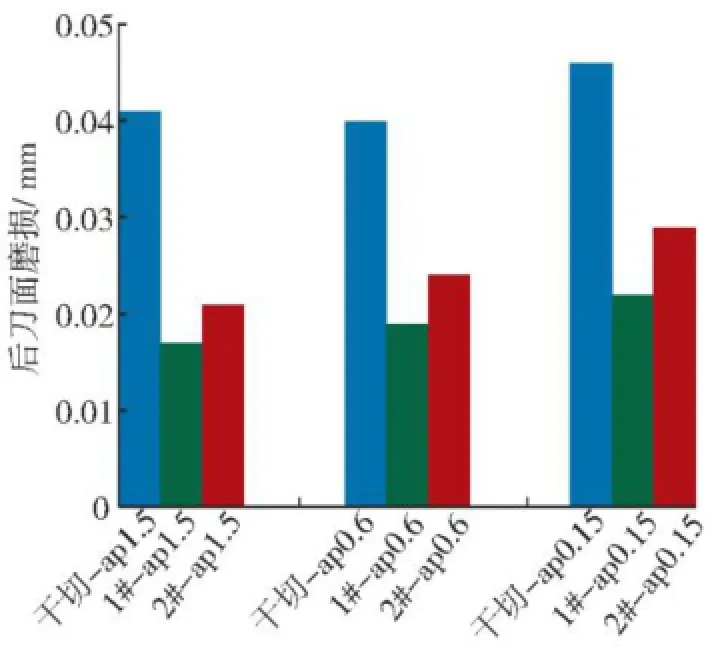

图7为各种切削条件与刀具后刀面磨损关系图。从图中可以看出,刀具后刀面磨损VB,无论哪种切削条件,当切深过小时(0.15mm),都会使刀具磨损加剧,因为此时刀具与工件间是一种摩擦运动而非真正的切削运动,当选用的切深比较大时(1.5 mm),刀具磨损相对较小。从整体上看,干切削的刀具磨损量明显高于加切削油的情况,使用1#切削油时刀具后刀面的磨损量最小。切削油渗透到后刀面与已加工表面之间,可以有效地减少后刀面与已加工表面之间的摩擦,降低了刀具的磨损,提高了工件的表面加工精度。2#润滑油含有氯化石蜡,在高温条件下与基体铁反应生成各种氯化物,加剧了刀具的磨损。从刀具保护而言,1#润滑油表现出更好的性能。

图7 各种切削条件与后刀面磨损关系

3.3 对工件表面质量的影响

在车削加工中,影响工件已加工表面粗糙度的因素主要有3个方面[2]:(1)刀具刀尖部分的几何形状;(2)刀具与工件之间相对运动的进给速度; (3)切削振动产生的刀具与工件之间的相对位置变化等。此外,切削速度、工件的材质、切削液等对工件的表面质量也会产生重大影响,而且由于切削过程中金属的挤压、变形、摩擦、磨损、力和热等物理因素的作用所产生的积削瘤、鳞刺、刀具的边界磨损等都会影响工件的表面粗糙度。本试验就是在固定其他所有加工条件,考察切削液对工件表面粗糙度的影响。

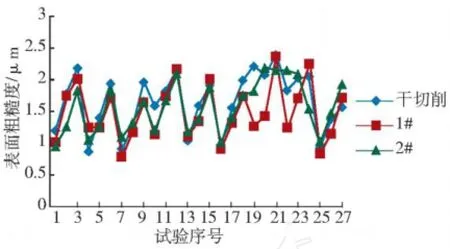

图8为各种切削条件与工件表面粗糙度关系曲线。从图8中可以看出,对工件表面质量的影响最大的切削条件是进给量,其他条件相同时,随着进给量的增大,工件表面粗糙度增大,质量变差。切深和切削速度对表面质量的影响较小。在其他切削条件相同条件下,切削速度增大,表面质量提高,切深在一定合理范围内,对表面质量影响最小。从整个曲线来看,1#切削油表现最好,各个切削条件下的表面粗糙度较小,2#切削油次之。1#切削油加有适量的油性剂,由于油性剂一般都为极性物质,更容易吸附在金属表面,增强润滑油油膜强度,起到很好的润滑作用,因此具有较低的表面粗糙度。虽然,2#切削油也有等量的油性剂,由于加入一定量的氯化石蜡,氯化石蜡在高温下与金属反应,会腐蚀刀具,造成刀具磨损变大,从而影响了工件的表面加工质量。

图8 各种切削条件与工件表面粗糙度关系曲线

4 结论

(1)切深是影响切削力最明显的因素,随着切深增加,切削力明显增大。

(2)含有极压添加剂的切削油可以明显降低切削力,极压元素与金属反应生成熔点较低和剪切强度较小的化学反应膜,起到减少摩擦和防止擦伤及熔焊的作用,从而降低切削力。

(3)其他条件相同时,对工件表面粗糙度影响最大的切削条件是进给量,随着进给量的增大,工件表面粗糙度增大,质量变差。

(4)由于极压剂的反应活性,会对刀具产生一定的腐蚀磨损,从而影响工件的表面质量。

致谢

感谢大连理工大学机械学院张军副教授、钱敏老师等人对本研究的支持与关心,感谢两位老师辛勤努力的工作。

[1]彭海,张博.乳化型深孔切削液的切削试验与分析[J].现代制造工程,2010(3):86-89.

[2]宫笃箎.影响工件切削加工质量的因素分析[J].现代商贸工业,2009(12):269-270.

Effects of Different Lubrication Conditions on Machinability

WE IChao-liang,CU IHa i-tao,DONG Y ing,SHAO Teng-fei

(PetroCh ina Da lian Lubr ica ting O il R&D Institu te,Da lian 116032,Ch ina)

Cu tting flu ids p lay an im por tan t role in m ach in ing,the proper cu tting flu id s can effectively im prove the efficiency and save the cost.In th ispaper,the cu tting force,the wea r of tools,the Ra of the workp iece werem easured dur ingm ach in ing to study tha t severa l k inds of lubr ica ting cond ition s inc lud ing dry m ach in ing,1#stra igh t oils and 2#stra igh t oils have som e effects onm ach inab ility.A sa resu lt,it showed tha t the stra igh t oilsw ith oilinessand EP add itivescon ta in ing C l can effectively reduce the cu tting force,decrease the wear of too lsand enhan ce the a ccuracy.

cu tting flu id;turn ing;wear;a ccuracy

TE626.39

A

1002-3119(2011)04-0054-05

2011-05-05。

魏朝良(1977-),男,工程师,2004年毕业于大连理工大学生物化工专业,现从事润滑油及其添加剂的开发与研究工作。