出篦冷机熟料温度偏高原因分析及对策

2010-12-26于庆起王清邹

于庆起王 清邹 捷

(1.中材天山〈云浮〉水泥有限公司,广东云浮527343,2.武汉理工大学,湖北武汉430071)

1 篦冷机基本技术参数

我公司5000t/d新型干法窑采用NC42310推动篦式冷却机,工艺技术参数如下:4.2×31m;生产能力:5000~5500t/d;篦床有效面积:120.98m2;入料温度:1400℃;出料温度:65℃+环境温度;篦床冲程:120mm;冲程次数:4~25次/min,是应用较为普遍的一种往复式冷却机。它的篦床是由倾斜篦床和水平篦床分段组合而成。前两段是倾斜5°的倾斜式篦床,篦床较窄,推动速度较小,料层厚度达600mm。第三段为水平式,推动速度较大,料层厚度大约250mm左右。这样可以获得较高的二次风温(达1000~1100℃),熟料温度可以由1300℃冷却到比环境温度高65℃,以达到熟料急冷和提高二次风温的目的。

由于我公司试运转以来使用高KH、高n配料,熟料结粒细小粉料较多,篦速以及各室风门使用不当,导致出现二次风温偏低(900~1000℃),出机熟料温度偏高(150~180℃)和排出气体温度高等问题。

2 出机熟料温度偏高原因分析

(1)篦冷机各室风门使用不适,使窑头出现正压,导致窑内细粒熟料飞出。2006年9月通过南京院标定篦冷机实际供风量(500690m2/h)约为设计值的94%,与正常提产情况下的110%~120%相差甚远。余风风机风温过高是系统用风量不能进一步提高的直接原因。为了保护电场正常工作迫使减料操作,喂料量由380t/h减至350t/h。

(2)料碎、窑门罩两侧有存料和塌料现象:一室篦下压力瞬间可达6000~7000Pa,由于开始使用高KH、高SM配料,料烧散碎,熟料结粒细小粉料较多,造成篦冷机热端气固传热效率低下,料层不稳导致气流短路,不利于篦冷机熟料冷却和二次风温的提高。

(3)热端篦速不稳,造成料层厚薄不匀,热端熟料过厚冷却不透,造成入电收尘温度高,出机熟料温度高,热端熟料过薄入窑热风预热程度不足,造成二、三次风温低,不利于窑内煤粉的燃烧。

(4)篦冷机其结构本身存在着不足:如篦式冷却机热端和冷端分界处的挡风墙位置向前,部分热风拉入窑头造成电收尘温度偏高。

3 采取的技术措施

(1)为了稳定进入电收尘的风温,分别在入窑头电收尘废气管道上和篦冷机废气出口处设三支高压水枪和四支低压水枪,使入电收尘温度得到有效控制。

(2)保持合理的料层厚度:熟料结粒在正常情况下,热端料层厚度控制600~800mm,冷端料层厚度控制300mm左右。严格控制一室篦下压力在5000~5500Pa,二室篦下压力在4600~4900Pa,三室篦下压力在3000~3300Pa。

(3)调整篦冷机各室风机风门开度:保证热端风机风门开度全开,中部风机风门开度由原来40%开至大于50%,将冷端风机风门开度由原来50%调小到45%,头排风机风门开度也由原来95%调小到85%。

(4)调整配料方案:适当降低KH、SM,经过观察发现KH在0.90~0.92、SM在2.6~2.7、IM在1.2~1.4时熟料结粒较好,窑门罩两侧存料和塌料现象明显减少。

(5)利用停窑对风室进行堵漏,篦板的篦缝进行清理。

4 结论

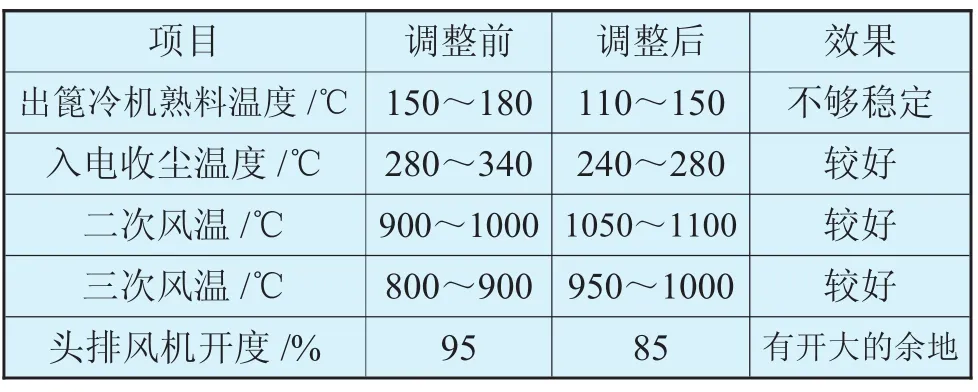

通过以上的调整,出篦冷机熟料温度有明显下降,二次风温得到了提高,入电收尘温度得到了控制,具体见表1。正常生产中,窑头负压一般能够保持在-20~50Pa,形成微负压。因二次风温的提高加快了煤粉的燃烧速度,使无烟煤的使用比例增大,窑的喂料量也由380t/h增加至390t/h。由于熟料得到急冷,其质量得到改善,提高了易磨性,对回收熟料余热、降低热耗、提高余热利用率以及熟料的运输、储存和粉磨起到了积极的作用。

表1 重要参数调整前后的对比