复合顶板松软煤层锚网喷支护实践*

2010-12-12张永杰柏建彪智庆国

张永杰 柏建彪 李 磊 陈 军 郭 刚 智庆国

(1.中国矿业大学煤炭资源与安全开采国家重点实验室,江苏省徐州市,221008;2.贵州大方煤业有限公司,贵州省大方县,551600;)

复合顶板松软煤层巷道在围岩应力作用下表现为顶板极易离层、冒落,难以形成承载结构,两帮强烈移近、片帮及整体下沉,导致复合顶板下沉而离层破坏,顶板、两帮变形相互作用,形成恶性循环。该类回采巷道采用传统支护方式如工字钢支架、U型钢可缩支架支护时不仅在掘进影响期间围岩变形剧烈,而且在掘后较长时间内难以趋于稳定、变形量大,在服务期间需多次返修,巷道维护极为困难。

青龙煤矿主采16#煤层,该煤层单轴抗压强度4~6 MPa,属松软煤层,11604工作面范围内16#煤层厚1.20~4.50 m,平均厚2.80 m,受工作面内及运输巷道外侧近走向断层的影响,煤层厚度局部发生变化。直接顶为4.8 m泥岩,薄层状、含两层煤线、遇水易膨胀,单轴抗压强度为20~30 MPa。11604工作面轨道巷开掘后顶板就持续变形,顶板下沉量大,两帮剧烈变形,并在局部形成高冒区,给矿井安全生产造成严重影响,为此,本文以复合顶板松软煤层11604工作面轨道巷为研究对象,对该巷道的变形破坏原因与锚杆支护技术进行了研究。

1 原始支护失败原因分析

青龙煤矿复合顶板松软煤层11604工作面轨道巷原始锚杆支护失败原因有以下几点。

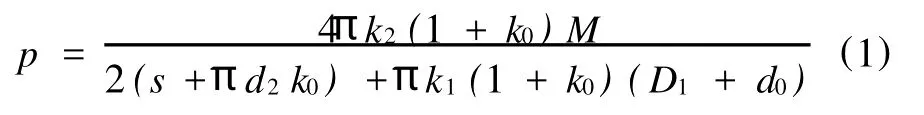

(1)预紧扭矩低。理论和实践证明,保证锚杆有足够的预拉力,才能使锚固范围内结构面强度提高,真正实现主动支护。目前,我国煤矿锚杆预紧力主要是通过旋拧锚杆尾部螺母,使其压紧托板来实现的。通常认为锚杆预紧力与螺母预紧扭矩、螺纹规格及摩擦系数等因数之间有如下关系:

式中:p——锚杆预紧力,kN;

M——螺母预紧扭矩,N·m;

k0——螺母与锚杆螺纹间的滑动摩擦系数;

k1——螺母与垫圈端面间的滑动摩擦系数;

k2——考虑岩石完整性的修正系数;

s——螺纹导程,mm;

d0——垫片内径,mm;

d2——螺纹中径,mm;

D1——螺母端部有效接触面外接圆直径,mm。

若令

则锚杆预紧力与螺母预紧扭矩关系可表示为:

p=kM

现场预紧扭矩一般在50 N·m,另由煤矿支护手册可知扭矩小于400 N·m的情况下,直径22 mm的高强度螺纹钢锚杆的k值一般为0.24,因此锚杆预紧力一般在12 kN,预紧力比较低,不能主动地阻止各岩层间的离层及层间错动,复合顶板的整体强度和抗弯刚度低。

(2)复合顶板与松软煤层强度低、稳定性差,加上炮掘使顶板遭受多次破坏,顶板自稳性比较差,随掘随冒,锚杆托盘与围岩已不能有效接触,失去主动支护作用。

(3)11604工作面轨道巷锚索间距过大,部分锚索托盘被压开裂,甚至锚索杆体被拉断,锚索已不能有效控制锚固区外的离层,复合顶板整体下沉甚至垮冒。

(4)11604工作面轨道巷所处区段断层发育,构造应力影响较大,尤其在变坡点,复合顶板破碎,两帮变形大,顶板易垮冒,11604工作面轨道巷一个变坡点发生大面积冒顶,形成高冒区。

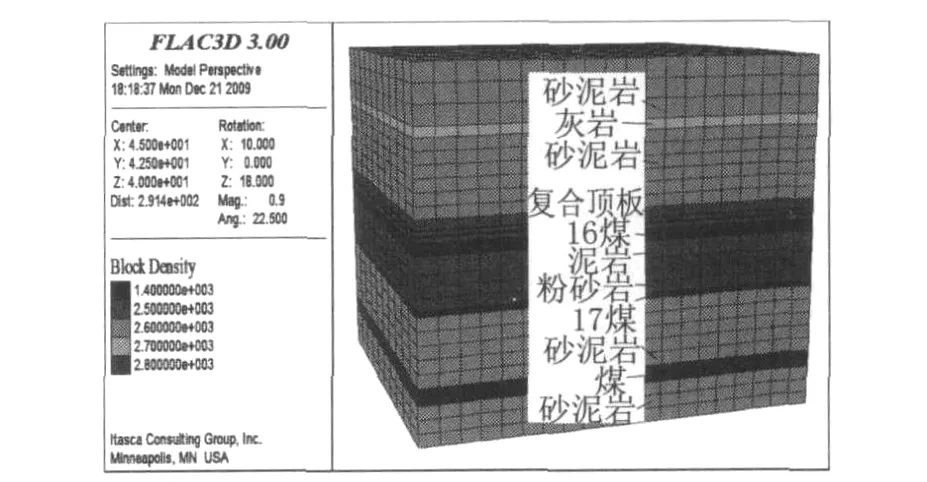

2 复合顶板松软煤层巷道围岩控制原理及支护技术

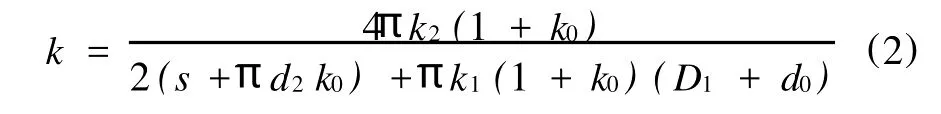

(1)加强顶板支护控制围岩变形。含数层软弱夹层的复合顶板,各分层强度及刚度不等,分层之间粘结力小,易离层、冒落,难以形成整体共同承载,采用型钢支护时,巷道维护困难,顶板成为载荷体传递到两帮,使两帮松软煤体塑性区、破碎区范围扩大,片帮严重。全长树脂锚固高强锚杆应力、应变沿锚杆长度方向分布极不均匀,离层和滑动大的部位锚杆受力很大,杆体受力对围岩变形和离层很敏感,能及时抑制复合顶板离层与滑动,而能否有效控制复合顶板的早期离层下沉正是复合顶板支护成败的关键。全长树脂锚固高强锚杆将复合顶板层叠岩层锚固成整体,形成组合梁,高强度能有效阻止复合顶板沿弱面错动,从而将复合顶板由载荷体变为承载体。采用非线性有限差分软件FLAC 3.3数值计算表明:复合顶板极软煤层巷道两帮有效支护时,随着顶板支护强度提高,巷道围岩变形量显著减少,如图1所示。顶板支护强度σ与顶锚杆预紧力p有以下关系:

由式(3)可知,支护强度和预紧力呈线性关系。提高预紧力,可以增加支护强度,进而控制顶板早期的大变形,防止复合顶板层状岩层过早离层而层层脱离甚至垮冒。

图1 巷道表面位移与支护强度关系曲线

(2)加固两帮保持围岩稳定。松软煤层巷道两帮煤体强度远小于顶底板岩层强度,是巷道围岩承载结构中的薄弱部位,极易破坏而丧失支撑能力。对于矩形断面煤层巷道,开掘后,巷道顶底板中出现了范围较大的卸压区,即垂直应力降低区,而巷道两帮为垂直应力增高区,围岩塑性区和破碎区首先向两帮深部发展。因此如何提高两帮支护强度和煤体残余强度,进而控制两帮破坏区、塑性区的进一步发展,增强两帮对顶板的支撑成为控制复合顶板松软煤层巷道围岩大变形的另一个关键。

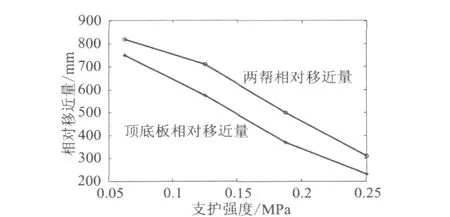

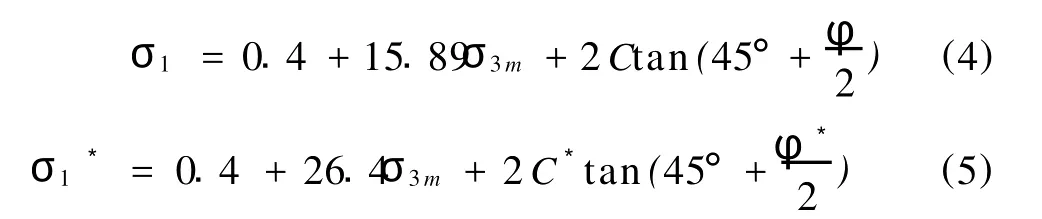

采用高强锚杆加固两帮后,一是可以提高围岩结构面力学参数,尤其是使围岩内摩擦角和粘聚力有显著的提高,进而提高围岩的峰值强度和残余强度,使围岩破碎区和塑性区向两帮深部扩散明显减小,并且使两帮煤体由单向或两向应力状态转变为三向应力状态,提高其承载能力,锚固体强度可按下式计算:

式中:σ3m——锚杆提供的轴向力,MPa;

σ1——锚固体极限强度,MPa;

σ1*——锚固体残余强度,MPa;

C——锚固体极限强度时的内聚力,MPa;

经引物ITS1单向测序获得橡木芋螺ITS部分序列为624 bp,将该序列在NCBI数据库中(http://www.ncbi.nlm.nih.gov/)用BLAST进行同源检测,以确认所测序列ITS区的正确性。比对结果与Genebank中的已有其他芋螺ITS序列匹配度为83%,说明芋螺种间ITS存在差异,可以用于研究芋螺种间遗传多样性。

φ——锚固体极限强度时的内摩擦角,(°);

C*——锚固体残余强度时内聚力,MPa;

φ*——锚固体残余强度内摩擦角,(°)。

由式(4)和(5)可见,σ1*和σ1随着σ3m、C、φ、C*和φ*的提高而提高,尤其是σ3m的提高对围岩强度提高影响更为显著,因此采用高强锚杆可显著提高围岩强度,提高围岩承载能力。

二是加固两帮后,应力峰值向帮侧移动,顶底板的固定约束端也向开挖临空区方向收缩,相当于减少了发生顶板下沉和底鼓岩层的实际宽度,而通过顶板下沉和底鼓的力学推导发现顶板下沉量Δh和顶板下沉岩层板宽Δh1成Δh∝(Δh1)4关系,底鼓量Δl和底鼓岩层板宽Δl1成Δl∝(Δl1)4关系,因而加固两帮可以减小顶板的下沉量和底鼓量。

(3)加固帮角控制围岩变形。复合顶板松软煤巷顶底板岩体强度普遍偏低,在两帮高应力的挤压下,很容易产生向开挖临空区的塑性流动,形成多条剪切滑移线。通过在顶角和底角处打刚性注浆锚杆,可以起到加固巷道底角减小底鼓量的效果。

(4)喷浆防风化。复合顶板为层叠岩层,巷道开掘后,直接顶迅速风化、破碎,顶板网兜数量众多,不得不放下部分悬矸,部分锚杆托盘悬空,以致锚杆支护失效,部分锚索拉断,成为巷道内的冒顶隐患区域,甚至有些地段还发生冒顶事故,因此应及时喷浆封闭围岩,防止复合顶板进一步恶化。

3 工程实践

3.1 支护方案及参数

结合前支护失败原因分析和提出的复合顶板松软煤巷变形的控制原理以及锚杆支护技术分析,初选多种支护方案,运用非线性有限差分软件FLAC3D进行数值模拟分析比较,分析各种支护方案对巷道围岩变形控制效果,根据控制围岩效果好、支护成本低、施工速度快的原则,确定了11604工作面轨道巷的锚杆支护方案,数值计算模型如图2所示。

图2 数值模拟计算图

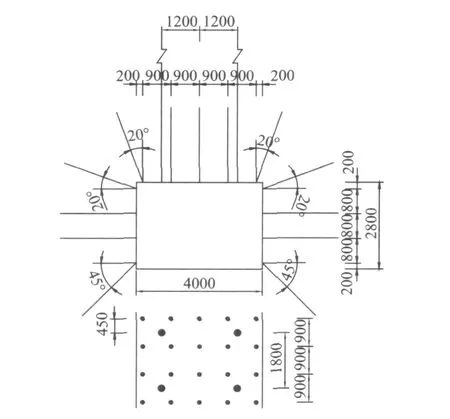

(1)顶板支护。采用树脂全长锚固高强螺纹钢锚杆支护,锚杆规格ø22 mm×2400 mm,间排距均为900 mm,配合金属网和W钢带作辅助支护,采用气动扳手预紧,预紧扭矩为300 N·m,为了保证足够的预紧力,减磨垫圈采用1010尼龙垫圈,1010尼龙垫圈的压延性好,在螺母拧紧的过程中被挤压成连续的薄片,最后形成碗状,始终起动减磨作用。考虑到复合顶板厚4.8 m,锚杆不能将复合顶板锚固到顶板深部稳定的岩层中和现场发现部分锚索托盘开裂等情况,采用高预紧力锚索和加大锚索密度来加强支护,锚索直径17.8 mm,长7.8 m,间距2400 mm,排距1800 mm,配件采用400 mm长的18号槽钢一块、100 mm×100 mm×8 mm的钢板一块、锁具一个,采用3支直径23 mm、长度600 mm树脂药卷锚固,孔底一支为双速,外面两支为中速。

(2)两帮支护。采用高强螺纹钢锚杆支护,锚杆规格ø22 mm×2200 mm,锚固长度1 m,间距800 mm,排距900 mm。

(3)帮角加固。两帮角锚杆与巷道水平呈20°夹角,离顶角200 mm,在分解上覆岩层压力的同时,防止因角度过大而被岩层间的水平错动剪断。顶板最靠近帮的两根锚杆与巷道铅直方向呈20°夹角,离顶角线200 mm,在分解两帮压力的同时防止因角度过大而锚固的深度不够。两底角锚杆采用ø43 mm×1800 mm管缝式锚杆,插入ø22 mm钢筋后,高压注浆。巷道支护参数如图3所示。

图3 11604工作面轨道巷支护参数

(4)喷浆加固。喷浆材料采用普通硅酸盐水泥、粒径5~15 mm石子和中细砂子,其配合质量比为1∶2∶2,水灰体积比1∶2.22,速凝剂为水泥用量的5%,喷浆时用铁勺均匀加入。安装完顶锚杆后,初喷顶板,厚度30 mm,接着喷两帮,厚度30 mm,最后打帮锚杆。当初喷的喷层出现裂痕并继续扩大时,进行复喷,复喷厚度为50 mm。喷浆时水压控制在0.3~0.4 MPa,风压控制在0.2~0.3 MPa。初喷要求能封闭围岩,复喷要求能封闭裂隙。

3.2 支护效果

11604工作面轨道巷采用上述支护方案后,围岩变形量见图4。由图4可知,掘进影响期较短,为7 d左右,掘进影响期间顶底板移近58 mm,两帮移近119 m,掘后第7 d进行复喷,顶底板和两帮的移近速度明显减少,分别由第6 d的4 mm/d、3 mm/d降至第7~9 d的1 mm/d,并迅速稳定,稳定在0.5 mm/d,从掘进到综采支架安装期间,顶底板移近89 mm,两帮移近158 mm,围岩控制效果好。另外,通过对锚杆轴力监测(见图5)并与标定曲线(见图6)对比可知,顶锚杆的最大荷载为78 kN,帮锚杆的最大荷载46 kN,而锚杆的屈服强度一般为110~120 kN,锚杆还有很大的承载空间。因此采用高预紧力高强全长树脂药卷锚固锚杆支护和锚索、帮角加固、喷浆加固等措施加强支护,能有效地控制复合顶板大变形和早期离层,维护效果好。

4 结论

(1)复合顶板为层叠岩层,层叠岩层易风化破碎,早期离层大,顶板易垮冒,控制复合顶板早期离层是复合顶板支护的关键。通过喷浆来封闭围岩,防止围岩条件进一步恶化,同时通过高预紧力增加支护强度,有效地控制了顶板早期的大变形。

(2)增强两帮对顶板的支撑成为控制复合顶板松软煤层巷道围岩大变形的另一个关键,复合顶板松软煤层巷道顶板和两帮相互影响、相互作用,其中任一方失稳,必然导致巷道围岩整体失稳,两者支护控制同等重要。

(3)高强树脂全长锚固锚杆提高了复合顶板的结构面强度,从而控制复合顶板的离层。增强可拉伸锚杆可提高两帮煤体残余强度和峰值强度,进而控制两帮破坏区、塑性区的发展。

(4)对复合顶板松软煤层巷道顶底角施加刚性锚杆,在提高顶底角剪切强度的同时将上覆岩层压应力分解为沿锚杆轴向和垂直锚杆的径向分力,削弱传递到两帮和底板上的作用力,减小了顶板下沉和底鼓。

(5)贵州青龙矿11604工作面轨道巷,掘进期间,顶底板移近89 mm,两帮移近158 mm,取得了良好的支护效果。

[1] 柏建彪,侯朝炯,杜木民,马东彩.复合顶板极软煤层巷道锚杆支护技术研究[J].岩石力学与工程学报,2001(1)

[2] 康红普,王金华等.煤巷锚杆支护理论与成套技术[M].北京:煤炭工业出版社,2007

[3] 张农,高明仕.煤巷高强预应力锚杆支护技术与应用[J].采矿与安全工程学报,2008(3)

[4] 杨峰,王连国,贺安民等.复合顶板的破坏机理与锚杆支护技术[J].采矿与安全工程学报,2008(3)

[5] 侯朝炯,勾攀峰.巷道锚杆支护围岩强度强化机理研究[J].岩石力学与工程学报,2000(3)

[6] 何满潮,张国锋,王桂莲等.深部煤巷底臌控制机制及应用研究[J].岩石力学与工程学报,2009(S1)