稀土元素铈对镁合金AZ91D显微组织和力学性能的影响

2010-12-07周坐东

周坐东

(湖南有色金属研究院,湖南长沙 410015)

稀土元素铈对镁合金AZ91D显微组织和力学性能的影响

周坐东

(湖南有色金属研究院,湖南长沙 410015)

利用光学显微镜、X射线衍射和扫描电镜等分析研究含铈镁合金AZ91D(0.25%Ce、0.7% Ce、0.95%Ce)的显微组织,并对其力学性能进行了测试,同时与不含铈镁合金AZ91D进行了比较。结果表明,加入一定量Ce后的镁合金AZ91D形成杆状化合物Al4Ce,被推移到生长界面,阻碍枝晶的自由生长,从而细化合金显微组织;Ce能提高镁合金AZ91D抗拉强度和硬度,而对其屈服强度和延伸率影响不大;加入0.7%Ce的AZ91D镁合金晶粒细化效果和综合力学性能比较理想。

铈;AZ91D镁合金;显微组织;力学性能

镁合金是一种非常重要的工程材料,与其它材料相比,有密度小、比强度高等许多性能优势,很早就应用在航空航天工业上,其它的应用领域也相当广泛,如镁合金材料的良好震动吸收性、电磁屏蔽性能、散热及耐蚀性好等,使其在计算机、通讯等电子产品中的应用得到不断增长。镁合金比铝合金易于回收,可做到100%的回收利用,因此镁合金材料有“绿色材料”的美称。据预测,汽车所用燃料的60%消耗于汽车自重。汽车若部分使用镁合金,其自重减少10%,耗油将减少8%~10%,其燃油效率也可提高5.5%,温室气体二氧化碳的排放量也相应减少,因此镁合金材料在减重节能、减少废气的排放方面起到关键的作用。而当前镁合金材料生产量很小,应用非常有限,与镁合金的优异性能极不相称。

稀土作为主要的合金元素或微合金化元素,被广泛应用于钢铁及有色金属合金中。在镁合金中,稀土优异的净化、强化和耐蚀性能不断被认识。在稀土镁合金的应用与开发中,已取得了一定的技术突破和具有学术和应用价值的科研成果,其应用领域也得到了不断的推广和深入。但目前仍有许多因素制约着镁合金材料的开发和应用,比如由于镁是一种极为活泼的元素,镁合金在熔炼和加工过程中极容易氧化燃烧,因此镁合金的生产难度较大,镁合金的生产技术还不成熟和完善,特别是镁合金的成形技术有待进一步发展,耐热性差也是阻碍镁合金广泛应用的主要原因之一。在高温下,它的强度和抗蠕变性能大幅度下降,使它难以作为关键零件材料在汽车工业中得到广泛的应用。稀土镁合金的结构和性能具有广泛的优越性,是广大科研工作者解决当前镁合金结构与性能研究的一个主要方向。

本文基于工业上应用最为广泛的镁合金AZ91D,添加不同含量的稀土铈,分析研究铈对AZ91D镁合金的力学性能的影响,为提高镁合金的力学性能和扩大镁合金的使用范围提供一定的参考。

1 试验方法

采用DZG3-0.01型真空炉熔炼。所用炉料为工业用AZ91D镁合金及镁-铈中间合金。金属型铸造,熔炼温度820℃,浇注温度800℃。试验用合金的实测成分如表1所示。

表1 镁合金的化学成分 %

在试棒相同部位截取试样,经打磨、抛光,用4%的硝酸酒精溶液腐蚀后,制备成金相试样,然后用Nikon Epiphot光学显微镜分析显微组织。用RigakuD/max-3C型X射线衍射仪分析相组成,辐射源为CuKa,步进扫描,步长为0.02°,扫描范围为10°~80°。用HB-3000型布氏硬度计进行硬度测试,在WE-10型万能材料试验机上进行拉伸试验,拉伸速度为2 mm/min。

2 实验结果

2.1 铈对AZ91D镁合金显微组织的影响

加入不同Ce含量的镁合金的显微组织照片如图1所示,从图1a中看出,AZ91D镁合金组织由两相组成,即α相和β相,其中β相呈连续的网状分布在晶界上。AZ91D和AZ91D-0.95%Ce镁合金的XRD图谱如图2所示,发现其中的α相逐渐增多并长大,由图可知,AZ91D镁合金的铸态显微组织是由α-Mg基体和β-Mg17Al12相组成。AZ91D-0.95%Ce镁合金的XRD谱上除了有α-Mg基体和β-Mg17Al12相的峰,还出现了Al4Ce相的峰。由此可以推断,加入一定量Ce后,组织中的杆状化合物为Al4Ce相。

图1 AZ91D-x%Ce镁合金的显微组织

图2 AZ91D和AZ91D-0.95%Ce镁合金的XRD谱

随着Ce含量的增加,合金的铸态组织发生了明显的变化。当加入0.25%Ce时,α-Mg基体得到了明显的细化,网状的β相出现了断网现象,并有少量的针状Al4Ce相出现;当加入0.7%Ce时,合金组织得到了进一步的细化,且网状的β相呈弥散的粒状分布于晶界上,同时有大量的针状物Al4Ce相出现;当加入0.95%Ce时合金的铸态组织没有细化现象,反而较AZ91D-0.7%Ce的组织有粗化的趋势,且针状化合物长大成杆状。

2.2 铈对AZ91D合金力学性能的影响

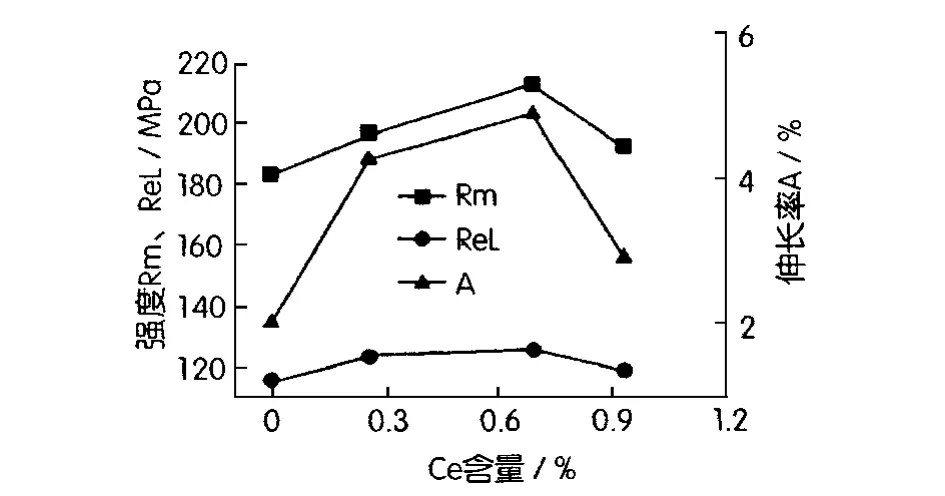

AZ91D-x%Ce镁合金拉伸性能与Ce含量的关系曲线图如图3所示。由图3可见,随着Ce含量增加,镁合金的抗拉强度(Rm)变化不大,当Ce含量达到0.7%时合金的抗拉强度达到最大值为213.6 MPa,与AZ91D合金相比提高了14.3%;当Ce含量达到0.7%时合金的屈服强度(Rel)达到最大值124.98 MPa,与AZ91D合金相比提高了8.6%。合金的伸长率随Ce含量的增加迅速提高;当Ce含量达到0.7%时伸长率(A)达到最大值 4.79%,与AZ91D合金相比提高了135%。

图3 AZ91D-x%Ce镁合金拉伸性能与Ce含量的关系

图4 AZ91D-x%Ce镁合金硬度与Ce含量的关系

AZ91D-x%Ce镁合金硬度与Ce含量的关系曲线如图4所示。从图4中可以看出,Ce含量不同对合金硬度影响较大,随Ce含量的增加,合金硬度也呈现出了先增加后减小的趋势。当Ce含量达到0.7%时,合金硬度达到最大值69.90Hb,比不加稀土时AZ91D合金的硬度60.36Hb增加15.4%;当加入0.95%Ce时,合金硬度又迅速降低,但仍比AZ91D合金的硬度高。

由此可知,适量稀土Ce明显改善合金的力学性能,当Ce含量为0.7%时,合金的抗拉强度、屈服强度、伸长率及硬度分别比 AZ91D镁合金提高14.3%、8.6%、135%及15.4%,其综合力学性能达到最佳。

3 分析讨论

3.1 Ce对AZ91D合金铸态组织的影响

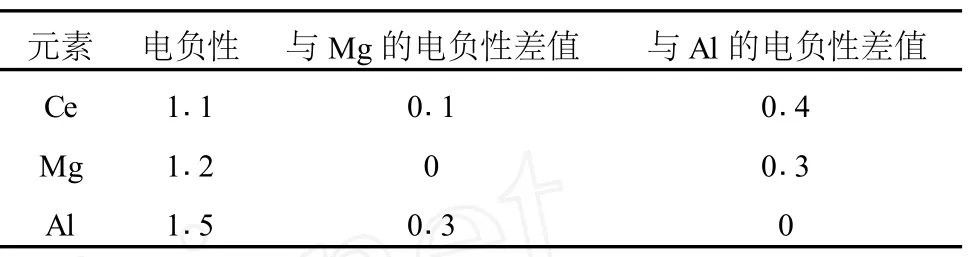

稀土具有活泼的化学性质,在AZ91D合金中加入Ce等稀土元素,有可能形成Al-Re,Mg-Re或Mg-Al-Re化合物。元素形成化合物的难易程度,可从其电负性差值来判断,电负性差值越大,元素间的结合力越大,越容易形成金属化合物。Ce与Mg和Al间的电负性及电负性差值如表2所示。由表2可知,Ce与Al的电负性差值要远远大于Ce与Mg的电负性差值。因此,在凝固过程中,Ce首先与Al形成Al-Ce化合物。但由于合金中加入的Ce的含量较少,在还未生成Mg-Ce或Mg-Al-Ce化合物时,Ce已消耗完毕。根据Al-Ce二元相图,加入一定量Ce后,组织中生成杆状化合物Al4Ce。

一方面,杆状化合物Al4Ce的生成将消耗合金中部分Al原子;另一方面,Ce是表面活性元素,在β相生长过程中可以吸附在生长尖端,抑制β相的长大,从而减少β相的数量,增大其分散程度,减小其尺寸。综合加入Ce后的两方面影响结果,原先呈不连续网状分布的β相开始断网,并呈小块状弥散分布于晶界。当Ce含量达到一定量后,组织中几乎观察不到网状β相。

表2 Ce与Mg,Al的电负性差值

Ce在AZ91D合金中的溶解度小,过量的Ce不会形成含Ce的Mg固溶体,只能优先形成Al4Ce相,并促进其粗化。在合金的凝固过程中,析出的Al4Ce相被推移到生长界面,从而阻碍了枝晶的自由生长,细化合金铸态组织。晶界上高熔点(1 235℃)的Al4Ce相的出现对合金高温性能的改善源自两方面:一是减少低熔点(437℃)β相的含量;二是高熔点Al4Ce相能有效阻碍温度升高时晶界的滑动和裂纹的扩展。

3.2 Ce对AZ91D合金力学性能的影响

加入Ce后,α-Mg枝晶的二次枝晶间距变小,铸态组织细化,导致AZ91D合金的抗拉强度有很大程度的提高,但加入过量的Ce,晶粒进一步细化程度不明显,反而会出现过多的杆状化合物,降低合金的抗拉强度。室温下 Ce在 Mg中的溶解度约为0.10%。Ce除了与Al结合生成杆状化合物,少部分固溶于α-Mg基体,造成一定的晶格畸变,使基体纤维硬度略有提高。但加入过量的Ce只会导致Al4Ce相的粗化,进一步降低Al在α-Mg基体中的固溶度,起不到固溶强化作用,从而AZ91D合金硬度变化不大。Al4Ce相的形成对阻止室温晶界的滑动和裂纹的产生与扩展影响不大,同时AZ91D合金的断裂属于脆性断裂,延伸率δ较低,因此Ce对AZ91D合金屈服强度和延伸率影响不大。

4 结 论

1.铈能细化AZ91D镁合金的铸态显微组织,随着加入铈含量的增加,呈不连续网状分布的β相开始断网成小块状,弥散分布于晶界,同时出现了杆状化合物Al4Ce。

2.铈能提高AZ91D镁合金抗拉强度和硬度,但对屈服强度和延伸率影响不大。

3.当铈的含量达到0.7%时,合金的晶粒细化效果最好,综合力学性能达到最佳。

[1] 徐光宪.稀土[M].北京:冶金工业出版社,1997.

[2] 杨忠,李高宏,李建平,等.锑和稀土对Mg-9%Al-0.4%Zn合金铸态组织与力学性能的影响[J].铸造,2002,51(11):690 -693.

[3] 周海涛,马春江.稀土元素铈对AZ91镁合金组织和性能的影响[J].高技术通讯,2003,(1):53-55.

[4] 王立世,段汉桥,魏伯康,等.混合稀土对AZ91镁合金组织和性能的影响[J].特种铸造及有色合金,2002,(3):12-16.

[5]Mordike T.Applications potential[J].Materials Science and Engineering,2001,A302(1):37-45.

[6] Robert E,Bob Brown.Magnesium alloy and their applications international conference[J].Light Metal Age,1998,56(7-8):94 -99.

[7] Aghion E,Bronfin B.Magnesium alloy development towards the 21st century[J].Materials Science Forum,2000,350-351:19.

[8] Polmear I J.Magnesium alloys and applications[J].Materials Science and Technology,1994,10(1):1-2.

Effects of Cerium on Microstructure and Mechanical Property of AZ91D Magnesium Alloy

ZHOU Zuo-dong

(Hunan Research Institute of Nonferrous Metals,Changsha410015,China)

The microstructure and phase composition of AZ91D magnesium alloys with the different additionsof Ce were studied by optical Microscope(OM),X-ray diffraction(XRD)and scanning electron microscope(SEM),the mechanical properties at room-temperature were tested,and the microstrucutre and mechanical properties were compared between the alloys with and without the addition of Ce.The results show that a rod-like compound Al4Ce is formed in AZ91D alloys after adding a certain quantity of Ce contents,which is pushed onto the growth interface and hinders the growth of the dendrite freely.Thus Ce can refine microstucturesof AZ91D alloy at ambient temperature,while it has little influences on their yield strength and elongation.AZ91D alloy containing 0.7% Ce has good refinement effect and relatively mechanical properties.

Cerium;AZ91D magnesium alloy;microstructure;mechanical property

TG146.4+5

A

1003-5540(2010)02-0034-03

周坐东(1982-),男,助理工程师,主要从事有色金属材料加工研究工作。

2009-12-26