基于电磁超声斜入射SV波的厚壁管道裂纹检测系统

2010-12-04苏日亮冯剑钊王淑娟翟国富

苏日亮,康 磊,冯剑钊,王淑娟,翟国富

(哈尔滨工业大学 军用电器研究所,哈尔滨 150001)

管道检测技术对于保障管道安全至关重要,其检测方式主要包括漏磁法和超声法。漏磁法对裂纹缺陷敏感性较低,压电超声技术因严重依赖于声耦合剂而在输气管道中应用受限。电磁超声换能器(Electromagnetic Acoustic Transducer,简 称EMAT)是一种非接触型超声发射/接收系统。该技术因无需声耦合剂、能够方便地产生多种类型超声波等诸多优势而将超声无损检测扩展到了高温、高速、在线等诸多领域。我国油气管道迅猛发展,尤其是西气东输二线等多条大型管线的建设,对高压厚壁管道在线检测提出了极为迫切的需求。

2002年,PII公司与德国研究机构合作研制出基于电磁超声技术的输气管道在线检测器EmatScan CD。该检测器利用EMAT 易于激发导波的特点,通过特制的大功率电磁超声探头在管壁内部激发SH 导波。研究表明,这种沿管道周向传播的SH 导波对管道任意位置(包括内壁和外壁)的轴向裂纹缺陷均具有较高的灵敏度。2007 年,ROSEN 公司也成功研制出基于电磁超声的管道检测器RoCD2。该检测器将电磁超声反射法和透射法相结合,能够同时检测出管道裂纹、腐蚀、凹坑以及保 护 层 脱 落 等 缺 陷[1-3]。但EmatScan CD 及RoCD2的检测壁厚均<20mm。

随着长输管道的大量建设,电磁超声管道检测技术也逐渐引起我国研究者的关注。2005年,雷华明在Ludwig和Dai等人研究基础上分析了电磁超声换能器的机理及其在管道检测中的应用[4]。2008年,郑华介绍了电磁超声技术在制管业中的应用,其中利用两个EMAT 探头对20 mm 厚钢板进行检验[5]。2009年,清华大学的张永生等人对钢板进行了裂纹检测,但其检测壁厚仅为8mm[6]。

为了对管道裂纹进行高速检测,检测系统必须具备实时、精确的检测能力。DSP 资源丰富,不仅可以实现对检测系统的准确控制,而且还可实现对电磁超声信号的高速分析与处理。笔者利用数字信号处理器(DSP)控制管道裂纹检测系统在管道内激发电磁超声斜入射SV 波(Angled Shear Vertical Wave),可以实现对厚壁管道裂纹的有效检测。

1 电磁超声斜入射SV波检测原理

1.1 斜入射SV 波的激发原理

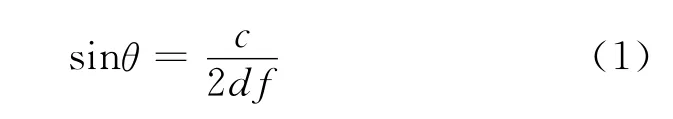

斜入射SV 波是一种较为常用的裂纹检测方法。其产生原理如图1所示。该体波由曲折线圈产生。线圈的每条导线均为一个超声振源,且这些振源会因频率相同而发生干涉。通过控制振源间距d以及声波频率f,各振源就会相互叠加而产生两束斜向发射的SV 波。斜向入射的角度θ为[7-8]:

图1 斜入射SV 波激发原理示意图

1.2 厚壁管道裂纹检测原理

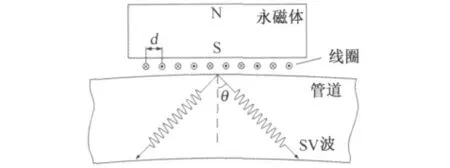

通常,管道中的裂纹主要沿管道轴向分布,垂直管壁入射的体波因裂纹反射面积较小而对该缺陷敏感度较差。利用电磁超声技术可直接在被测管道中产生与管道表面成一定角度入射的体波,即斜入射SV 波。斜入射SV 波对管道的分层、夹杂、孔形以及细小的裂纹等缺陷均较为敏感。其检测示意图如图2所示。由于发射干扰导致的盲区较大,单次反射的裂纹回波可能进入发射干扰的盲区里,无法判断裂纹缺陷是否存在。因此可以通过接收裂纹回波的多次反射来判断裂纹的有无。斜入射SV 波在遇到裂纹时传播的距离l为:

式中n为斜入射SV 波在管道中反射的次数;l1为声波单次反射的距离;h为管道的壁厚;θ为斜入射SV 波的入射角度。

图2 厚壁管道裂纹检测示意图

2 总体方案设计

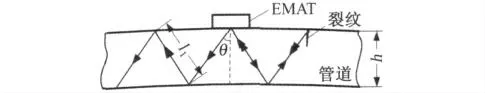

基于电磁超声的厚壁管道裂纹检测系统硬件总体框图如图3所示。主控核心是DSP,外部设备包括了超声发射/接收电路、数据采集电路等几部分。该系统的主要工作过程如下:由DSP产生的脉冲信号控制发射电路在发射线圈上产生高频交变电流;交变电流在管道内部产生涡流;涡流在外部静磁场的作用下产生高频振动,从而产生电磁超声斜入射SV 波;声波在传播过程中如果遇到裂纹缺陷,会发生衰减和反射;接收的回波信号经过DSP 内部AD采集之后进行信号处理,最后将处理结果经过串口发送给上位机进行显示。

图3 检测系统硬件结构框图

EMAT 探头工作于收发一体方式,同时承担发射、接收电磁超声的功能。通过检测有无回波和回波幅值大小可以判断裂纹缺陷的相关信息。Cawley,Alleyne等人研究发现,当管道半径是壁厚的10倍以上时,管道的声学特性与相同厚度的钢板相近[9]。因此,笔者将先对21mm 厚管道裂纹进行检测,随后对35mm 厚的钢板进行研究,再将研究成果推广于实际的管道检测中。

3 系统硬件设计

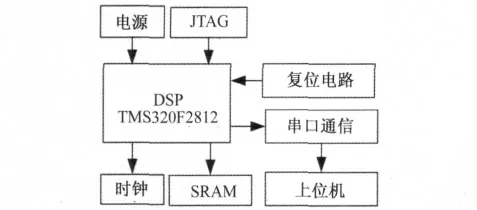

3.1 基于DSP的控制和接口电路设计

DSP控制电路主要完成发射电路的控制,接收信号的采集、处理,并通过串口与上位机通信。考虑到系统中要求信号处理的运算速度快、实时性高,同时还需完成对1 MHz的电磁超声信号进行实时采集,因此设计采用TI公司的TMS320F2812数字信号处理器作为主控芯片。

TMS320F2812芯片是32 位定点的在控制领域中专用数字信号处理器,具有精度高、速度快、集成度高等特点。芯片内含128k×16bit闪存,运算速度为150MIPS,自带16路12位高速AD,可以满足检测需要。该处理器的大容量FLASH 存储空间适用于低功耗、高性能的控制系统,足以满足一般算法需求。TMS320F2812 的接口电路如图4 所示,主要包括复位电路、时钟电路、串口通信电路和外扩存储电路等。

图4 TMS320F2812接口电路

3.2 发射电路设计

EMAT 换能效率较低,为了获得较高的发射功率,发射电路采用D 类功率放大器结构[10]进行设计。试验测得,在1 MHz的高频环境下,与发射线圈串联的0.15Ω 采样电阻两端的电压峰峰值约为20V。可计算得发射电流达130A。电压采样波形如图5所示。

图5 采样电阻两端的电压信号

3.3 接收电路设计

接收部分采用低噪声的多级放大电路对接收回波进行放大。EMAT 发射电路在工作时会产生强大的电磁干扰,可以对高增益高灵敏度的接收电路产生破坏性的影响。因此,必须对放大电路的输入之前加入限幅电路。由于接收到的回波信号仅为几百微伏,需要将信号放大上万倍才能达到AD 采集的要求。此时接收电路很容易振荡,为了防止振荡,需要注意以下几个问题:

(1)单级放大电路的放大倍数应适中;

(2)放大电路的正负电源之间需加滤波电容,防止电源波动对放大电路的影响;

(3)检测系统应与管道保持良好电气接触。

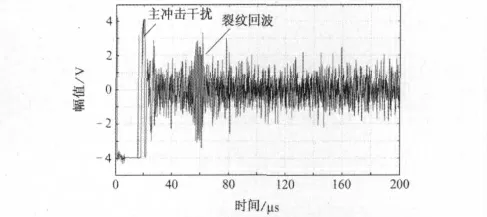

图6是在21mm 厚管道中接收到的裂纹回波信号。

图6 21mm 厚管道裂纹缺陷回波信号

4 系统软件设计

TMS320F2812 在系统中实现的功能包括发射电路的控制、AD 数据采集、微弱信号检测、裂纹判断和串口、通信等功能。主程序流程图如图7 所示。

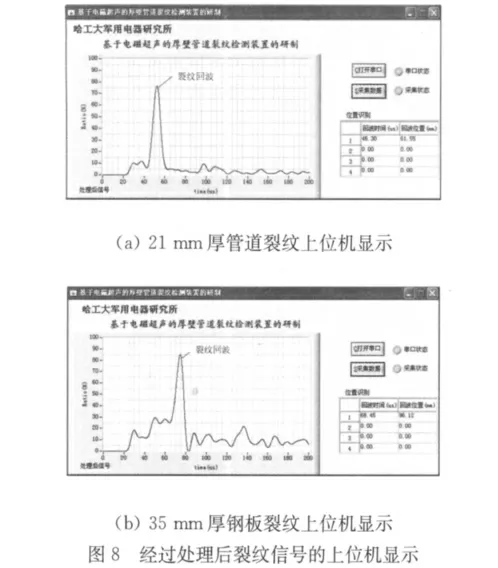

上位机界面采用Lab-Windows/CVI软件设计。通过上位机界面显示信号处理后的裂纹回波信号,同时显示裂纹的位置。

图7 主程序流程图

5 调试结果及分析

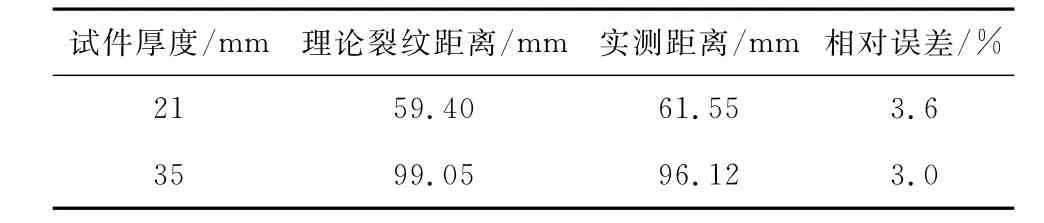

为了能对各种取向的裂纹都有较高的灵敏度,选择入射角度为45°的电磁超声斜入射SV 波对管道裂纹进行检测。首先对21mm 厚管道外表面中电火花加工的裂缺陷纹进行试验,裂纹长30mm,宽0.5mm,深2mm。斜入射SV 波在遇到裂纹缺陷时在管道内经过两次反射,其传播距离为l=2×21/cos45°=59.40mm,实测斜入射SV 波传播距离为61.55mm,相对误差为3.6%。为了进一步验证裂纹检测的正确性,还对35mm 厚钢板的裂纹进行了检测,裂纹长35 mm,宽0.5mm,深2mm。检测结果如表1所示。经过DSP处理后上传给上位机的波形如图8所示。

表1 35mm 厚钢板裂纹检测结果

从表1 可以看出,测试的相对误差最大为3.6%,能够实现对厚壁管道的裂纹检测。

6 结论

将电磁超声技术与DSP应用技术相结合,制定了基于电磁超声的厚壁管道裂纹检测方案。同时设计了基于电磁超声的厚壁管道检测系统。该系统可以激发和接收电磁超声斜入射SV波,克服了传统压电超声需要耦合剂的缺点,能够在壁厚为35mm以下的管道中检测出深度超过2mm 的管道裂纹缺陷,实现了对厚壁管道的裂纹有效检测。

[1] Klann M,Beuker T.Pipeline inspection with the high resolution EMAT ILI-tool:report on field experience[C]//Proceedings of IPC 2006,Canada:[s.n.],2006:10156-10162.

[2] Beuker T,Alers R,Brown B,et al.SCC detection and coating disbondment detection improvements using the high resolution EMAT ILI-Technology[C]//Proceedings of IPC 2004,USA:[s.n.],2004:697-701.

[3] Beuker T,Damaschke J.In-line inspection with high resolution EMAT technology crack detection and coating disbondment[C]//Proceedings of 20th International Pipeline Pigging,Integrity Assessment & Repair,USA:[s.n.],2008:461-468.

[4] 雷华明.电磁超声换能器机理研究及其在管道检测中的应用探索[D].上海:上海交通大学,2005:1-145.

[5] 郑华.电磁超声检测技术在制管检验中的应用[J].无损检测,2008,30(5):312-315.

[6] 张永生,黄松岭,赵伟,等.基于电磁超声的钢板裂纹检测系统[J].无损检测,2009,31(4):307-310.

[7] Ogi H,Hirao M,Ohtani T.Flaw detection by line-focusing electromagnetic acoustic transducers[J].IEEE Ultrasonics Symposium,1997,46(2):653-656.

[8] Ogi H,Hirao M,Ohtani T.Line-focusing of ultrasonic SV wave by electromagnetic acoustic transducer[J].J Acoustic Soc Amer,1998(103):2411-2415.

[9] Cawley P,Alleyne D.The use of lamb waves for the long range inspection of large structures[J].Ultrasonics,1996,34(2):287-290.

[10] 康磊,王淑娟,翟国富.用于电磁超声检测系统的宽带匹配电路的设计[J].仪表技术与传感器,2007(4):50-53.