镶嵌润滑剂硬质合金表面微孔结构的优化*

2010-11-28邓建新宋文龙

吴 泽 邓建新 宋文龙 张 辉 陈 振

(山东大学机械工程学院,山东济南 250061)

随着科学技术的发展,高性能机械产品的设计与制造对摩擦零部件的摩擦磨损特性提出了更高的要求。提高零件加工精度和使用润滑剂是改善摩擦副表面摩擦磨损特性的传统基本途径。近年来摩擦学领域出现了表面微细规则造型的润滑理论,但其相关报道大都局限在机械零部件等金属基表面微细规则造型的润滑研究[9-11],对于硬质合金、陶瓷等超硬材料的相关研究报道很少。

本文选用硬质合金YG6为基体,在其表面加工微孔并装填润滑剂MoS2制备试样,通过摩擦试验研究其摩擦磨损性能,优化微孔结构参数,并探讨其在摩擦过程中的减摩润滑机理。

1 实验部分

1.1 微孔表面制备

选用硬质合金YG6为基体,使用DZW-10电火花微细孔加工机床在其表面加工圆形微孔。通过加工用电极、加工电规准参数、加工进给量的选择设定来控制微孔的大小和深度。本实验电火花加工选择紫铜电极,设定加工电压为125 V、电容为10 nF的电参数,通过选用不同直径的电极加工出直径为φ0.2~0.5 mm不等的微孔,控制加工进给量,得到孔深为0.2~0.8 mm不等的微孔(同一试样小孔的直径和深度一致),微孔形貌(孔径为φ0.3 mm,孔深为0.8 mm)如图1所示。通过自制的专用工具把MoS2固体润滑剂粉体装填到微孔里面,压实以排尽孔洞里的空气。

1.2 摩擦试验

在UMT球-盘式摩擦试验机上测试存储固体润滑剂的微孔表面摩擦磨损性能,对偶件采用直径为4 mm的WC球,硬度为92 HRC,硬质合金YG6基体为16 mm×16 mm×4.5 mm的试样,硬度为89 HRC。硬质合金YG6试样固定在摩擦盘上不动,WC球垂直加载作用于下方的YG6试样,并作往复直线运动,试验时间为5 min。测试摩擦副在不同载荷和相对滑动速度条件下的摩擦系数,试样接触表面的磨痕截面为圆弧形,表面形貌近似为矩形,通过读数显微镜测定磨痕宽度以计算磨损量。结合SEM扫描图片及EDX能谱分析结果阐述微孔试样润滑及磨损机理。通过不同微孔结构参数试样的试验测试,设计优化微孔的尺寸及排列,以改善微孔表面摩擦磨损性能。

2 试验结果与分析

2.1 摩擦学性能

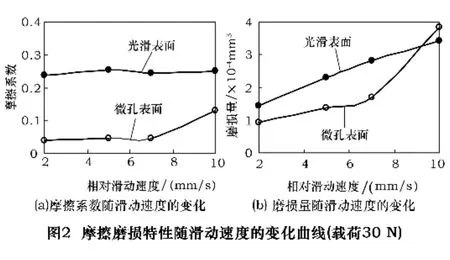

图2、图3为YG6光滑表面与YG6微孔润滑表面摩擦特性随相对滑动速度和载荷的变化曲线,其中微孔直径为0.4 mm,孔中心距为1 mm,深度为0.8 mm。从图2相对滑动速度对摩擦性能的影响曲线可见,装填固体润滑剂的微孔基体摩擦系数(每次试验摩擦系数的平均值,下同)明显比光滑表面的小。在2 mm/s的速度时,微孔表面的平均摩擦系数只有约0.04左右,而光滑表面的摩擦系数为0.24;在速度由10 mm/s时,微孔表面平均摩擦系数为0.13,仍比光滑表面(摩擦系数为0.25)减小50%。微孔试样在低速时摩擦系数极小,磨损也较少,而当滑动速度大于7 mm/s时,磨擦系数急剧增大,同时磨损加剧。分析认为由于微孔的存在导致基体机械强度有所降低,随着相对滑动速度的增加,即单位时间内表面摩擦次数增加,表面磨损加剧,导致摩擦系数增大。

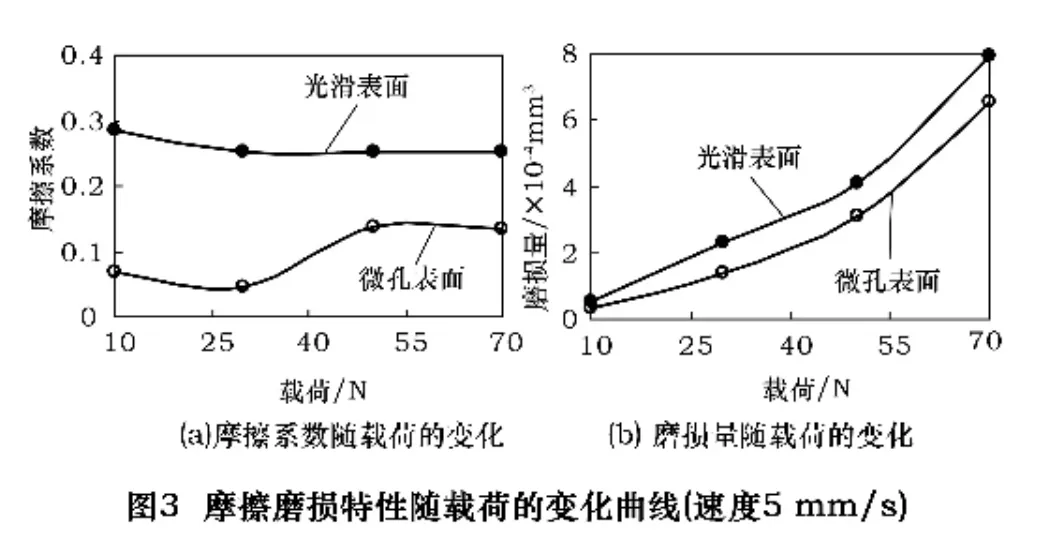

图3为相对滑动速度为5 mm/s时载荷对摩擦性能的影响曲线。可见,微孔润滑试样的摩擦系数小于光滑表面,且在较小载荷的情况下(小于50 N),微孔润滑能够保持摩擦副之间极低的摩擦系数和良好的润滑性;随着载荷增大(大于50 N)微孔结构与WC球摩擦副间的摩擦系数急剧增大,且磨损加剧,润滑效果下降。根据对微弹流润滑特征分析发现[13],在一定的相对滑动条件下,随着载荷的增大,真实接触面(非微孔区域)与塑性接触面(微孔区域)之间的高度差变小,有利于润滑剂的析出,故随着载荷的增大,摩擦系数有减小的趋势(载荷从10 N增大到30 N,摩擦系数由0.07减小到0.04);但当载荷超过微孔表面的承受能力范围以后,磨损加剧,导致摩擦系数急剧增大。

2.2 微孔结构试验优化

微孔的存在可以储存润滑剂,包纳磨屑,但同时也会降低基体的强度,增加磨损,故需合理设计摩擦表面的微孔的尺寸和排列结构,兼顾基体的润滑与耐磨性能。以下测试了不同微孔结构尺寸试样的摩擦磨损性能。摩擦试验条件为载荷30 N,相对滑动速度7 mm/s。

图4为孔中心距1 mm、孔深0.8 mm情况下孔径对微孔表面摩擦磨损特性影响曲线。可见,在本试验条件下,在孔中心距一定的情况下,随着孔径的增大,摩擦系数逐渐减小,而磨损量则先减小再增大。分析原因如下:孔径适当增大,单位接触区域上的固体润滑剂增多,润滑效果增强,摩擦系数减小,改善基体抗磨性能,减少基体磨损;孔径过大时,孔壁厚度变薄,基体强度降低,耐磨性降低,磨损量增大。

图5为孔径0.4 mm、孔深0.8 mm时孔中心距对微孔表面摩擦磨损特性影响曲线。可见,在孔径一定的情况下,随着孔中心距的增大,摩擦系数逐渐变大,而磨损体积则有减小的趋势。光滑表面磨损量为2.81×10-4mm3,而孔中心距离0.5 mm的微孔表面的磨损量达到10.7×10-4mm3,磨损量增大近3倍;在孔间距较大时,微孔表面磨损量相对光滑表面要小。

图6为孔径0.4 mm、孔中心距1 mm情况下孔深对微孔表面摩擦磨损特性影响的曲线。可见,在摩擦面微孔的其它结构参数一定的情况下,随着孔深度的增加,摩擦系数略有减小,但磨损体积呈增大趋势。总体来看,在试验范围内,微孔深度变化对微孔表面摩擦磨损特性影响不是很明显,主要影响润滑作用时间。

表1 试验优化的表面微孔结构参数及对应试样摩擦特性(载荷30 N,速度7 mm/s)

由以上试验观测可知:孔径0.4 mm,孔间距1.0 mm左右,孔深0.6~0.8 mm时,微孔表面具有最佳的润滑和抗磨效果。此时孔径与孔中心距之比为0.4,孔径与孔深之比为0.5~0.7,按此比例结构分别加工孔径为0.2 mm、0.3mm、0.4mm和0.5 mm的微孔表面试样,摩擦试验均显示较好的润滑抗磨效果,如表1所示(D表示孔中心距,H表示孔深)。

2.3 润滑机理分析

图7、图8给出了YG6光滑表面、微孔表面同WC球对磨时的磨损表面形貌SEM照片和能谱EDX分析图。由图7可见,光滑表面磨损严重,在磨痕处有明显的划痕和犁沟;而图8a、b显示微孔表面磨痕区域磨损轻微,且磨损表面附有大量的片状粘附物。从能谱分析照片(图8c、d)可见大量S元素和Mo元素,分析粘附物为固体润滑剂MoS2。分析原因为:在相对摩擦过程中,MoS2固体润滑剂受摩擦和挤压作用从微孔中析出,并在摩擦副表面粘着、拖覆,在摩擦过程中润滑剂固然要脱落,但在不断的摩擦和挤压作用下固体润滑剂从微孔中不断析出,形成一层动态固体润滑膜,减小摩擦副之间的摩擦系数。摩擦过程中微孔同时能够存储磨屑,减少犁沟作用,改善表面摩擦磨损特性。

试验研究显示在光滑表面加工微孔并装填固体润滑剂能够明显改变其摩擦磨损性能,但摩擦表面摩擦磨损性能的提高与加工孔的结构参数密切相关。因此在实际的微孔结构表面的润滑减磨应用时,应综合考虑摩擦副材料性质、润滑要求等,设计加工合理的表面微孔结构。

3 结语

(1)微孔润滑在适当载荷或相对滑动速度下可保持极小的摩擦系数,良好的减摩润滑性能,但当载荷或相对滑动速度超过基体承受范围时,由于微孔对基体机械强度的影响,导致基体的耐磨性有所降低,磨损量和磨擦系数急剧增大。因此应兼顾微孔表面的减摩润滑作用和基体的物理机械性能之间的平衡,针对不同的工况条件设计不同结构、尺寸的微孔表面达到最佳减摩耐磨性能。

(2)在本试验条件下,孔径与孔中心距之比为0.4左右,孔径与孔深之比为0.5~0.7时微孔表面具有最佳的润滑和抗磨效果,如孔径为0.4 mm的微孔,孔中心距为1 mm,孔深为0.6~0.8 mm时具有优良的润滑特性及抗磨损性能。

(3)在微孔润滑表面的相对摩擦过程中,存储于微孔中的固体润滑剂受到相对摩擦和挤压作用而粘着、拖覆在摩擦副表面,并在基体表面形成一层润滑膜,参与到摩擦副接触区域,从而改善摩擦表面的磨损工况,减小摩擦副之间的摩擦系数。随着摩擦的进行,表面微孔作为存储器源源不断提供润滑剂,因而微孔润滑在微孔完全磨损之前的整个生命周期内始终具有自润滑效果。

[1]LIU Y R,LIU J J,DU Z.The cutting performance and wear mechanism of ceramic cutting tools with MoS2 coating deposited by magnetron sputtering[J].Wear,1999,231(2):285-292.

[2]KLOCKE F,KRIEG T.Coated tools for metal cutting features and applications[J].Annals of the CIRP,1999,48(2):515-525.

[3]KLOCKE F.Improving cutting processed with adapted coating systems[J].Annals of the CIRP,1998,47(1):65-68.

[4]N.M.RenevierU,V.C.Fox,D.G.Teer,etal.Performance of low friction MoS rtitanium composite coatings used in forming applications[J].Materials and Design,2000(21):337-343.

[5]N.M.RenevierU,V.C.Fox,D.G.Teer etal.Coating characteristics and tribological properties of sputter-deposited MoS2rmetal composite coatings deposited by closed field unbalanced magnetron sputter ion plating[J].Surface and Coatings Technology,2000,127(1):24-37.

[6]V.Fox,A.Jones,N.M.Renevier etal.Hard lubricating coatings for cutting and forming tools and mechanical components[J].Surface and Coatings Technology,2000,125(1/3):347-353.

[7]N.M.Renevier,J.Hamphire,V.C.Fox etal.Advantages of using self-lubricating,hard,wear-resistant MoS2-based coatings[J].Surface and Coatings Technology,2001.142/144:67-77.

[8]N.M.Reneviera,H.Oosterlingb,U K?nig.Performance and limitations of MoS2/Ti composite coated inserts[ J].Surface and Coatings Technology,2003,172(1):13-23.

[9]Jaydeep Khedkar,Ioan N egulescu,Efstathios IM eletis.Sliding Wear Behavior of PTFE Composites[J].Wear,2002,252(5/6):361-369.

[10]阎逢元,林新华,周惠娣,等.铝基镶嵌材料的磨损特性及耐磨机理[J].摩擦学报,1999,19(3):271-274.

[11]刘如铁,李溪滨,熊拥军,等.镶嵌PTFE镍基固体自润滑材料的研究[J].润滑与密封,2005,6(192):55-57.

[12]石淼森.固体润滑技术[M].北京:化学工业出版社,2000.

[13]邓建新,葛培琪,艾兴.切削加工润滑技术及展望[J].摩擦学报,2003,23(6):546-550.