襄渝铁路增建二线YDK746+593~+700段深路堑扩堑爆破方法研究

2010-11-26金可云

金可云

(中铁二十二局襄渝二线工程指挥部,中国 北京 100043)

襄渝铁路增建二线YDK746+593~+700段路堑扩堑工程,山体陡峻坡长,高达50多 m.岩层为下沙溪庙组泥岩夹砂岩,软弱结构面发育,多为泥质结构的泥岩.岩层倾向山坡,倾角为45°~80°,越靠近既有铁路越陡,岩层节理发育,为典型的滑坡地段.该段扩堑工程起点为三汇坝通往响水的县级公路,在YDK746+585有1座1~12 m拱桥上跨既有线,来往车辆行人均从桥上通过增建二线与既有线线间距仅4.9 m,爆破工点离既有轨面、接触网太近,属A类控爆;针对此路段离既有线间距短,又为滑坡体,扩堑后坡面防护形式复杂等特点,为了节约防护费用,缩短爆破工期,安全高效地完成任务,其关键是针对这些特点因地制宜,采用一种经济,合理,有效的技术进行爆破.本文作者选择了合适于此路段的控制爆破施工与凿岩机施工2种方案进行研究,最后选用控制爆破方案予以施工.

1 工程概况

1.1 地形地质

襄渝铁路增建二线YDK746+593~+700段路堑扩堑工程,位于重庆合川市三汇镇境内.属丘陵地貌,地面高程在290~360 m,山体陡峻坡长,高达50多m.岩层为下沙溪庙组泥岩夹砂岩,软弱结构面发育,多为泥质结构的泥岩.岩层倾向山坡,倾角为45°~80°,越靠近既有铁路越陡,岩层节理发育,为典型的滑坡地段.据1988年至2003年工务段秋检资料,该段于1988年10月24日发生崩塌,上道坍体约1 000 m3,造成中断行车约 3 h.因此,该段修建了挡土墙和锚固桩进行整治,现边坡稳定,铁路运营正常.该段地质据钻探揭示,基岩为泥岩夹砂岩,质软易风化遇水即软化,上覆碎石土、粉质黏土厚度为2~6 m.

1.2 坡面防护形式

本段坡面防护较为复杂.结构形式有,① 路堑坡脚重力式挡土墙,墙高3~6.5 m;② 锚杆框架梁护坡,坡率1∶1.25;③ 锚固(索)桩防护,桩靠线路侧距右线中线距离为8 m,桩的截面尺寸为1.75 m×2.50 m、2.0 m×2.75 m,桩长在12~26.5 m间,桩中~桩中间距为6 m;④ 桩间土钉墙,土钉墙墙面坡度为1∶0.1、1∶0.3.

扩堑纵断面见图1.

图1 扩堑段纵断面图(YDK746+593~+700)

1.3 周围环境

该段扩堑工程起点为三汇坝通往响水的县级公路,在YDK746+585有1座1~12 m拱桥上跨既有线,来往车辆行人均从桥上通过;线路左侧小里程方向50 m,线路右侧小里程方向150 m各有1栋2层民房;既有线日行车44对左右;高路堑旁有22 kV的电接触网,接触网与扩堑坡面水平距离为6 m.

1.4 工程特点

(1) 增建二线与既有线线间距仅4.9 m,爆破工点离既有轨面、接触网太近,属A类控爆.

(2) 堑高坡陡,场地狭窄,仅在扩堑段起点有便道,出渣不利,施工时只能沿线路方向从一端向另一端推进,无法采取大规模的施工.

(3) 本段为滑坡体,扩堑后坡面防护形式复杂,锚固(索)桩先行施工,进行石方爆破时还需对锚固(索)桩进行防护,爆破不能伤及桩体.

(4) 按营业线施工有关规定,爆破必须申请“要点”.既有线运营繁忙,给点有限,且电气化铁路旁不得使用电雷管起爆,火雷管点火需占用一定时间.

(5) 工程量共计开挖石方14 000 m3.

2 爆破方法研究

2.1 控制爆破方案[1-3]

2.1.1 施工顺序 地表截排水施工——分层开挖、边挖边施做坡面防护——开挖至桩顶时隔桩施工锚固(索)桩——分层开挖桩前岩体,分级进行土钉墙和桩上锚索施工——拆除既有抗滑桩.

2.1.2 开挖方法 边坡开挖自上而下分层进行,分层开挖,分层护面.表面覆土采用机械挖运,下卧基岩采用控制爆破开挖.根据地形地质、周边环境以及坡面防护形式,决定采用人工风枪或电钻打眼爆破.开挖方法分台阶法和分层爆破法.因扩堑段起点处三汇坝~响水公路路面标高为326.980 m,所以在326 m标高以上采用台阶法开挖,以下采用分层爆破法开挖.

2.2 凿岩机施工方案

2.2.1 施工顺序 地表截排水施工——分层开挖、边挖边施做坡面防护——开挖至桩顶时隔桩施工锚固(索)桩——分层开挖桩前岩体,分级进行土钉墙和桩上锚索施工——拆除既有抗滑桩.

2.2.2 开挖方法 边坡开挖自上而下分层进行,分层开挖,分层护面.表面覆土采用机械挖运,底层采用凿岩机分层破碎岩石后进行机械挖运.在机械破碎岩石施工过程中从远离既有线一侧先行凿除,再依次向既有线一侧进行凿除.由于场地狭窄挖掘机与凿岩机不能同时作业,破碎完毕后凿岩机撤场,需要挖掘机将岩石挖运出场,破碎机方可进行下一层的施工.

2.3 方案比较

控爆方案人工钻研与机械开挖可以同步施工,平均起爆5/d次,每次爆破可以松动石方40 m3,1天正常施工可以开挖200多m3,1个月可以开挖6 000多m3;按照凿岩机普通施工速度,破碎岩石13 m3/h,1天平均工作18 h,破碎岩石234 m3/d,按照上述情况1个月的施工时间只有16 d,1个月破碎、挖运石方3 700多m3,完成此段的土石方施工需要近4个月的时间,进度明显比采用控爆方案缓慢.

在费用方面,采用凿岩机施工仅机械租赁费用达到29.2万元,每挖运方单价明显高于采用控爆方案.

综上所述,采用控制爆破方案经济、合理.

3 岩体控制爆破施工

3.1 钻爆设计[4]

3.1.1 台阶法 每个台阶长3~6 m,高2 m,宽同设计开挖横断面.

炮孔参数为:H(台阶高度)=2 m,排距b≤0.5H,取b=1 m.

炮眼间距,按等边三角形梅花形布孔,主炮孔炮眼间距a=1.1b=1.1 m,边炮孔(靠近既有线一列的炮孔)到既有线方向的临空面距离应大于主炮孔的间距a,边炮孔、光爆孔沿既有线方向分布的距离b1为主炮孔排距的3/4即:b1=0.75 m,光爆孔与主炮孔垂直距离(最小抵抗线)W=1 m;炮孔深度,边炮孔与主炮孔均垂直打眼,其深度L=1.1H=2.2 m.边坡光爆孔沿扩堑设计的坡度打斜孔,其深度Lg=H/sinɑ+0.1H≈2.3 m.式中ɑ为扩堑后的设计坡角.台阶与炮孔分布见图2.

图2 台阶与炮孔分布

3.1.2 分层爆破

当路堑开挖高度低于三汇坝~响水公路路面时,工作面逐步展开便于机械施工,改台阶法为分层爆破法,即梯段爆破法.

炮孔参数为:H(梯段高度)=2.6~2.8 m,排距b≤0.5H,取b=1.2 m.

炮眼间距,按等边三角形梅花形布孔,主炮孔炮眼间距a=1.1b=1.3 m,边炮孔(靠近既有线一列的炮孔)到既有线方向的临空面距离应大于主炮孔的间距a,边炮孔、光爆孔沿既有线方向分布的距离b1为主炮孔排距的3/4即:b1=0.9 m,光爆孔与主炮孔垂直距离(最小抵抗线)W=1.2 m;炮孔深度,边炮孔与主炮孔均垂直打眼,其深度L=1.1H=2.9~3.1 m.边坡光爆孔沿扩堑设计的坡度打斜孔,其深度Lg=H/sinɑ+0.1H≈3.0~3.2 m .式中ɑ为扩堑后的设计坡角.

3.1.3 炮孔装药量计算及装药结构 药量计算公式为:Q=qabH.

式中a、b、H均已确定,单位耗药量q值要进行反复试爆后确定.由于待爆体岩石为泥岩夹砂岩,石质较软,初次试爆时,主炮孔q=0.3 kg/m3,边炮孔、光爆孔q值为主炮孔的70%~80%,爆破效果要达到岩石松动破碎,清渣方便.

主炮孔采用间隔装药结构,即将炸药选取60%装在炮孔底部,其余炸药装在炮孔中间部位,中间装药距离炮孔口深度约为0.8~1.0 m.

边炮孔将炸药全部装在炮孔底部.

光爆孔采取间隔装药,台阶法开挖时光爆孔装药结构同主炮孔.分层开挖时由于炮孔比台阶法深,光爆孔分3层装药,将50%炸药装在炮孔底部,30%炸药装在距炮孔底部药包1.0~1.2 m的炮孔中间位置,把剩余的20%炸药装在距炮孔口深0.8 m左右的位置上,炮孔中的3个药包绑在导爆索上,即用导爆索起爆药包.

炮孔回填堵塞物和间隔装药的隔离物,均应使用“炮泥”(有一定湿度的粘土).边回填边捣固,采用木杆或者竹竿捣固.

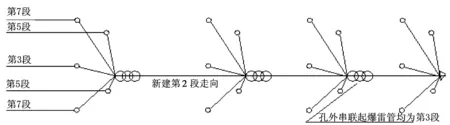

3.1.4 起爆顺序 采用“同列同段孔外等间隔控制微差起爆网路”,起爆顺序:先起爆整个平面中线位置的炮孔,然后依次向两侧起爆;同列炮孔(沿线路方向)装同一级别的ms雷管;孔外用同一级别的ms雷管串联;中间的炮孔最先起爆,两侧依次延迟起爆.如图3所示,中间一列炮孔安放50 ms雷管,靠近中间炮孔两侧的炮孔安放110 ms雷管,靠近既有线和边坡孔安放200 ms雷管,每5个孔为一组,孔外用50 ms雷管并联,然后组与组串联在一起.

图3 起爆网络

3.2 爆破施工[5]

3.2.1 布孔打眼 按照起爆顺序安排,选取相应的孔网参数.布孔前仔细检查待爆体的层理、裂隙、台阶的平整度、岩石的软硬及整体性等,视不同情况对孔网参数作适当调整,调整系数不宜超过10%强度.布孔时按调整后的参数准确画出位置,用红漆或小旗子进行标注,并进行编号记录.打眼时严格按标注的位置进行,打眼深度必须符合“3.1.3 炮孔装药量计算及装药结构”要求,若因台阶不平,应保证台阶炮孔底部标高一致.特别要控制光爆孔与边炮孔的方向,边炮孔一定要垂直,严禁向既有线一侧倾斜,避免飞石到既有线影响行车;靠边坡位置光爆孔要顺路堑边坡设计坡度.

3.2.2 装药堵塞 装药之前要先清理孔内弃碴并重新量测孔深,然后根据实际情况计算确定装药量并把炸药放在炮孔旁,然后按设计的装药结构进行装药.炮孔堵塞应用一定湿度的黄土,要边回填边捣固密实,捣固采用木棒或者竹竿.

3.2.3 起爆网路的连接 起爆网路的连接以2人为宜,从起爆的终点至起爆的起点逐组绑扎孔外雷管,孔外雷管要有明显的标志如小旗子.连接完毕后由技术人员进行检查,避免漏孔未装炸药或是装了炸药未安装雷管.

3.2.4 爆破“要点”

(1) 爆破前应设好施工防护,驻站联络员在每次爆破前2小时应向车站提出“申请施工爆破表”.

(2) 驻站联络员在接到现场准备就绪的报告后,向车站值班员提出请求爆破时间.当接到封锁命令后双方进行签认,必须按调度命令进行施爆,严禁不请点施爆、追尾施爆.

(3) 接到准爆命令后,现场安全警戒员吹哨,驱散闲杂人员撤出爆区,封锁三汇坝~响水公路,发出起爆信号.

(4) 炮响后按规定时间爆破检查人员进入爆破区,检查有无盲炮、危石,并要检查既有线.

(5) 施工负责人经确认线路符合通行条件后立即通知驻站联络员办理线路开通手续.

(6) 严禁电雷管起爆.严禁在列车通过前将炸药装好等待起爆.

4 安全防护

对于爆破施工防护采取两种办法:一是对爆破岩体的覆盖,二是架设钢管排架防护.

4.1 爆破体的覆盖

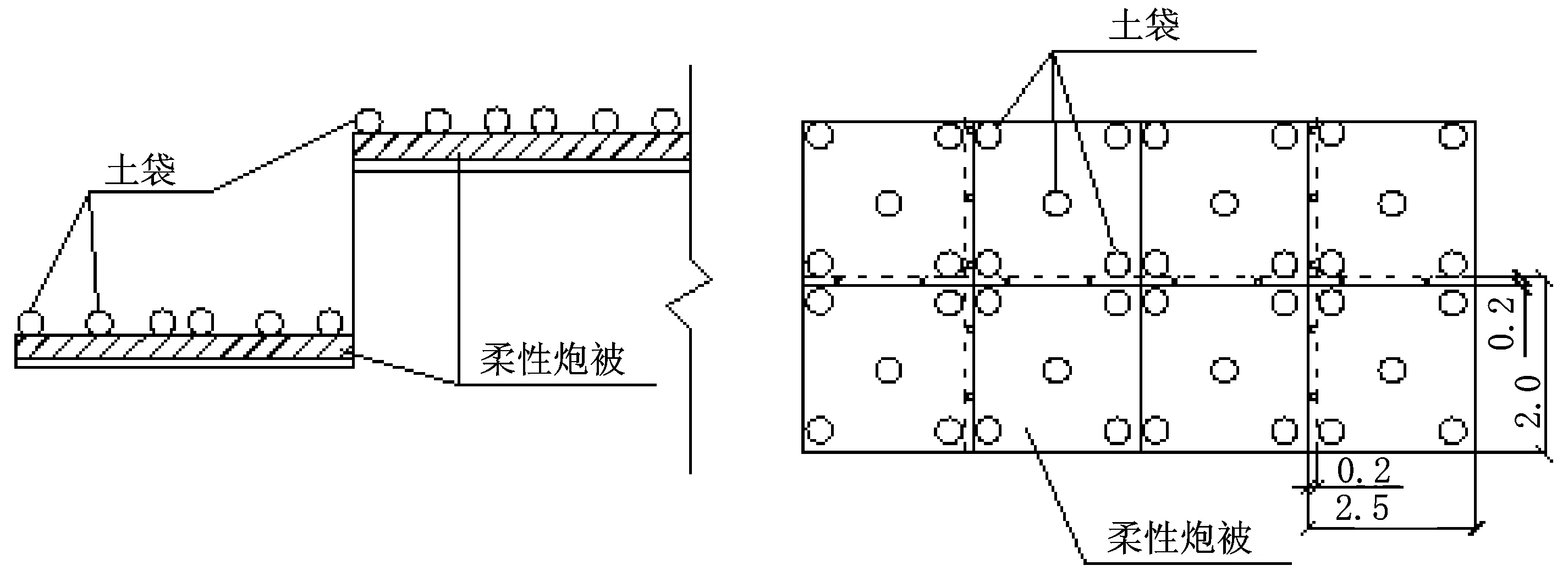

为防止飞石的出现,爆破岩体表面上应进行覆盖,覆盖材料选用用汽车废旧外胎加工制成的“炮被”.制作方法为,把外胎切成厚1.5 cm、宽10 cm、长2 m的长条,然后像编席一样编成长2.5 m、宽2 m的长方块.将炮被盖在爆破岩体表面上,炮被与炮被之间用铁丝连在一起,其上压上土袋.此种覆盖方法在株六复线施工中得到广泛应用,覆盖效果极佳.炮被覆盖见图4.

图4 炮被覆盖示意图(单位:m)

4.2 排架防护

作为防止飞石、滚石和滑块的最后一道“防线”,就是架设钢管排架,排架要搭设坚固、严密,飞石挡得住,滚石、滑块挤不倒.由于本段为A类控爆,钢管排架必须搭设双排,

钢管排架采用φ50钢管配以扣件搭设,通过φ22锚杆与山体固定连接.每排排架从既有线往扩堑宽方向排架共分3层:第1层是φ50钢管,间距1 m,第2层是φ12钢筋焊接的20 cm×20 cm的钢筋网与钢管排架绑扎在一起,第3层是双层竹排贴在钢管和钢筋网两侧.排架的顶部用φ22钢丝绳与地锚栓联.

根据襄渝铁路增建二线YDK746+593~+700路段的地形地质为山体陡峻坡长、为典型的滑坡地段等特点,采用控制爆破施工技术更为经济、合理,是适合于此路段扩堑爆破的最佳技术,并在实践中得到证明.

参考文献:

[1] 鲁建邦,郑爽英,张继春,等.电气化铁路站场的高陡边坡扩堑控制爆破[J].爆破,2005,22(1):48-51.

[2] 张 文.铁路既有线扩堑控制爆破施工技术[J].四川建筑,2005,25(1):137-138.

[3] 王永顺.既有电气化铁路无侧向防护扩堑控制爆破关键技术[J].铁道建筑技术,2008,(4):99-102.

[4] 王桂元.铁路复线高边坡,深路堑石方控制爆破安全施工技术[J].建筑安全,2000,(1):22-23.

[5] 谢飞鸿,王锦山,刘普尧,等.爆破卸载治理滑坡及稳定分析的应用研究[J].岩石力学与工程学报,2005,24(3):532-534.