汽轮机跳闸反应堆不停堆试验瞬态分析与设计优化

2010-11-20武杰,刘非

武 杰,刘 非

(江苏核电有限公司,江苏 连云港222042)

1 停机试验概述

汽轮机事故停机是机组运行期间比较常见的事件,在FSAR事故分析中该工况作为预计运行事故进行了分析。该工况的主要特点在于:汽轮机进汽截止阀迅速关闭后,流向汽轮机的蒸汽流量突然中止,导致蒸汽发生器二次侧压力迅速增加;由于反应堆热量排出受阻,也导致一回路温度、压力、水位瞬时上升。因此,机组调节器的主要工作目标在于排出二回路多余的蒸汽(通过汽轮机旁排或大气释放阀),并降低堆功率以恢复一、二回路的平衡稳定状态。

为验证机组停机不停堆工况下的综合响应能力,田湾核电站在1号机组功率启动调试期间分别在3个功率平台(50%FP,75%FP,100%FP)进行了停机不停堆试验。其中50%FP功率平台的停机试验又分为两个试验:停机时汽轮机旁排动作和停机时汽轮机旁排闭锁,大气释放阀动作试验。后者在国内其他核电厂一般不做。而2号机组与1号机组相比,取消了75%FP功率平台的停机试验。

2 停机试验的目的与验收准则

2.11号机组100%FP功率平台的停机试验目的

(1)在汽轮机主汽门关闭时,综合检查主、辅设备的工作配合情况。

(2)检查快速预保护APP, 反应堆功率限制系统RUPL, 反应堆功率控制器APC, 汽轮机功率调节器, 汽轮机旁排系统BRU-K, 一回路压力调节器,稳压器,蒸汽发生器液位调节器以及其他调节器的工作情况。

(3)获取调整调节器的试验数据。

(4)确定一、二回路主要参数偏离正常值的偏离量。

2.2 试验验收准则

(1)正常运行设备、预保护、工艺联锁的工作正常。

(2)在功率瞬态过程中,获得了一、二回路参数的偏差量。

(3)通过快速预保护APP(根据触发信号,6束控制棒自动断电落入堆芯底部),反应堆功率限制系统RUPL将核功率降至(35~40)%FP,然后由反应堆功率控制器APC自动维持在此水平。

(4)蒸汽发生器安全阀未动作。

(5)反应堆保护未动作。

(6)运行人员未干预自动调节和保护系统的工作。

3 停机试验的实施

3.1 试验准备

主要是试验的组织管理和试验技术条件准备。包括:确定试验方案;分析控制和保护系统可能的响应;确定主要的风险与对策;检查并确认试验前组织、技术条件;合理安排人员对主要设备和控制参数进行监控。这些均反映在调试程序与《100%功率平台下关闭主汽门试验先决条件、风险分析与对策》中。

3.2 试验前机组主要状态

反应堆功率99.29 %;电功率1039.29 MW;一回路压力15.44 MPa;稳压器水位8.29 m;主蒸汽压力6.01 MPa;蒸汽发生器水位2.4 m;旁排阀关闭; 机组主要调节器处于自动模式运行;反应堆功率控制器处于维持主蒸汽集管压力模式;汽轮机功率调节器处于维持恒定电功率模式。

3.3 试验前主要系统的可用性确认检查

要求试验前24 h内完成:

(1)汽轮机主汽门、调门和部分抽汽止回阀部分行程检查,以防止试验过程中供汽与抽汽相关阀门发生卡塞而导致汽轮机超速。

(2)通过试验检查汽轮发电机润滑油泵、密封油泵根据低油压备用泵启动正常,以确保汽轮发电机惰转过程中供油安全。

3.4 试验主要风险与对策

试验过程中主要风险与对策如下:

(1)快速预保护APP或者反应堆功率限制系统RUPL拒动,此时操纵员应该手动按下APP或PP1触发按钮以降低核功率。

(2)2号低加为混合式加热器,其液位在功率变化时波动较大,在调试期间曾多次发生因2号低加液位波动导致机组状态改变的事件,因此每次动态试验都要给予重点关注。如果在停机试验过程中发生2号低加液位高导致1级凝泵切除或者液位低导致2级凝泵切除,此时汽轮机旁排被闭锁,堆操应注意监控大气释放阀与预保护PP1(一类预保护,控制棒以2 cm/s速度自动下插,直到触发信号消失)动作,机操应及时恢复2级凝泵运行。

(3)防止除氧器液位过低,当除氧器液位低于1.7 m,操纵员应该手动通过预保护PP1按钮下插控制棒以降低核功率,直到除氧器液位停止下降并开始回升。

3.5 试验实施完成

2007年5月14日11:10:41,操纵员从主控室后配盘手动按下停机按钮,试验正式开始(该时间设为零时刻,后文中涉及参数变化相对该时刻计数)。随后一回路依靠快速预保护APP和反应堆功率限制系统R U P L将反应堆降至40%,然后由反应堆功率控制器APC自动维持此功率水平在±1%误差范围内。二回路汽轮机旁排根据甩负荷信号立即打开,并最终将主蒸汽集管压力维持在6.27 MPa。在11:25:00,机组主要参数达到稳定,试验结束。

试验参数由仪控系统自动在线记录,后续数据处理与分析均基于仪控系统自动记录的数据。

4 试验瞬态过程主要数据分析

1号机组100%FP功率平台的停机试验瞬态过程和主要参数变化如下:

(1)根据汽轮机主汽门关闭信号,快速预保护APP立即动作,让6束控制棒断电并落入堆底,堆功率阶跃降至54%FP。APP动作之后,在78 s内反应堆功率限制系统RUPL继续插棒降功率至39.8%F P,降功率速率为0.26%F P/s。反应堆功率控制器APC根据RUPL动作信号立即投入维持核功率模式并暂时闭锁对控制棒的控制信号。当APP与RUPL动作信号消失,APC立即恢复对控制棒的控制并维持核功率40%FP。之后为补偿中毒效应,控制棒开始自动上提,以维持核功率在40%FP。其中核功率与控制棒棒位变化曲线见图1,图中APP动作后核功率的小突起是由于核功率快速下降引入的功率亏损,导致核功率又瞬间上升。

图1 核功率与控制棒棒位变化曲线图Fig.1 Curve of nuclear power varied with rod position

(2)发电机出口断路器在6 s时自动断开。

(3)汽轮机主汽门关闭后,主蒸汽集管压力瞬间达到最大值6.61 MPa;4组(共8个)汽轮机旁排阀立即根据甩负荷信号打开,8个汽轮机旁排阀的开度2 s内达到74%~92%,并导致主蒸汽集管压力迅速回落,在42 s,压力达到最低值6.01 MPa;同时汽轮机旁排阀也迅速开始回关,并最终稳定在31%~38%开度,主蒸汽集管压力也稳定在6.27 MPa。其中主蒸汽集管压力与8个汽轮机旁排阀的开度变化曲线见图2。

图2 主蒸汽集管压力与8个汽轮机旁排阀的开度变化曲线图Fig.2 The curve of8 turbine side delivery valve openings varied with the pressure of main steam header

(4)堆芯压力受一回路平均温度影响,在14.3~15.5 MPa内波动,其中压力第一次的突起陡升是由于汽轮机主汽门关闭后在汽轮机旁排没有打开之前一回路排热受阻导致,第二次突起是由于快速预保护APP控制棒组落入堆芯后,核功率迅速下降,由于功率亏损又引起核功率瞬间陡升,这导致堆芯压力又瞬间陡升。稳压器电加热器也根据定值相应自动投、切。在550 s时堆芯压力达到15.4 MPa。堆芯压力变化曲线见图3。

图3 堆芯压力变化曲线图Fig.3 Core pressure variation curve

(5)稳压器水位在8.4~5.9 m之间变化,400 s时稳定在6.0 m。堆功率快速降低导致一回路冷却剂温度降低并发生容积收缩,稳压器液位开始下降,13 s时备用的小流量上充泵自动投入,上充流量从0.9 kg/s增加到3.4 kg/s。稳压器液位偏差与化容系统(KBA)上充、下泻流量见图4。

图4 稳压器液位偏差与化容系统(KBA)上充、下泻流量变化曲线图Fig.4 Curve of the charging and letdown flow of chemical and volume control system (KBA)varied with the pressurizer liquid level deviation

(6)1~4号S G液位偏差在+120 m m到-130 mm之间变化,在550 s时1~4号SG液位恢复到接近额定值。核功率降低之后,SG所需给水流量降低,在268 s时3号主给水泵根据给水流量降低自动切除,在450 s时1号主给水泵根据给水流量降低自动切除。液位变化如图5所示。前20 s的SG液位显示陡降是由于二回路主蒸汽压力在关闭主汽门后陡升,SG内汽泡被压缩形成的虚假液位显示。

(7)2号低加液位(根据下部液位计L C C16C L901)在37~1030 m m之间变化,500 s时稳定在485 m m。根据上部液位计LCC16CL903,2号低加液位在1050~1975 mm之间变化,360 s时接近试验前初始值。2号低加液位低于2级凝泵保护切除整定值100 mm持续了36 s(从12 s到48 s),如果持续60 s,则2级凝泵会保护切除。2号低加上部液位计、下部液位计显示液位和2号低加液位调阀开度变化曲线如下图6所示。

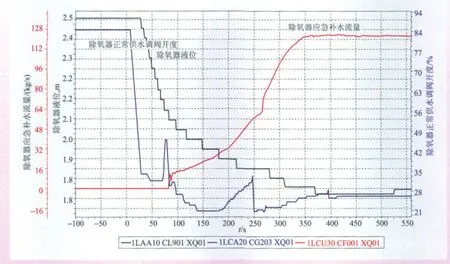

(8)除氧器液位从初始值2.5 m降低到1.78 m(369 s)。在该液位稳定了156 s,然后液位开始以2 cm/min的速度回升。在47 s除氧器应急补水泵LCU07AP001根据除氧器液位低于2.3 m自动投入,在除氧器液位低于2.2 m时除氧器应急补水调阀LCU31AA201开始自动打开,随后截止阀LCU31AA101、LCU31AA102也自动打开开始向除氧器应急补水。除氧器液位、除氧器正常供水调阀开度和应急补水流量曲线见图7。通过该曲线可以看到,在除氧器液位降低的过程中,除氧器正常供水调阀开度不但没有增加,反而减小,这时因为除氧器正常供水调阀在2号低加液位低于350 mm时进入保证2号低加液位工况,关小调阀以防止2号低加液位过低导致2级凝泵保护切除(由于除氧器水装量大,能承受暂时的牺牲),当2号低加液位高于400 mm时再转而恢复除氧器液位。

图5 蒸汽发生器液位变化图Fig.5 Variation of the liquid level of the steam generator

图6 2号低加上部液位计、下部液位计显示液位和2号低加液位调阀开度变化曲线Fig.6 Curve of the displayed liquid level of2# upper and lower liquidometers varied with2# liquid level adjustment valve openings

5 历次停机试验发现的问题与设计优化方案

图7 除氧器液位、除氧器正常供水调阀开度和应急补水流量曲线Fig.7 Curve of de-aerator liquid level, opening of de-aerator normal water supply adjustment valve and emergency makeup flow

田湾核电站一期工程的设计与参考电站相比差别很大,并采用了全数字化仪控系统,自动化水平大大提高,工艺控制的许多逻辑都是全新设计,2号低加采用混合式加热器也是首次,因此许多工艺与逻辑都在调试期间根据试验验证的结果进行了设计优化。下面对历次停机试验发现的问题与设计优化方案作一介绍。

5.1 2006年5月9日1号机组50%FP停机,旁排动作试验

(1)发现的问题

由于瞬态过程中2号低加液位问题导致1级、2级凝泵先后切除。其中1级凝泵切除过程如下:主汽门关闭后,2号低加内压力迅速下降(从-41 kPa降至-70 kPa;此时2号低加出口温度L C A20C T001从65 ℃降至36 ℃),2号低加内上腔室压力接近于凝汽器真空压力(凝汽器真空压力约为-94 kPa);使得2号低加上部液位计引压管线内水发生闪蒸(水此时的闪蒸温度约为37 ℃),产生虚假液位,示值大于1980 mm,同时2号低加下部液位示值升高并大于950 mm,导致一级凝泵保护切除,联锁关闭旁排。主蒸汽压力升高,导致PP1及大气释放阀动作。该故障的根本原因在于:a)2号低加提供的基于差压的液位测量方式不能在瞬态工况下表征液位的实际状态;b) 调节器回路LCC16DL901在该瞬态工况下不能完全满足工艺系统控制要求;c)2号低加有效容积较小,无调节裕度,自稳定特性差,调节困难。

由于打开2级凝泵再循环阀门LCA24AA101的压力定值回差过小,导致瞬态过程中2级凝泵出口压力LCA20CP002 从1.93 MPa到1.99 MPa之间变化时再循环阀门LCA24AA101反复开关。

2号低压加热器抽汽挡板损坏,2006年9月11日在检查2号低加状态时,发现其内部对应的加热蒸汽进汽口抽汽挡板,管口十字支撑架以及抽汽挡板限位装置脱落掉入容器内,部分部件掉入系统内。

(2)优化方案

对2号低加液位计进行改造:将上部液位计、下部液位计的负压侧引压管合并;对上部液位计的正压侧引压管补水管线增加手动调节阀,实现对引压管的补水,降低引压管和测量平衡容器内的水温;上述措施用于克服闪蒸。

增加根据2号低加高液位跳1级凝泵和低液位跳2级凝泵的延时时间。

将打开2级凝泵再循环阀门LCA24AA101的压力定值回差值从0.01 MPa增加到0.07 MPa。

对于2号低压加热器抽汽挡板损坏,经分析,认为在设计上,对瞬态工况下介质的冲击强度考虑不足,再加上机组的瞬态试验较多,使得原设计的部件损坏。设计部门立即进行了重新设计并委托中方现场重新制作和安装了损坏的部件,保证设备的正常运行。

(3)效果评价

通过2006年10月15日重做的1号机组50%FP停机,旁排动作试验验证了这些变更,能满足50%FP甩负荷的瞬态要求。

5.2 2006年8月10日1号机组50%FP停机,旁排不动作试验

(1)发现的问题

根据SG蒸汽管道压力大于7.154 MPa发5 s脉冲信号让大气释放阀开启,在这5 s内大气释放阀已全开,导致SG蒸汽压力迅速下降,随后大气释放阀在维持SG压力为(6.86±0.05)MPa工况下立即关闭,压力升高后大气释放阀又重新打开,由于大气释放阀调压速度过快,导致SG蒸汽管道压力上下波动,大气释放阀也反复开、关(瞬态过程中共开关了6次),相应造成一回路的温度、压力、液位波动,同时也使蒸汽发生器液位、给水流量发生波动,给水调节阀反复开关。

2号低加上部平衡罐式液位计(LCC16CL903)在瞬态初期显示不准确。

甩负荷后堆芯压力升的过高,导致稳压器粗喷淋阀打开,它的打开又导致了随后压力降的过低。

(2)优化方案

降低大气释放阀调压的比例因子,由0.4改为0.15。

将2号低加上部平衡罐式液位计换为毛细管式液位计。

为降低稳压器粗喷淋阀打开的持续时间,根据甩负荷信号让稳压器细喷淋阀提前参与堆芯压力调节。

(3)效果评价

通过1号机组后续动态试验以及2号机组50%FP停机,旁排不动作试验验证了这些变更,工作正常。

5.3 2006年12月22日1号机组75%FP停机,旁排动作试验

(1)发现的问题

2号低加下部液位计小于100 mm持续了36 s,而如果持续时间达到40 s(当时的逻辑),则会跳2级凝泵。

除氧器液位降的过低,最低至1.43 m。

其中,除氧器液位过低由以下两个原因导致:

由于除氧器液位调节器在2号低加液位低时强制转入保2号低加液位工况,导致去除氧器的主调阀关小持续时间过长。

去除氧器的主调阀关小后,导致除氧器主供水调阀向启/停调阀切换,更减少了向除氧器的供水量。

(2)优化方案

把2号低加下部液位计小于100 mm跳2级凝泵的延时从40 s增加到60 s,此时2级凝泵的汽蚀余量仍有保证。

通过调整比例和积分系数来增加2号低加液位调节器的动作速度。

改变2号低加液位整定值,原额定液位定值为600 mm,现改为520 mm。

优化除氧器液位调节器在2号低加液位低时强制转入保2号低加液位工况的液位定值,从而减少除氧器的主调阀关小持续时间,来降低对除氧器液位的负面影响。

优化除氧器主供水调阀向启/停调阀切换条件。改进后的除氧器主供水调阀向启/停调阀切换逻辑为当同时满足以下3个条件(原逻辑只需要满足条件a),并延时2 min动作:a) 去除氧器凝结水流量低于170 kg/s (原定值为200 kg/s); b)除氧器液位高于2.3 m;c)去蒸汽发生器的总给水流量小于250 kg/s。该改进避免了在瞬态流量短时波动降低时,除氧器主供水调阀切换到启/停调阀,从而导致除氧器供水不足。

(3)优化除氧器应急补水逻辑,通过提高应急补水的动作定值以及引入除氧器液位下降速率的条件,让应急补水更早动作。

(4)效果评价

这些变更在随后的1号机组75%FP甩厂用负荷试验中得到验证,2号低加与除氧器液位正常。

6 总结

通过对1、2号机组这些停机试验的数据分析,对调节器进行了一系列优化、调整,尤其是2号低加系统,首次采用混合式加热器,原设计其有效容积过小,调节裕度小,在瞬态过程中液位波动大,通过对其液位计与控制逻辑的优化,最终成功解决了这一难题,这也为后续其他动态试验的成功完成扫清了部分障碍。这样,机组在停机瞬态过程中在没有任何人为干预的情况下可以自动保持在安全状态,并自动维持机组主要参数在正常运行限值内,试验的验收准则完全满足。