电缆头常见故障分析与处理措施

2010-11-16佟智勇张远超施宁宁

佟智勇,张远超 ,施宁宁

(1.保定供电公司,河北 保定 071000;2.河北省电力公司,石家庄 050021)

随着技术进步和电力生产规模的日益扩大,热缩电缆头和冷缩电缆头以其优越的绝缘强度和运行可靠性等优势,广泛应用于中低压供电线路。但随着设备保有量的增加和运行经验的积累,也暴露出由于电缆头安装工艺细节疏漏造成的各种故障,暴露的这些问题是和不同种类的电缆头的技术特点直接相关的。为保障系统的安全、稳定运行,以下结合热缩电缆头、冷缩电缆头的技术特点及现场故障经验,提出电缆头制作、安装的工艺要点和技术方案。

1 电缆头技术特点介绍

1.1 热缩电缆头

a. 成熟性。热缩电缆头起步时间早,技术成熟,成本低,性能稳定,保存时间长。

b. 接地及收缩工艺。电缆屏蔽层及钢铠接地线需要焊接,需用火焰等热能使绝缘层收缩,由于过热会直接破坏绝缘层的绝缘性能,所以制作电缆头时对温度的控制工艺要求高。

c. 屏蔽层处理工艺。电缆的屏蔽层及半导体层去除较多,从三相线芯结合部位至线芯端部90%长度范围的屏蔽层及半导体层是被剥除的。这种结构的优点是绝缘层内部带电部位对地的爬距大,一般在600 mm以上,单相对地绝缘强度高;缺点是电缆头三相之间没有电磁屏蔽,当绝缘线芯相间距在1~3 mm时,易发生悬浮电位放电。

d. 收缩材料的机械性能。热缩材料收缩性好,能够紧密包裹线芯主绝缘,特别是三指套部位,填充胶熔化、凝固后使三指套及内部形成一个整体,包覆性好。但热缩材料弹性差,当线芯弯曲度较大时,热缩层的应力无处释放,造成热缩层出现褶皱,容易破裂,或受到磕碰时也容易破裂。所以对热缩绝缘层的疏散应力处理工艺要求高。

1.2 冷缩电缆头

a. 成熟性。近几年迅速成熟、推广,成本较高,库存的弹性寿命一般为1-2年。

b. 接地及收缩工艺。电缆屏蔽层及钢铠接地线连接工艺得到改进,不需要焊接,改用弹簧钢卡带卡固。绝缘层为弹性收缩,不需动火,避免了温度控制不好对绝缘的影响。

c. 屏蔽层处理工艺。电缆的屏蔽层及半导体层去除较少,从三相线芯结合部位至线芯端部40%的长度范围的屏蔽层及半导体层被剥除。这种结构的优点是电缆头三相之间有电磁屏蔽,能够避免线芯间距近时产生的悬浮电位放电;缺点是绝缘层内部带电部位对地的爬距小,一般在200 mm左右,单相对地内部绝缘距离比热缩电缆头短。

d. 收缩材料的机械性能。弹性好,当线芯弯曲度较大时,冷缩绝缘层能够吸收形变产生的应力,不易出现褶皱现象,或受到磕碰时也不容易破裂。弹性收缩材料接近库存寿命时有可能产生不可恢复的弹性疲劳,不能够紧密包裹线芯主绝缘,或完全收缩需要一定延时。三指套部位制作时没有填充胶熔化凝固的过程,包覆性不如热缩性好,三指套容易在外力作用下脱出。

2 电缆头常见故障分析

2.1 热缩电缆头的常见故障

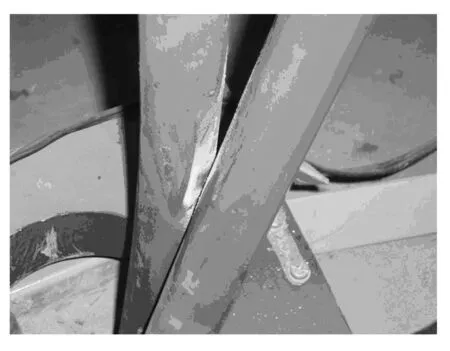

a. 由于相间距离过近,形成悬浮电位放电,对绝缘外表皮产生电化学腐蚀。某变电站10 kV电缆悬浮电位放电现象示意见图1。放电点处在电缆头U相距电缆接线端子约250 mm处和V相距电缆接线端子约250 mm处,该处U相、V相交叉,且两相间距约2 mm。由于热缩电缆头制作时屏蔽层剥除较长,两相接近处没有屏蔽层,所以电缆虽有绝缘层,但会有泄漏电磁场。由于两相间距极近,交汇点处形成不均匀电场,产生中间电位,场强很大,空气和空气中的水蒸气在该处被电离产生放电,发出声响。同时,空气、水、绝缘外表皮在电场放电中产生复杂的电化学反应,产生电缆外绝缘电腐蚀,留下白色或黑色的积污痕迹。但绝缘材料为有机材料,化学性能稳定,这种电腐蚀是很轻微的,更多的是空气中的杂质发生的反应。擦去电腐蚀痕迹,绝缘外皮只有轻微的痕迹。单纯的电化学腐蚀在相当长的时间内不会对主绝缘产生致命的破坏。但这属于电缆运行的不良工况,存在潜在的安全风险,需要采用增加线芯间距或增加辅助绝缘层的方式进行处理。

图1 10 kV电缆悬浮电位放电现象示意

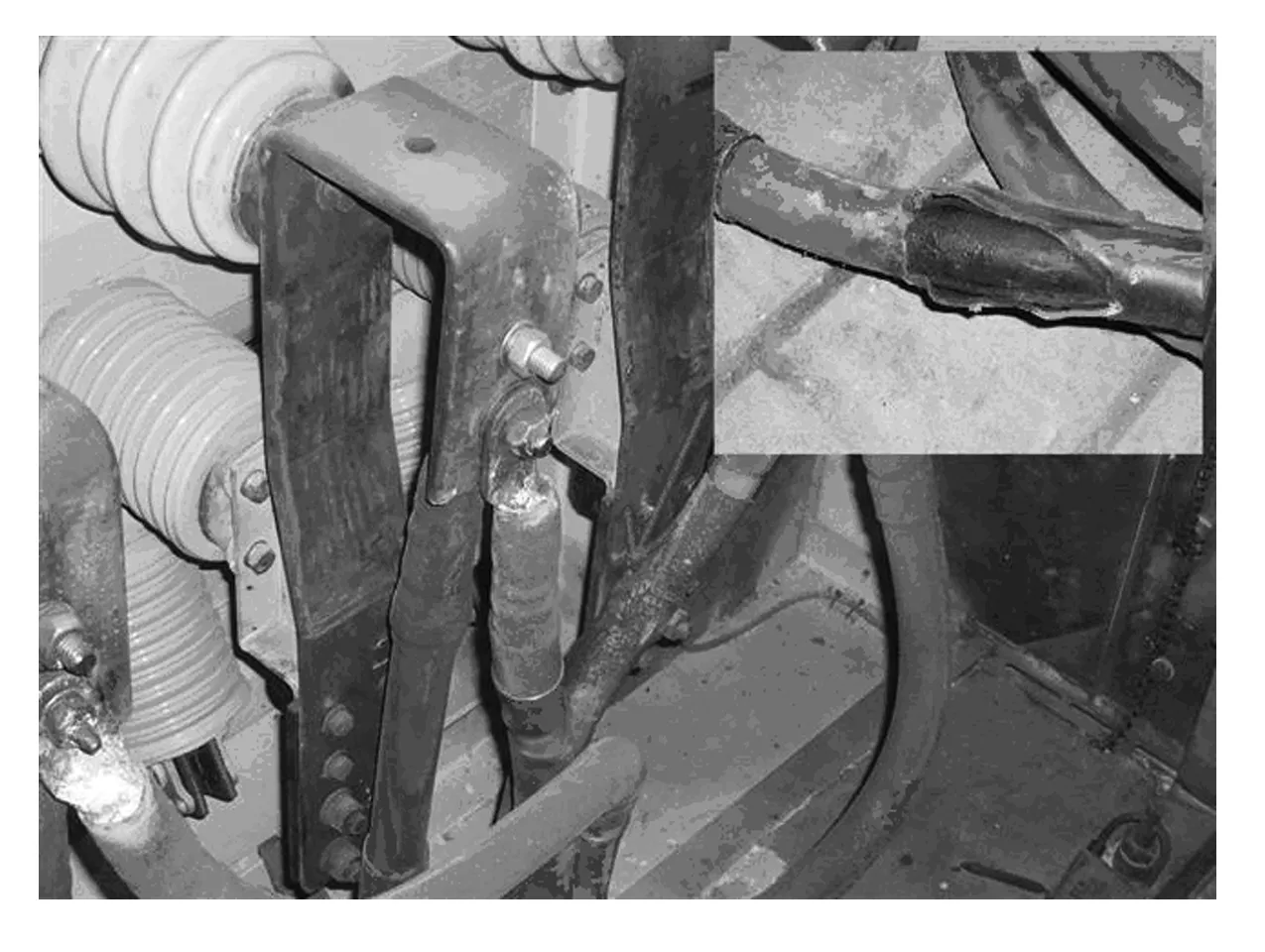

b. 由于热缩层破损,造成相线对半导体层放电。某变电站10 kV电缆故障情况见图2。由于安装时U相热缩绝缘层碰到了同相铝排的固定螺栓上,热缩绝缘层破裂。由于破裂点距半导体层路径仅90 mm,无法长期承受相电压,导致单相对半导体层沿主绝缘表面击穿,造成事故。

c. 电缆热缩和地线焊接时温度过高,使绝缘受到破坏,电缆三指套处击穿。电缆三指套处是电缆头的薄弱部位,对制作工艺要求高。由于施工工艺不合格,直接用火焰喷枪加热钢铠并烧熔焊锡,进行地线焊接,火焰直接破坏主绝缘,焊接强度没有保障。这种情况有时是由于现场工作条件造成的,如野外作业,没有加热电烙铁的电源,不得不使用这种方法。要解决这一问题,规范的做法是使用大功率电烙铁使钢铠充分预热,溶解焊锡进行焊接,焊锡能够充分浸润钢铠,焊接强度充分保障,焊接时的温度也能够控制。如果没有电源或发电机,可以用烧热的铜棒、铜块代替电烙铁。

图2 10 kV电缆相线对半导体层放电示意

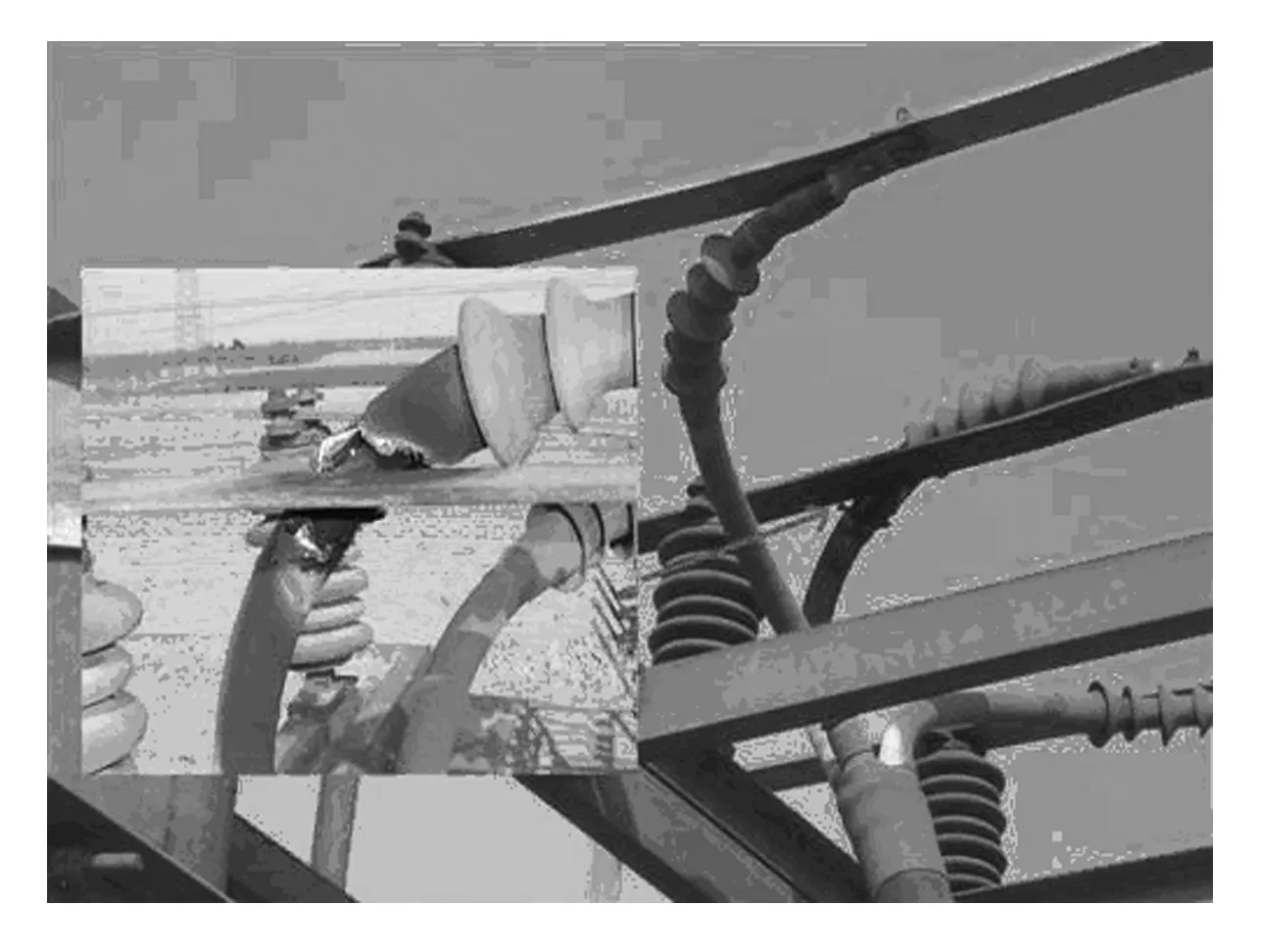

2.2 冷缩电缆头的常见故障

a. 由于不良安装结构,造成相线与电缆线芯接触,使冷缩绝缘层承受机械力和相电压,造成相线对屏蔽层击穿,见图3。图3为某变电站10 kV电缆不规范的安装,使电缆冷缩绝缘层与同相铝排接触、挤压,由于冷缩电缆头屏蔽层较长,相线对屏蔽层之间只隔有一层冷缩绝缘层,而且还受到机械力挤压,投运后不久绝缘就彻底损坏,致使发生短路事故。

图3 10 kV电缆相线对屏蔽层击穿示意

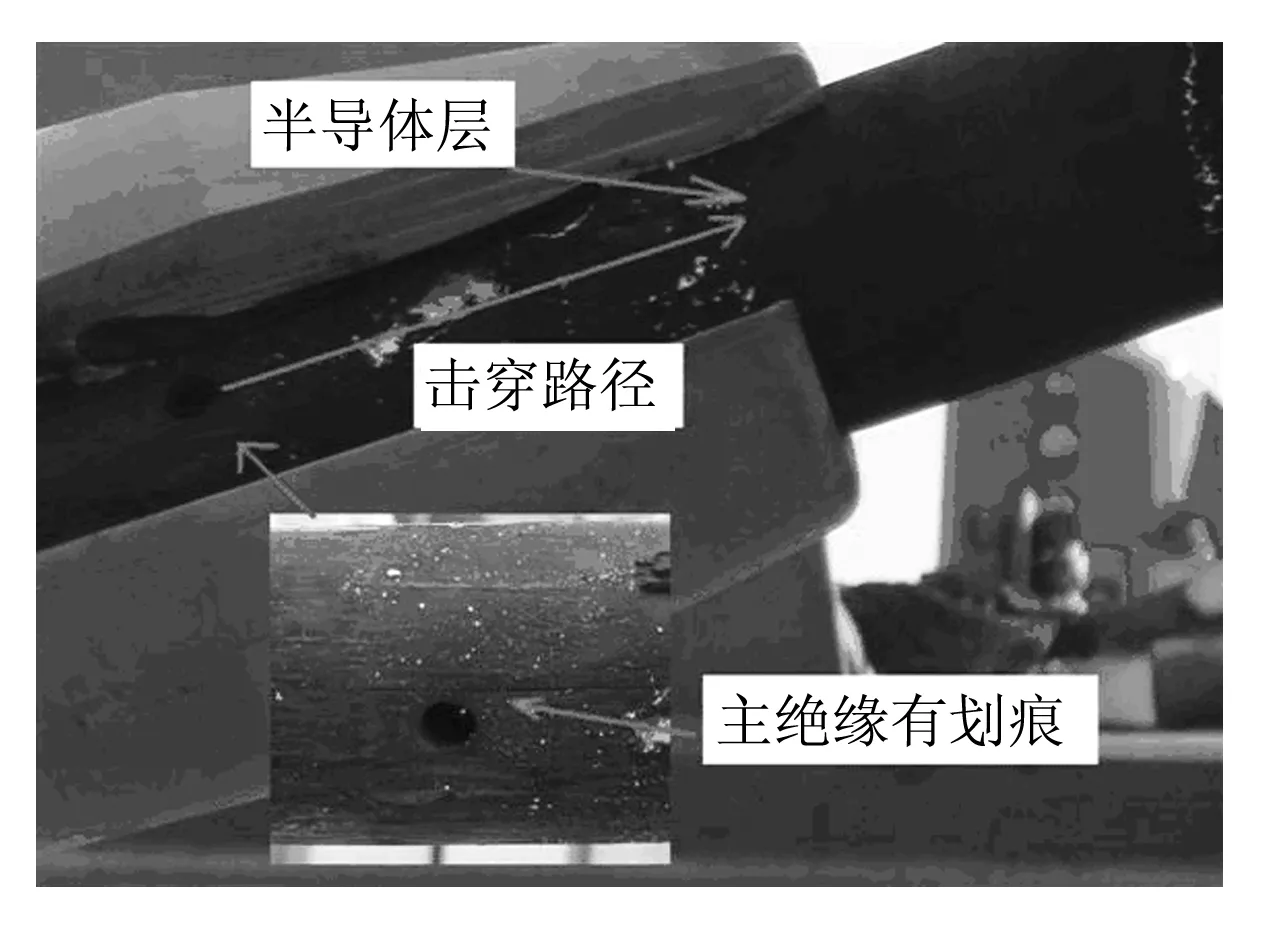

b. 由于电缆制作时主绝缘被划伤,受伤处对半导体层放电,见图4。图4为某变电站35 kV电缆,电缆主绝缘在剥除半导体层时被划伤,而且半导体物质被嵌入划痕,形成不均匀电场,由于冷缩电缆头半透体层剥除少,受伤处距半导体层仅50 mm,主绝缘被击穿对半导体层放电,造成事故。

2.3 电缆的其它常见问题

a. 由于冷缩电缆头三指套部位包覆性不如热缩电缆头好,三指套容易在外力作用下脱出,冷缩三指套被捋起,失去密封,极易发生电缆主绝缘受潮,造成事故。如果固定电缆的抱箍直接固定在三指套部位非常容易发生这种情况。电缆安装后发生收缩或下坠,抱箍会将三指套捋起。

图4 35 kV电缆主绝缘被划伤处对半导体层放电示意

b. 单芯高压电缆由于两端均接地,造成钢铠产生环流而发热。这是一项典型的电缆运行管理问题。某些地区电缆站内部分和站外部分由2个不同单位维护、管理的不协调,管理分界点不明确,造成维护单位“各自为战”,导致单芯电缆两端均接地,造成电缆钢铠产生环流而发热,形成安全隐患。

3 电缆头制作、安装工艺要求及技术方案

3.1 电缆头制作、安装工艺要求

a. 热缩电缆头各相线芯之间要有足够距离,根据现场经验,至少应在20 mm以上,以保证不会发生悬浮电位放电。如果因为安装空间的限制,不能满足间距的要求,应增加绝缘层的层数,提高绝缘裕度。

b. 热缩电缆头必须避免磕碰伤,做好疏散弯曲应力工艺措施。除按要求安装疏散应力管外,可在整根主绝缘外均匀涂抹绝缘硅脂,电缆弯曲时使热缩绝缘层与主绝缘之间能够均匀滑动,避免出现褶皱。严格控制绝缘硅脂的绝缘性。

c. 三指套处钢铠及屏蔽层地线的焊接绝对禁止用火烧的方式。热缩时最好不动明火,使用大功率工业电吹风。

d. 冷缩电缆头安装时,线芯要与同轴相线保持距离,不能够紧密接触,避免相线对屏蔽层击穿冷缩绝缘层。

e. 剥除半导体层时应使用专用工具,避免划伤主绝缘或使半导体物质嵌入划痕。

f. 固定电缆的抱箍卡固位置应与三指套保持一定距离,而且一次抱紧,防止电缆滑脱。

g. 冷缩电缆头接引安装时,线芯绝缘要与裸导体及对地应保持125 mm电气净距离。

3.2 电缆头制作技术方案

利用该技术方案结合了冷缩电缆头和热缩电缆头的优点,利用冷缩头三指套不动火制作工艺,保证三指套部位的绝缘强度;利用热缩头外绝缘包覆性好的优点,保证电缆头的机械强度,具体方案如下:

a. 对半导体层和屏蔽层的剥除长度沿用热缩电缆头的工艺标准。

b. 钢铠和屏蔽层地线连接方式使用冷缩电缆头工艺标准,即改用弹簧钢卡带卡固。

c. 三指套部位采用热缩电缆头的工艺标准,使填充胶融化,使三指套部位及内部凝固成为一个整体,增强包覆性。

d. 除按要求安装疏散应力管外,在整根主绝缘外均匀涂抹经绝缘检验的绝缘硅脂。电缆在弯曲时,热缩层能够自由滑动,避免褶皱现象,同时还提高了绝缘层的防潮性能。

e. 线芯绝缘层根据需要任意选择冷缩型或热缩型绝缘管,不使用冷缩电缆头的锥形终端。

f. 热缩工具使用大功率工业电吹风,不动明火。

4 结束语

该技术方案在辛兴、军城、五人桥等变电站进行了4条电缆的制作、安装尝试,现已运行3年,效果良好。遵守电缆头制作、安装工艺要点,并优化制作工艺方案,能够提高电缆头的工艺水平,提高系统运行可靠性,对同行业其他单位有较好的借鉴意义。