高效采矿法在复杂矿体开采中的应用

2010-11-15龙翼

龙 翼

(新疆阿舍勒铜业股份有限公司, 新疆哈巴河县 836700)

高效采矿法在复杂矿体开采中的应用

龙 翼

(新疆阿舍勒铜业股份有限公司, 新疆哈巴河县 836700)

阿舍勒铜矿在复杂的工程地质条件下,利用多种采矿方法回采不同矿岩条件的矿体,仅用 1.5 a时间就顺利实现年产 132万 t的达产目标,取得了高效、安全、低贫损等良好技术经济指标,使矿山生产经营获得非常好的经济效益。

复杂矿体;空场嗣后充填采矿法;下向分段分条充填采矿法;无底柱分段崩落采矿法

1 地质概况及开采技术条件

阿舍勒铜矿是一座半隐状~隐状特大型高品位多金属铜矿床,铜金属量 91.9万 t,平均品位2.43%,伴生锌金属量 40.8万 t,平均品位 1.08%,黄金 18 t,白银 1174 t。该矿床主矿体集中,为Ⅰ号矿体。矿体在垂直剖面上呈鱼钩状,在中段平面上呈镰刀状,南高北低,由南向北侧伏,倾伏角 45°~65°。矿体东翼倒转 ,倾向东 ,倾角 55°~75°,西翼倾向东,倾角 45°~55°。Ⅰ号矿体上小下大,埋深 18~930 m,在 800 m中段为薄矿体,650 m水平为中厚矿体,而 500 m水平及以下为极厚矿体,矿石品位北高南低。矿体走向近南北,走向长度较短。

阿舍勒铜矿Ⅰ号矿体矿石与围岩从上往下由极不稳固过渡到中等稳固。一期工程设计开采 400 m以上矿体,设计能力为 4000 t/d;二期工程开采 300 m以下矿体。

矿区水文地质条件简单,开采技术难点为:

(1)矿体上部厚度较薄,走向长,往下延深,矿体厚度增大,走向长度变短,每个中段能同时布置的采场数量变少。

(2)矿体从中等稳固到极不稳固。其中 600~800 m矿体的稳固性极不均匀,需要多种采矿方法与之相适应。

(3)650~700 m中段,在倒转翼上盘有一宽窄不一的糜棱破碎岩带,其产状较矿体产状稍缓,向上延伸到 750 m标高附近逐渐与矿体相交,向下逐渐远离矿体并尖灭在 600 m标高以下。该岩带在 700 m标高最厚可达 50 m以上,且离矿体较近,对矿体和上盘围岩的稳固性影响较大,给该岩带附近的矿体开采造成很大影响。

2 采矿方法选择

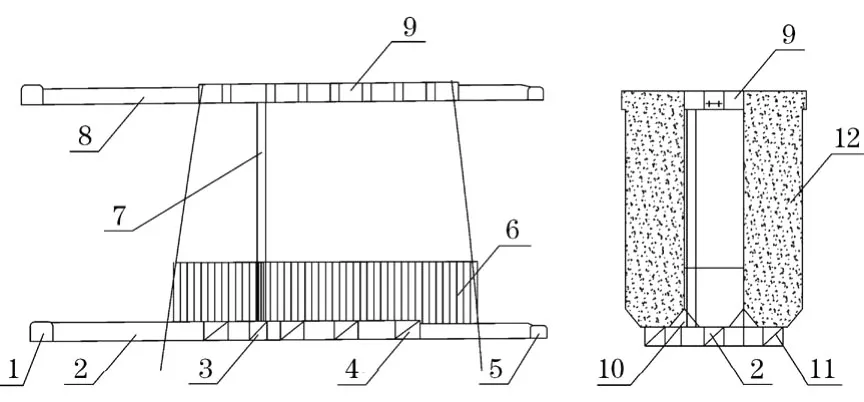

2.1 大直径深孔空场嗣后充填采矿法

400~500 m采区Ⅰ号矿体倒转翼厚大且近乎直立,矿体与围岩中等稳固,设计采用大直径深孔采矿法嗣后充填 (见图1)。采场垂直走向布置,隔 3采 1。采场高 50 m、宽 12 m,长度视矿体厚度而定。当矿体厚度小于 50 m时,矿房、矿柱长为矿体厚度;当矿体厚度大于 50 m时,矿房、矿柱按“田”字形布置,为便于充填,相邻采场沿长度方向错开 5 m。

图1 大直径深孔空场嗣后充填采矿方法

2.1.1 采准切割

采准工程有出矿穿脉、出矿进路、拉底穿脉、上盘回风穿脉、凿岩硐室联络道;切割工程有凿岩硐室、切割横巷、切割小井。各中段出矿巷道布置在矿体下盘脉外,出矿穿脉由下盘脉外巷道向上盘回风道掘通,出矿进路在出矿穿脉中每隔 15 m以 45°角掘到回采采场边缘。凿岩硐室以 12 m×3.8 m(宽×高)全断面拉开,硐室的两边留梳形矿柱支撑顶板。梳形矿柱每 6.4m留一条,矿柱大小为 (1.8~2.0)m×(4.75~5.25)m,拉槽的凿岩硐室为 (6.2~7.2)m×(4.75~5.25)m。在矿房边缘从切割横巷以 1.8 m×1.8 m断面向上掘切割小井,高度为阶段高,采用 V型底部结构,留桃形底柱,不留顶柱。为确保凿岩安全,凿岩硐室和矿柱一般需要喷锚网支护,喷射混凝土支护厚度为 50~100 mm以上。采场顶板采用喷锚网加长锚索联合支护,长锚索孔深 10 m,孔径 60~65 mm,孔网参数 2.5 m ×2.5 m,每排 5根,锚索为直径 26~32 mm去油钢丝绳或钢绞索。采切比为 73.7 m3/kt。

2.1.2 回采出矿

回采分两步进行,第一步回采矿房,第二步回采矿柱。

回采时先中深孔拉底,再大孔崩矿。中深孔拉底层按 12 m ×13.8 m(宽 ×高)全断面拉开,中深孔凿岩为 YGZ-90凿岩机,孔径为Φ60 mm。采用粉状硝铵炸药和非电导爆管起爆系统,逐排侧向崩矿。大孔凿岩采用国产 T-150潜孔钻机在凿岩硐室内以 3.0 m×(2.6~3.5)m的网度凿下向平行炮孔,钻孔直径为Φ165 mm。采用非电导爆管起爆系统逐孔起爆乳化炸药进行侧向崩矿。

爆下的矿石采用金川 6 m3柴油铲运机集中在采场底部出矿。

2.1.3 充填

实行“强采强充”方针,采场开始回采后,力争在 3个月以内采充完。充填前,先在上下盘穿脉口和出矿进路口制作充填挡墙,挡墙中预埋滤水管,然后开始充填。生产中,合理设计充填配比,采场自下而上 ,灰砂质量比分别为 :1∶4,1∶6,1∶8,1∶6,1∶4,对应高度分别为 13.2,10,10.8,10,9.8 m(其中 3.8 m为凿岩联络道及凿岩硐室高度),对应 14 d强度分别≥1.5,0.6MPa。另外,还采用施工大孔等方法进行充填接顶,有效控制了地压。充填体强度的合理配置,减少了矿柱回采的贫化损失,并保证了二次巷道的安全掘进。

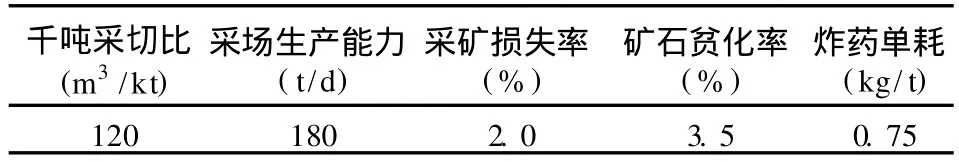

待两面或三面已采矿房用戈壁集料胶结充填好并养护两个月后,矿柱用回采矿房的方式进行回采,充填用戈壁集料和尾砂非胶结充填,仅在底柱 13.2 m和顶柱 9.8 m用戈壁集料胶结充填,灰砂比为1∶4。采场主要技术经济指标见表1。

表1 采场主要技术经济指标

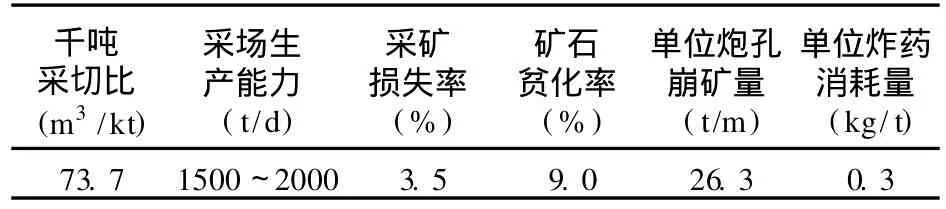

2.2 中深孔分段空场嗣后充填采矿法

600~700 m区间中厚矿体矿岩稳固性较差,倾角变化较大,设计采用分段空场嗣后充填采矿法(见图2),隔 3采 1方式布置采场。由于矿岩极其破碎,上盘岩性极差,在 700 m水平和各分段均采用锚网配合长锚索加固矿房顶板和上盘围岩。

图2 分段空场嗣后充填采矿方法

当矿体厚度大于 20 m时,矿块垂直走向布置,宽 20 m,分矿房、矿柱,宽均为 10 m,长为矿体厚;当矿体厚度小于 20 m时,矿块沿走向布置,长 60 m,矿房 45 m,矿柱 15 m。采场高度 50 m,分 3个分段,分段高为 16 m和 17 m。

2.2.1 采准切割

采准工程有分段巷道、分段凿岩巷道、出矿穿脉、出矿进路、上盘回风穿脉;切割工程有切割天井和切割槽。分段巷道布置在下盘脉外,通过采区斜坡道上下联通,从分段巷道向矿体上盘掘分段凿岩巷道。中段出矿水平的出矿穿脉与上盘回风道掘通,在穿脉出矿巷道中每隔 10 m以 45°角向回采采场掘出矿进路。采场采用 V型底部结构,留桃形底柱,不留顶柱。采切比为 101.4 m3/kt。

2.2.2 回采出矿

回采分两步进行,第一步回采矿房,第二步回采矿柱。

为避免爆破影响相邻采场的稳固性,采用隔 3采 1的方式。用 YGZ-90中深孔凿岩机在分段凿岩巷道内凿上向扇形炮孔,正常排距为 1.4~1.5 m,孔底距为 1.5~2.6 m,钻孔直径Φ60 mm;切槽设计采用上向垂直中深孔爆破形成,切槽孔排距为0.6~1.0 m,孔间距为 0.3~0.6 m。采用 BQF-100装药器装药,炸药为粉状硝铵炸药,非电导爆管系统起爆,每次爆 2~3排孔,可以多分段同时侧向崩矿,爆破后形成梯段工作面。

爆下的矿石用金川 2 m3铲运机集中在采场底部出矿。

2.2.3 充填

矿房矿石全部出完后,用戈壁集料胶结充填。待两边矿房采完并用戈壁集料胶结充填好后,矿柱用矿房回采的方式进行回采,用戈壁集料加尾砂非胶结充填,仅在底柱 13.1 m和顶柱 8.9 m处用戈壁集料胶结充填。采场主要技术经济指标见表2。

表2 采场主要技术经济指标

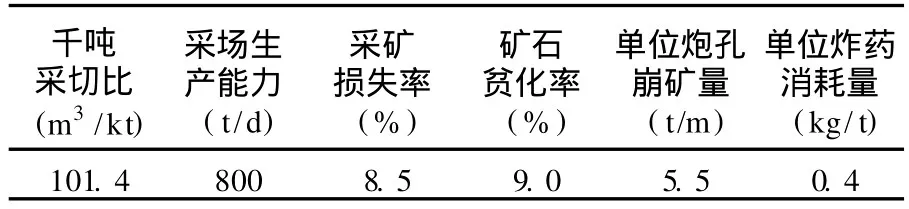

2.3 下向分段分条充填采矿法

650~700 m水平两翼南北端部矿岩破碎,围岩易垮落部位的矿体,采用下向分段分条充填采矿法回采 (见图3)。采场高度为矿房高度,每 50 m划分为 3个分段,自上而下分段高为 16,17,17 m。矿房可根据实际情况沿走向或垂直走向布置,矿房宽度垂直走向时为 10 m,底部为平底结构,铲运机出矿。

图3 下向分段分条采矿方法示意

2.3.1 采准切割

采准切割工程同“中深孔分段空场嗣后充填采矿法”,不同点主要是分段分条充填采矿法在第一个分条充填完以后,后续分条回采时不需再施工切割横巷和切割井,而是采用挤压充填体拉槽形成崩矿自由空间。

2.3.2 回采出矿

中深孔爆破,正常排距为 1.4~1.5 m,孔底距为 1.5~2.6 m,爆破为排间毫秒微差起爆。每分段第一个矿房的拉槽为切割井拉槽,以后的拉槽为挤压充填体拉槽,挤压排中深孔排间距为 0.30 m,孔底距为 0.8~1.2 m。

2.3.3 充填

每个分条回采完毕后进行充填,充填料浆的灰砂质量比为 1∶6,骨料配比全尾砂 ∶戈壁集料为 3∶7,料浆浓度为 75%~77%,3 d充填体强度达 0.67 MPa,7 d强度达 0.92 MPa,28 d强度为 1.5 MPa,充填料浆输送能力为 80~100 m3/h。每个分条充填结束 3~5 d后即开始下一分条回采爆破,为了预防充填浆堵孔,后续分条要在前面分条充填结束后,才可以施工中深孔。

采场主要技术经济指标见表3。

表3 采场主要技术经济指标

2.4 盘区机械化下向分层进路式充填采矿法

700~767 m区段矿岩极其破碎,易发生冒落,采用盘区机械化下向分层进路式充填采矿法回采。

中段内划分分段,分段高度为 16.0~17.0 m,每分段正常分 5个分层,分层高度为 3~4 m,回采进路沿矿体走向布置,进路规格设计为 3 m×(3~4)m,长为 100 m。

2.4.1 采准切割

采准切割工程包括下盘脉外分段平巷、矿石溜井联络道、分层联络道、回风井、充填井。每分段距矿体 20 m左右在下盘围岩内布置一条脉外分段平巷,分段平巷与主斜坡道相通,在采场走向的中部,从分段平巷垂直于矿体布置上坡、平坡和下坡 3条分层联络道。

2.4.2 回采出矿

回采由上盘向下盘后退式进行,即分层联络道掘到上盘矿体边界并与风井贯通,接着由采场中央向两翼施工进路进行回采,进路长均为 50 m,要求采用负坡掘进,坡度为 -5%。采场在分层联络道口收层。采用 YT-28型气腿式凿岩机凿岩,直径Φ32 mm,采用岩石乳化炸药和毫秒微差导爆管爆破,WJ-2.0型铲运机出矿。

2.4.3 充填

每条进路回采结束后必须进行充填,充填前先平整回采进路底板,铺设钢筋网,然后在进路口砌筑厚度为 600 mm的红砖挡墙,沿进路顶板架设充填管和排气管。充填时,必须及时排水,充填接顶时,须等到排气管有充填浆流出才能停止充填。为了使进路充填尽量接顶,将充填管紧贴顶板安装,由里向外分段充填,每段 25~30 m,下部铺设金属网。第一、二分层充填料浆的灰砂质量比为 1∶3,骨料质量配比全尾砂质量∶戈壁集料质量为 3∶7,料浆浓度为71%~72%,14 d充填体强度达 4.0 MPa,充填料浆输送能力为 80~100 m3/h;其它分层充填料浆的灰砂质量比为 1∶4,骨料质量配比和料浆浓度相同,14 d充填体强度达 2.5 MPa,充填料浆输送能力为 80~100 m3/h。

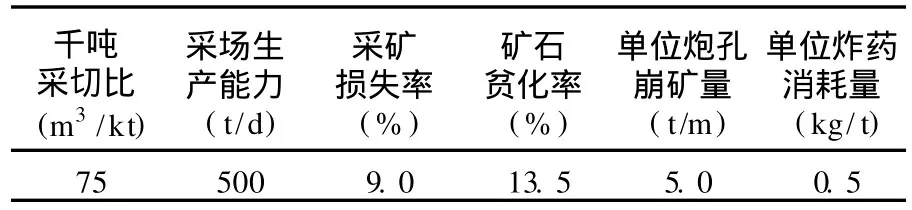

下向分层进路充填采矿法是工艺最复杂、生产成本最高、生产能力较小、同时损失率与贫化率最低的采矿方法,700~800 m高品位采场的实际生产能力为 180 t/d。采场主要技术经济指标见表4。

表4 采场主要技术经济指标

2.5 无底柱分段崩落采矿法

该采矿方法适用于矿岩比较稳固,地表允许塌陷,矿石品位较低的矿体,主要用于 800 m以上矿体的回采。

由于 800 m以上矿体分枝复合多变,矿房一般沿走向布置,每个矿房宽为 12 m左右,长为 50 m左右,分段高度为 13 m,底部结构为平底。

2.5.1 采准切割

采准切割工程包括回采进路、矿石溜井联络道、回风井、切割横巷、切割井。每分段沿矿体走向在矿体中间布置 1条探采结合的开拓巷道作为分段主运输平巷,分段主运输平巷与主斜坡道相通,每隔 50 m垂直矿体走向布置 1条探采结合的开拓巷道探矿体边界,兼作运输巷道,切割横巷和切割井布置在矿体端部。采用下行通风,每隔 50 m布置 1条回风井。

2.5.2 回采出矿

采用后退式回采,中深孔爆破,炮孔排距为 1.4~1.5 m,孔底距为 1.4~2.2 m,爆破为排间非电毫秒微差起爆。汽车运矿,铲运机出矿,出矿时预留矿石垫层,以利于控制地压危害,覆盖层由上盘岩石自然崩落形成。采场主要技术经济指标见表5。

表5 采场主要技术经济指标

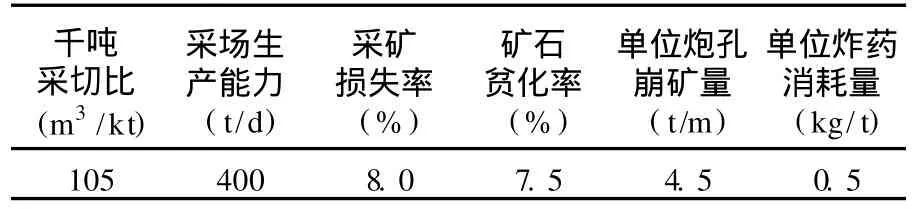

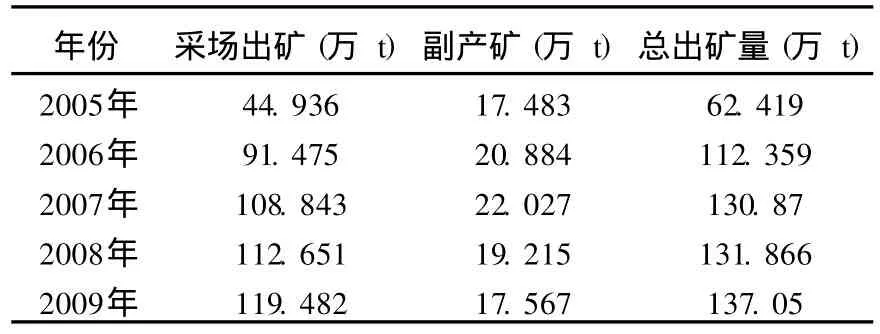

3 生产应用

阿舍勒铜矿自 2005年 10月开始试用新的采矿工艺,至 2007年 4月顺利地实现了从试生产到达产的目标,各种采矿方法得到全面推广应用,试验期间共计采出矿量 126.4万 t。通过本次采矿方法试验研究,采矿方法基本定型,各种岩石条件的采矿方法得到很好的匹配,保证了矿山按照 4000 t/d的设计生产能力持续稳定地生产。2005~2009年生产情况见表6。

表6 2005年~2009年生产情况

阿舍勒铜矿设计服务年限为 29 a。根据这几年的生产统计,上述采矿方法在阿舍勒铜矿采矿生产中的应用比重分别为:65%,5%,15%,5%,10%。今后,随着 300 m以下矿体的开采,大直径深孔空场嗣后充填采矿法应用的比重将进一步提高。

2010-03-09)