渤海湾海底管道焊接及安全性控制技术研究

2010-11-04牛虎理李春润王志坚吕忠义张潇关幼耕

牛虎理,李春润,王志坚,吕忠义,张潇,关幼耕

(1.中国石油集团工程技术研究院,天津300451;2.中国石油集团海洋工程重点实验室,天津300451;3.中国石油集团海洋工程有限公司海工事业部,山东青岛266555)

渤海湾海底管道焊接及安全性控制技术研究

牛虎理1,2,李春润1,2,王志坚3,吕忠义3,张潇3,关幼耕3

(1.中国石油集团工程技术研究院,天津300451;2.中国石油集团海洋工程重点实验室,天津300451;3.中国石油集团海洋工程有限公司海工事业部,山东青岛266555)

采用铺管船法进行海底管道的铺设,要求铺设速度快、焊接质量高,文章根据工程要求,结合标准规范,通过开展焊接工艺、喷淋工艺及CTOD断裂力学安全性评价技术的研究,成功将铺管船法施工技术应用于渤海湾NP1-29井组海底管道铺设项目中,由于技术先进,工艺恰当,海上施工工期大大缩短,质量提高,并形成了一套完整、高效、经济、可操作性强的海底管道焊接和安全性控制技术。

海底管道;焊接;喷淋工艺;CTOD值;安全性控制

0 引言

海洋石油开发具有高投入、高风险的特点。海底管道作为一种典型的海洋油气设施,其铺设施工通常要求以尽可能高的铺设速度最大限度地缩短海上工期,以减少工程总投入,缩短油气田开发周期;同时海底管道铺设还要求极高的铺设质量,以最大限度地降低风险[1]。

在NP1-29井组海底管道铺设施工项目中,由于采用了先进的焊接工艺和安全性控制技术,海上施工工期大大缩短,质量提高,并形成了一套完整、高效、经济、可操作性强的海底管道焊接和安全性控制技术。

1 海底管道焊接工艺技术

海底管道的管壁厚,且材质为低合金高强钢,同时焊接质量要求很高。因此,对焊接工艺技术的要求很高,尤其是焊缝力学性能指标中的低温冲击韧性。为使采用的焊接工艺达到API 1104技术规范的质量要求,必然对焊接设备的选择、焊接材料的匹配、焊接工艺试验进行深入研究。

1.1 焊接设备

用于海上施工作业的焊接设备,一方面要考虑设备的性能,另一方面还要考虑设备的可靠性和安全性。

铺管船法进行海底管道的铺设,费用高,对焊接速度和质量要求高,需进行大规范、连续焊接,这就要求所选择的熔化极焊接设备,在负载持续率为100%的情况下,具有较大的输出功率,且性能稳定可靠;同时,在海面上作业,周围的水汽环境具有较强的腐蚀性,因此,要求设备的抗潮耐湿性要好;另外,由于焊接在铺管船上进行,设备的放置和操作空间小,要求设备尽可能体积小,重量轻。

当前,国内外焊接电源很多,为满足工程的使用要求,项目组对国内外现有品牌的电源进行比较、分析和试验,从中选择确定了LINCOLN DC-400、STT等焊接电源。

1.2 焊材的匹配

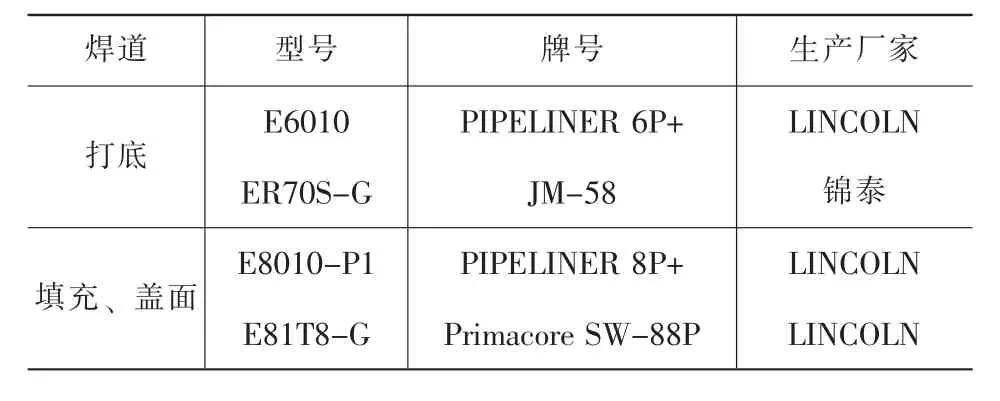

通过对收集到的焊接材料进行工艺性能和力学性能对比筛选,确定采用如表1所示的焊接材料进行焊接工艺试验。

表1 焊接工艺试验用的焊材

1.3 焊接工艺试验

1.3.1焊接工艺

根据依托工程的施工特点,结合施工单位现有焊接设备的实际情况(无RMD焊接设备),并结合本课题的要求,采用以下几种工艺组合,利用下向焊方法进行海底管道的焊接:

(1) STT打底+自保护药芯焊丝半自动焊填充、盖面。

(2) 手工焊打底+自保护药芯焊丝半自动焊填充、盖面。

(3) 手工焊打底+手工焊填充、盖面。执行标准为API Std 1104(2005年版)。

1.3.2坡口型式

焊接过程中,采取同直径、同壁厚钢管对接,钢管水平固定(5G位置)方式。

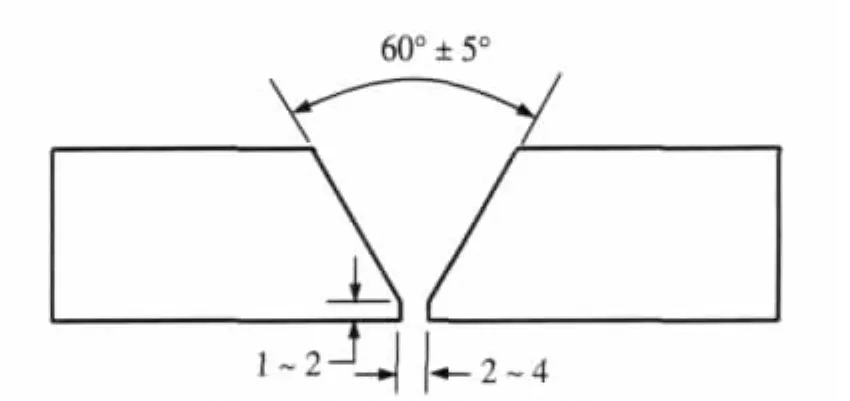

对于手工焊打底,为方便焊工操作,提高焊接质量,采用如图1所示60°V型坡口。由于纤维素焊条具有较高的含氢量,若焊接产生的扩散氢无法及时排出,则容易出现延迟裂纹等焊接缺陷。该坡口型式由于开口较大,有利于焊接过程中扩散氢的逸出,因此对于焊接质量的控制具有较好的作用。1.3.3焊接参数

图1 手工焊打底坡口示意

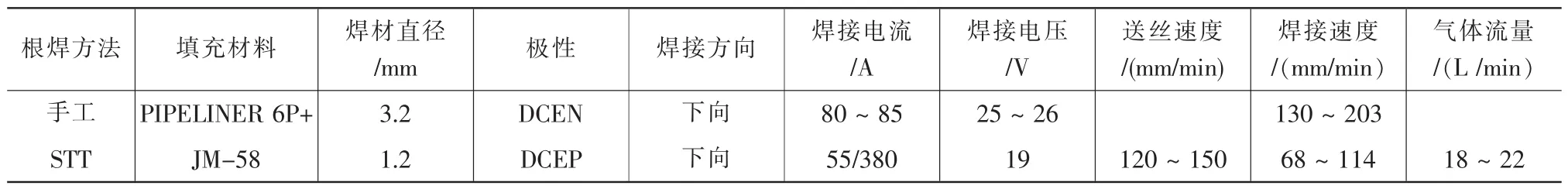

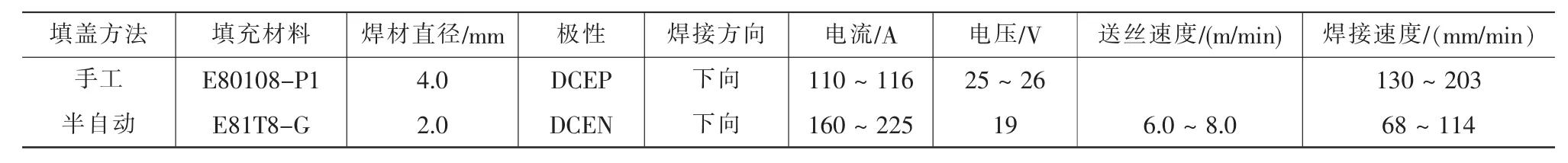

试验管按图1所示开坡口,预热温度为100~200℃,焊接方法为手工焊、STT及RMD半自动根焊,手工焊和自保护药芯焊丝半自动焊填充、盖面,典型的焊接参数见表2和表3。

表2 典型的根焊焊接参数

表3 典型的填充、盖面焊接参数

1.3.4焊接接头力学性能试验

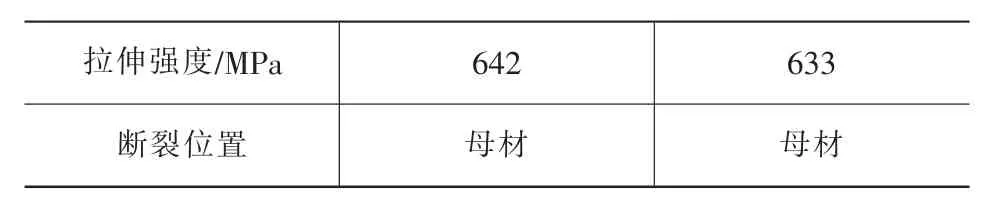

按照API 1104(2005年版),对焊缝进行无损检测后,加工试样,进行力学及其他性能测试,典型的结果见表4~6。

试验结果证明,各项指标符合标准要求,完成的焊接工艺可以应用于指导NP1-29井组海底管道工程施工。为保证其质量及安全性,在工艺试验中邀请中国船级社的相关部门对工艺进行全程监控,按CCS规定的技术规程,完成了焊接工艺的认证。

2 喷淋工艺

采用铺管船法进行海底管道铺设施工时,为保证管道及时下水,提高施工效率,缩短施工周期,在焊接完成后,需采用AUT(自动超声检测)立即进行无损检测,AUT的探头适用工作温度范围一般为0~50℃,而刚刚完成焊接的焊缝边缘仍具有很高的温度,此时无法直接进行检测,因此,需采取措施对焊缝进行冷却降温。

表4 典型的拉伸试验数据

表5 典型的低温夏比冲击试验数据

表6 典型的HV10硬度试验数据

目前,在采用铺管船法进行海底管道铺设施工时,国内外均采用喷淋工艺对焊接接头进行冷却处理。即通过设计合理的喷淋装置,利用冷水喷淋,使焊接接头得到快速冷却,从而保证后续探伤环节的顺利进行。但是,在高温状态下,冷水喷淋有可能对焊缝组织进行淬火处理,从而影响其金相组织及接头性能,因此,需通过试验研究,确定喷淋水的流量等工艺参数,控制冷却速度,使焊缝组织合理,进而保证接头性能达到规范的要求。

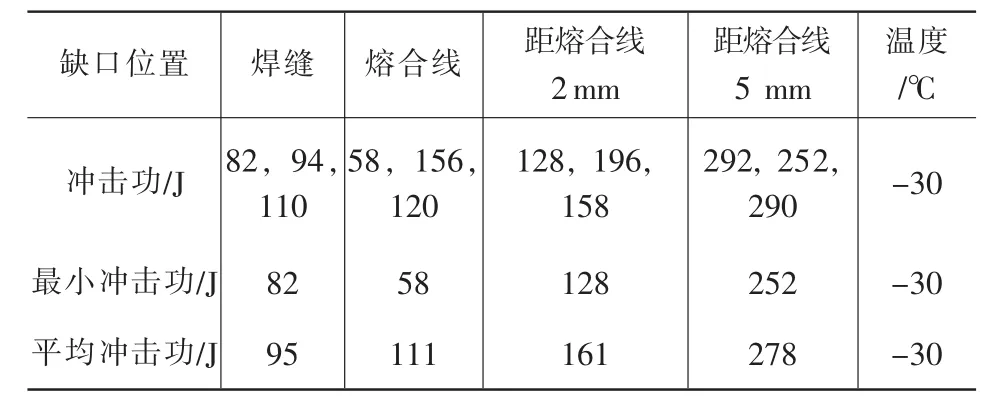

2.1 喷淋装置

进行喷淋工作,首先需自行设计喷淋装置。研制的喷淋装置如图2所示。

图2 试验用喷淋装置示意

2.2 喷淋措施

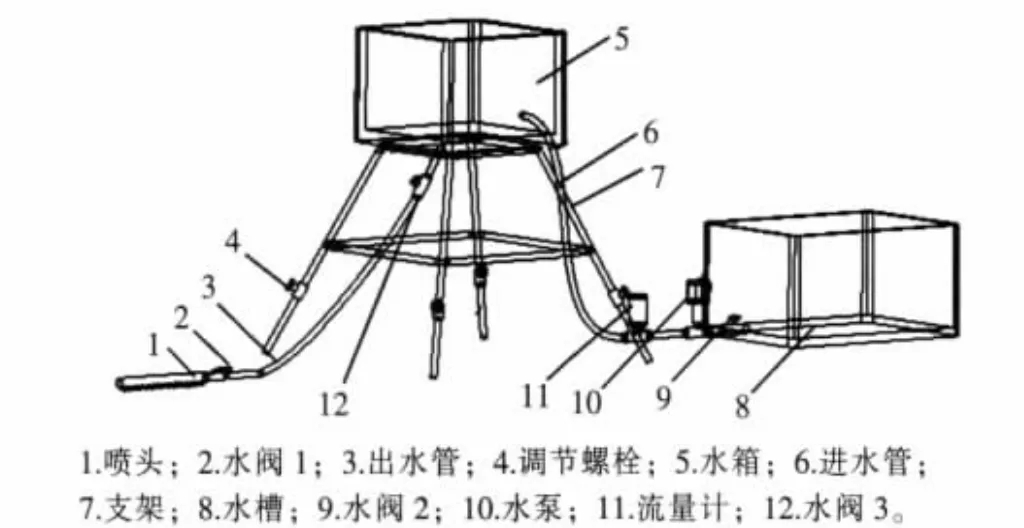

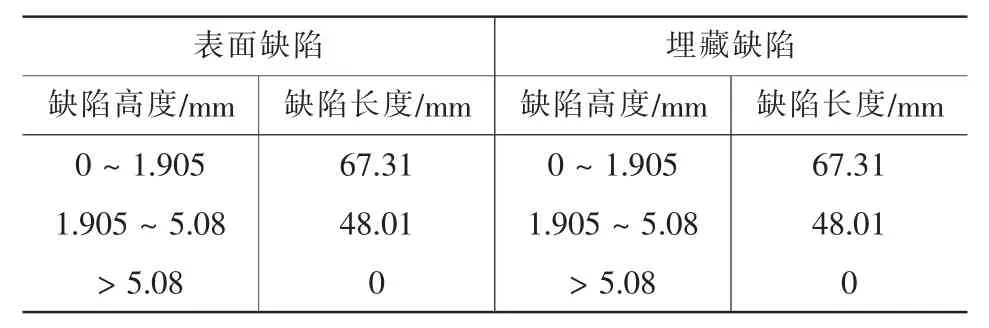

对于X65和X70高强管道钢,其典型的CCT(连续冷却转变曲线)如图3所示。

图3 典型的高强管道钢CCT图

由图3可知,合理控制冷却速度,可避免马氏体的出现,保证焊缝的韧性。当焊接接头在300℃以下时,无论多快的冷却速度都不会导致马氏体焠硬组织的出现,因此,此时喷淋流量可尽量大,以快速冷却降温,而不会降低焊接接头的韧性。

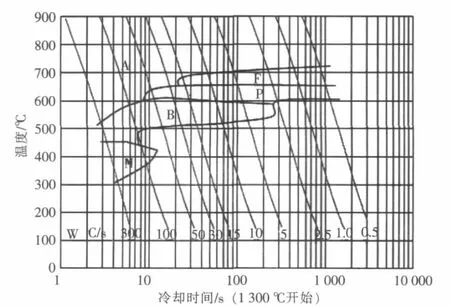

试验过程中,首先将喷管支架架于两根钢管的接头处,然后将喷管平稳地放在支架上,打开水阀,并握紧喷管一端,在30°角度范围内前后转动喷管,以使钢管沿轴向均匀冷却。将水阀调至2.4 m3/h流量时,喷淋时间40~50 s,可使海底管道焊接接头从180~200℃降至30℃。其冷却曲线如图4所示。

图4 喷淋后的焊接接头冷却曲线

通过对比经自然冷却与喷淋冷却的焊接接头硬度及金相组织可知,采取试验中确定的流量来进行冷却,三种规格的钢管,其金相组织和硬度等都基本相同,不影响焊接接头的韧性。并且由于焊后进行喷淋时,接头温度已降至300℃以下,可适当加大喷淋水的流量,以提高冷却速度,保证施工效率,其结果对接头的性能不会产生影响。

3 质量及安全性控制

海底管道作为一种典型的焊接结构,其焊接过程常常使焊接接头的组织性能劣化及产生缺陷。而焊接缺陷处有较大的应力集中,在使用过程中往往成为裂纹的源头,而管道一旦从焊接接头处发生断裂,常常是突发性和灾难性断裂。由此看来,焊接接头是管道系统的薄弱环节,严格评定其强度、寿命和安全可靠性,对保证管道安全可靠的使用具有重要的现实意义。

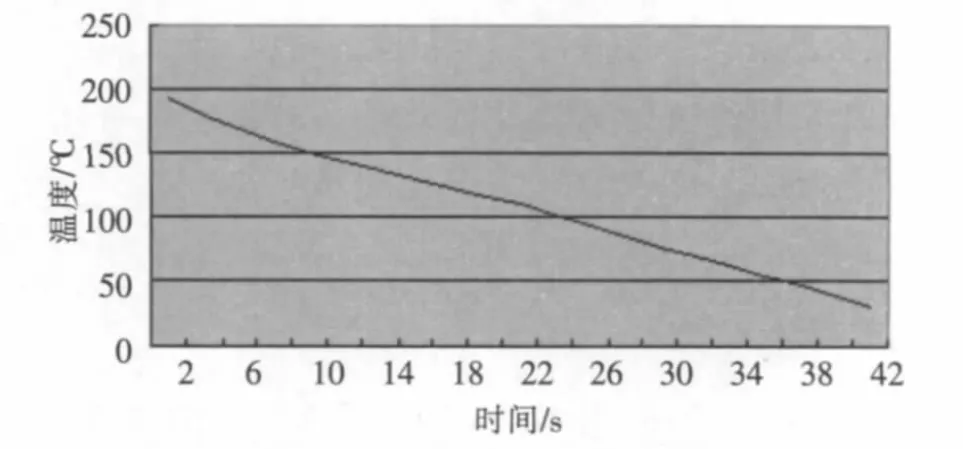

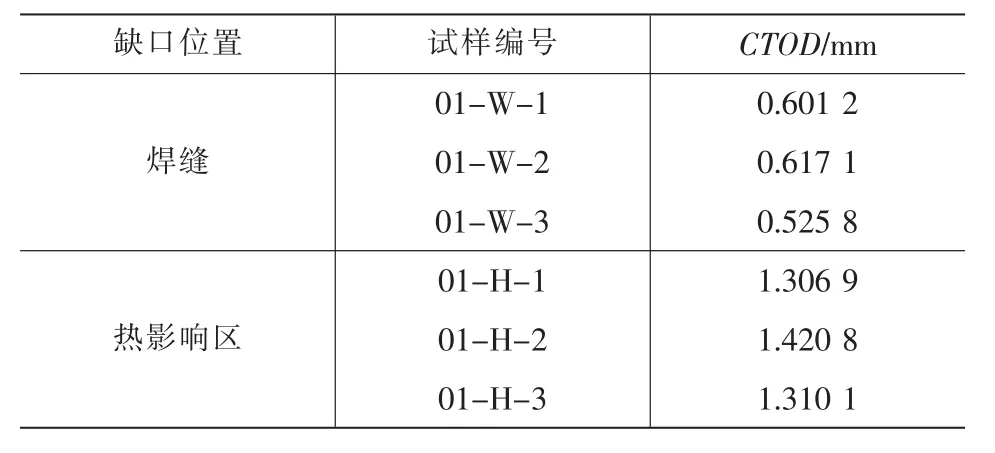

本文根据BS 7448[2-3]和API Std 1104-2005[4]的标准,测试焊缝和热影响区断裂韧度CTOD值,并以此为依据,通过对冀东南堡油田NP1-29P至NP1-2D海底油气混输管道焊接接头铺设阶段的安全性分析,确定了平面缺陷的允许尺寸,为管道铺设时缺陷的验收提供依据。由文献[5]可知,CTOD试验结果和允许的平面缺陷合格尺寸分别见表7和表8。

表7 CTOD试验各试样测试结果

表8 平面缺陷合格尺寸

4 工业应用情况

4.1 工程简介

冀东南堡油田NP1-29P至NP1-2D海底管道项目(南堡1-29井组海上集输工程)于2009年5月初开工铺设。该工程包括如下海底管道:

(1) 一条从NP1-29PRP至NP1-2D人工岛海底混输管道,长2.36 km,内管D 168.3 mm×12.7 mm,外管D 323.9 mm×14.3 mm,材质X65的双层保温管,设计寿命15年。

(2) 一条从NP1-29WHPC至NP1-2D人工岛海底供水管道,长2.45 km,D 168.3 mm×19.1 mm,材质X70的单层管,设计寿命15年。

由于铺管船法具有较快的铺设速度(大约是浮拖法和牵引法的5~6倍),焊接质量平稳可靠,并且抗风能力强(可抗阵风10级),综合造价约1 400~1500万元/km,相对浮拖法和牵引法1 700~1 800万元/km成本较低,再加上铺设距离较短,且冀东油田人工岛场地有限,不适于建造岸边临时场地,因此施工方决定租用中海油新改造的俊昊3铺管船进行铺设施工。

4.2 现场施工

现场焊接施工中,对于X65钢混输管道采用《WPS-66》焊接工艺规程,X70注水管道采用《WPS-67》焊接工艺规程。由胜利油田胜利建设监理有限责任公司进行监理,四川派普公司进行现场AUT探伤,施工依据标准为DNV-OS-F101(主规范)和API 1104(焊接规范)。

4.3 应用结果分析

NP1-29井组海上集输工程中,共计完成注水管道节点焊接190道,长2 325 m,累计返修8道,焊接一次合格率为95.8%;完成混输管道节点焊接184道,累计长2 257 m,外管累计返修1道,内管累计返修3道,内管焊接一次合格率为97.8%,外管焊接一次合格率为98.8%,完全达到预期目标。

由于焊接施工工艺合理,组织得当,该工程得以顺利进行,并提前完成,共计节约租船、培训、返修等综合成本1 015.2万元,取得了明显的经济效益。

5 结论

(1) 通过对X65及X70管道钢焊接性的分析,按照API 1104和船级社规范要求,开展了焊接工艺技术研究,形成了一套适合于NP1-29井组海底管道工程的焊接工艺技术。

(2) 结合高强钢的CCT曲线,设计研制了流量可控的快速冷却喷淋装置,制订出合理的喷淋工艺,满足了海底管道焊后AUT快速探伤的需要。

(3) 依据API 1104和BS 7448标准,对海底管道焊接接头的安全性进行分析,确定了平面缺陷的允许尺寸,为管道铺设阶段的安全性提供了依据。

(4) 通过技术研究,保证了“NP1-29井组集输工程”的现场焊接质量,并使工程提前完成,焊接合格率提高到98.8%,节约了租船、返修等大量综合成本,取得了明显的经济效益。

[1] 李小巍.绥中36-1油田II期工程海底管道铺设新技术的开发和应用[J].中国海上油气(工程),2001,13(1):7-10.

[2] BS 7448:Part 1:Method for determination of KIC,critical CTOD and critical J values of metallic materials(1991)[S].

[3] BS 7448:Part 2:Method for determination of KIC,critical CTOD and critical J values of welds in metallic materials(1991)[S].

[4] API Std 1104,Welding of Pipelines and Related Facilities(2005)[S].

[5] 李春润,牛虎理,侯泽峰,等.南堡油田NP1-29P海底管道焊接接头安全性分析[J].石油工程建设,2010,36(3):37-40.

Abstract:The fast laying speed and high welding quality are required in submarine pipeline laying with pipeline laying vessel.According to the requirements of engineering and regulations,the research on pipeline welding process,spraying process and safety assessment technique of CTOD rupture mechanics were conducted,then the laying method with pipeline laying vessel was successfully applied in the submarine pipeline laying project of Bohai Bay NP1-29 well group.The marine construction period was greatly shortened and the con—4—formed.

Key words:submarine pipeline;welding;spouting process;CTOD value;safety control

(25)Research on Welding and Safety Control Techniques of Submarine Pipeline in Bohai Bay

NIU Hu-li(CNPC Research Institute of Engineering Technology,Tianjin 300451,China),LI Chunrun,WANG Zhi-jian,et al.

TE973.3

A

1001-2206(2010)05-0025-04

牛虎理(1978-),男,河北石家庄人,工程师,2005年毕业于天津大学,工学硕士,现主要从事石油工程焊接设备和技术的研究开发工作。

2010-05-31;

2010-07-26