超临界CO2发泡微孔塑料的研究进展

2010-11-04齐暑华

程 博,齐暑华,吴 波,曹 鹏

(西北工业大学理学院应用化学系,陕西西安710129)

超临界CO2发泡微孔塑料的研究进展

程 博,齐暑华,吴 波,曹 鹏

(西北工业大学理学院应用化学系,陕西西安710129)

介绍了超临界CO2的特性及作用,从微孔塑料成型过程中的气体溶解、气泡成核、气泡长大、泡孔定型4个阶段出发,阐述了超临界CO2发泡微孔塑料的机理。还综述了微孔塑料的间歇成型、挤出成型、注射成型等3种常用成型方法,重点讨论了温度、压力、时间及外力场对微孔塑料泡孔结构的影响,并对微孔塑料的未来发展趋势作出展望。

超临界二氧化碳;微孔塑料;发泡;研究进展

Abstract:The characteristics and function of supercritical CO2are introduced in this article.The four stages of supercritical CO2foaming,gas dissolving,bubble nucleation,bubble growth,and cell shaping were introduced.In addition,three frequently-used processing methods,batching,extrusion,and injecting moldings ofmicrocellular plastics are summarized. The effects of temperature,pressure,time,and external force field on cell structure are particularly discussed.The development trend of microcellular plastics in the future is also forecasted.

Key words:supercritical carbon dioxide;microcellular plastics;foaming;study progess

0 前言

微孔塑料一般是指泡孔直径为0.1~10μm、泡孔密度为109~1015个/cm3、材料密度相比发泡前可减少5%~95%的新型泡沫塑料[1]。其最先由美国麻省理工学院的N P Suh教授领导的研究小组于20世纪80年代初研制成功,随后由美国 Trexel公司于20世纪90年代实现市场化[2]。经过近30年的发展,现已开发出以聚苯乙烯(PS)[3]、聚丙烯(PP)[4]、聚乙烯(PE)[5]、聚氯乙烯(PVC)[6]、聚碳酸酯(PC)[7]、聚己酸内酯(PCL)[8]、聚全氟乙丙烯(FEP)[9]、聚甲基丙烯酸甲酯(PMMA)[10]和聚乙烯醇缩丁醛(PVB)[11]等树脂为基体的微孔塑料。

与未发泡材料及普通泡沫塑料相比,微孔聚合物材料具有缺口冲击强度高、韧性好、比强度高、疲劳寿命长、热稳定性高、介电常数低、热导率低等优异性能,因而可用于制造食品包装材料、轻质、高强、隔音的飞机和汽车部件、质量轻、缓冲性强的运动器材、高电压绝缘材料、保温性优异的纤维材料和低摩擦的表面改性材料等[12],开孔结构的微孔塑料则适合用作分离、吸附材料、催化剂载体、生物医学材料和分子级的过滤器[13]等。这些独特的优点均是普通泡沫塑料所无法具有的,因此微孔泡沫塑料是一种具有极大应用价值和开发潜力的新型材料。

1 超临界CO2的特性及其作用

超临界 CO2是指温度高于 31.1℃、压力大于7.38 MPa的CO2,它具有近似液体的溶解度和近似气体的扩散系数,同时具有对多数有机物溶解性能好、黏度低、扩散系数大、无毒、不燃、化学惰性、无溶剂残留、价廉易得、使用安全、不污染环境等独特优点[14]。与其他超临界惰性气体(如N2)相比,超临界CO2更容易制备,与聚合物也有更强的相互作用[15]。超临界CO2可以降低聚合物体系的界面张力,对聚合物熔体有很好的增塑作用,因而可以降低聚合物的玻璃化转变温度(Tg),并能降低聚合物熔体的黏度和提高熔体的流动性,降低挤出温度[16-17]。超临界CO2还可以大幅提高其他气体或小分子化合物在被增塑后的聚合物中的扩散速度和溶解吸附程度[18]。超临界CO2存在的诸多优点使其成为一种十分理想的微孔塑料物理发泡剂。

2 超临界CO2发泡微孔塑料的原理

聚合物微孔发泡过程是一个复杂的过程,在这个过程中发泡气体与聚合物之间发生一系列相变过程。如图1[4]所示,首先将一定量的超临界CO2气体溶于聚合物熔体中,经对流、扩散作用形成聚合物/气体均相体系。随后聚合物/超临界CO2均相体系在热力学不稳定作用下(压力降低或温度升高)发生相分离,快速成核,然后经气泡膨胀、冷却固化定型得到最终产品。因此一般将超临界CO2发泡微孔塑料的成型过程分为4个阶段[4,19]:(1)气体溶解——超临界 CO2溶解于聚合物熔体中,形成聚合物/超临界CO2均相体系;(2)气泡成核——在温度上升或压力下降导致的热力学不稳定作用的推动下,聚合物/超临界CO2均相体系发生相分离,形成泡核;(3)气泡长大——通过气体的扩散与热量的传递,气泡膨胀;(4)泡孔定型——通过自然或强行的方法终止气泡生长驱动力,泡核停止生长,即得到微孔塑料。这4个阶段直接决定了最终微孔塑料制品的泡孔结构与性能。

图1 超临界CO2发泡微孔塑料的过程示意图Fig.1 Process diagram for foaming of microcellular plastics by supercritical CO2

3 超临界CO2发泡微孔塑料的生产工艺

目前超临界气体发泡微孔塑料的成型工艺主要包括间歇成型、热压成型、挤出成型、注射成型和挤出吹塑成型等[20]。其中间歇成型和热压成型主要应用于科学实验,而挤出成型、注射成型和挤出吹塑成型则广泛应用于工业生产。本文主要对应用较为广泛的间歇成型、挤出成型及注射成型方法加以介绍。

3.1间歇成型法

间歇成型法装置简单,可控性强,各种工艺参数与所得微孔结构参数之间的关系清晰,是进行微孔聚合物成型机理研究和确定工艺参数的有效方法,是挤出成型和注射成型设备设计及工艺条件确定的基础[12]。根据发泡原理的不同,可以将其分为升温法和降压法两大类。

3.1.1 升温法

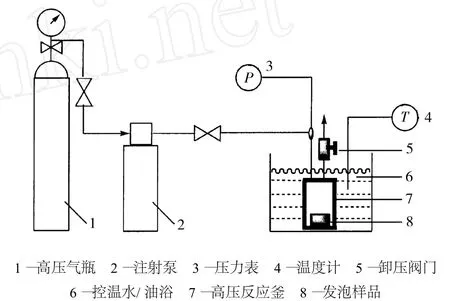

具体步骤为,如图2[21]所示:将已预先成型的聚合物零件或料胚放入高压反应釜内,先用少量CO2吹洗,以排除反应釜内的空气,然后密封反应釜。将反应釜升温至预定温度(该温度低于聚合物的Tg)后,打开高压气瓶向高压反应釜内注入CO2气体至预定压力(称为饱和压力),随后恒温放置一段时间,让超临界CO2充分饱和样品以形成聚合物/超临界CO2均相体系。随后迅速卸压至常压,快速将样品放入预先加热的恒温油浴锅中加热一段时间以进行发泡,此时的温度和时间称为发泡温度和发泡时间。最后将样品水冷、洗涤、干燥,即得到微孔塑料。

何亚东等[12]研究了发泡温度对PMMA微孔塑料泡孔结构的影响,研究发现,随着发泡温度的升高,泡孔密度先增大后减小,发泡温度对制品泡孔结构的影响很大;I Tsivintzelis等[22]研究发现可以通过改变饱和压力和发泡时间来控制制品的泡孔结构和泡孔密度。徐辉等[23]通过升温法对 PP进行微孔发泡,并研究了所得微孔PP的力学性能。研究表明,与纯 PP相比,发泡PP的拉伸强度降为纯 PP的86%,断裂伸长率降为纯 PP的8%,弯曲强度降为纯 PP的89%,冲击强度却显著升高,为纯PP的2.41倍。

L M Matuana等[24]研究了发泡温度与发泡时间对PLA微孔制品孔隙率及体积膨胀率的影响。研究发现,发泡温度升高,孔隙率及体积膨胀率先升高后降低,发泡时间延长,孔隙率及体积膨胀率下降,最终制备的微孔PLA可用作生物医学材料。F Youhei等[25]利用两种不同的烷基铵对蒙脱土(MMT)改性,随后将其分别与PLA熔融挤出制备PLA/MMT纳米复合材料,最后采用升温法对其微孔发泡。通过对比两种PLA微孔塑料发现,纳米填料的尺寸与结构对泡孔结构具有重要影响,较小尺寸的纳米填料更易得到泡孔密度较大的PLA微孔塑料。

图2 升温法微孔塑料成型过程Fig.2 Microcellular plastics molding process by elevated temperature method

升温法的优点在于在较高压力、较低温度的条件下,超临界CO2在聚合物中的溶解度较大。而根据经典均相成核理论[26],较高的CO2浓度可以提高成核数量,进而使微孔塑料具有较大的泡孔密度和较小的泡孔尺寸,从而可以得到力学性能优异的微孔塑料。对于具有较高Tg或较高加工温度的聚合物,升温法为其微孔发泡提供了一种新的途径。

3.1.2 降压法

降压法的具体步骤(图3[27])为:将料坯放入高压反应釜内,用少量CO2气体吹洗,排除高压反应釜内的空气。随后密封反应釜并加热升温至预定的发泡温度,温度恒定后注入CO2气体至预定的发泡压力,恒温恒压保持一段时间(发泡时间)以形成聚合物/超临界CO2均相体系。随后打开卸压阀,按照不同的卸压速率降至常压,并保温一段时间(泡孔生长时间)。最后降至常温取出样品。

L Zirkel等[9]对超临界CO2发泡FEP薄膜进行了研究,发现薄膜的泡孔结构取决于发泡温度、发泡压力、发泡时间、卸压速率等工艺参数,可以通过改变工艺参数来实现对泡孔结构的控制。H N Pham等[28]采用双螺杆挤出机通过熔融插层的方法制备PP/黏土纳米复合材料,随后对其进行微孔发泡,最终制得泡孔密度为 107~108个/cm3、泡孔直径为 30~120μm、泡孔壁厚为5~15μm的微孔塑料;T Kentaro等[29]采用同样的方法对PP/MMT纳米复合材料进行微孔发泡,并通过带有显微镜的高速数字照相机对气泡成核和早期泡孔生长阶段纳米MMT的作用进行了研究。研究发现,纳米MMT主要起着两方面的作用:一方面,纳米MMT作为成核剂促进气泡成核,随着其含量的增大,微孔塑料泡孔密度增大;另一方面,纳米MMT降低了CO2的扩散率,而早期气泡的生长主要由CO2的扩散率控制,因而气泡生长减缓,随着纳米 MMT含量的增加,微孔塑料泡孔直径减小。Y W Di等[30]采用密炼机通过熔融剪切混合的方法制备了PLA/有机改性黏土纳米复合材料,随后通过降压法对其进行微孔发泡,并研究了加入纳米黏土对PLA流变性能、力学性能及泡孔结构的影响。研究发现,相比纯 PLA,PLA纳米复合微孔塑料具有更大的泡孔密度和更小的泡孔尺寸,且随着纳米黏土含量的增加,泡孔密度增大,平均孔径减小。

图3 降压法微孔塑料成型装置Fig.3 Microcellular plastics molding device by pressure drop method

相比升温法,降压法的发泡温度较高。一方面,使得超临界CO2在聚合物中的溶解度降低,进而引起制品泡孔密度的减小与泡孔尺寸的增大;另一方面,使得聚合物链段活动性增强,达到溶解饱和时所需时间较短,且省去了油浴发泡的环节,使得降压法的发泡周期大大缩短,因此在科学实验中更为常用。

3.2 挤出成型法

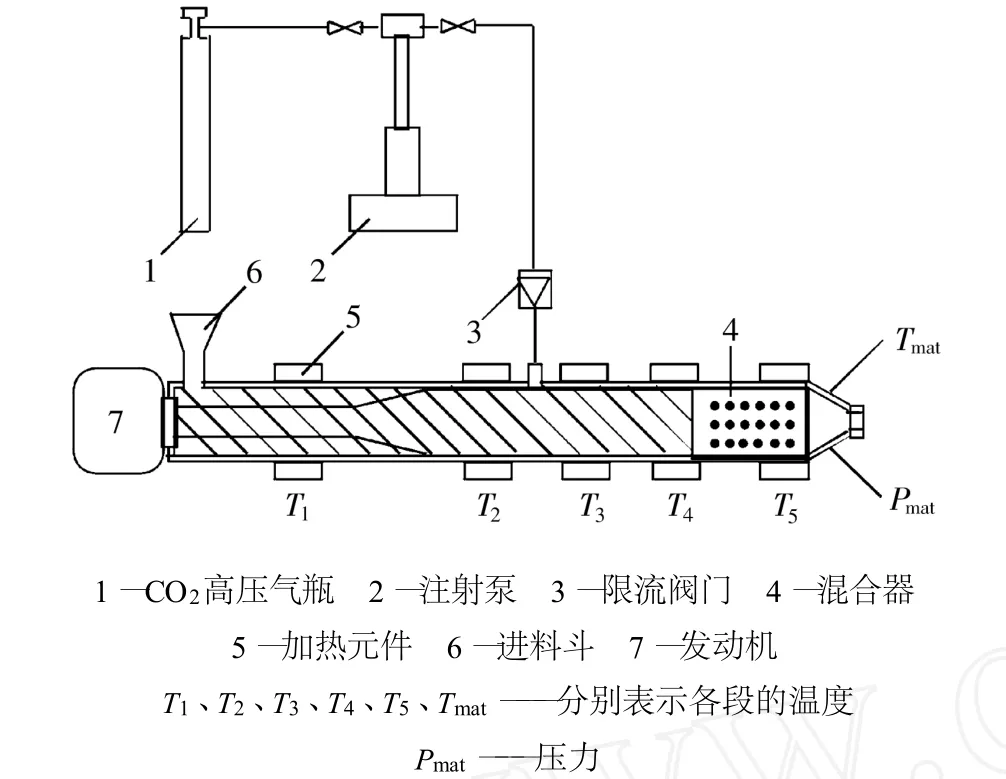

挤出成型法的具体步骤(图4[15])为:CO2气体通过注射泵由高压气缸注入机筒内,在挤出期间要保持CO2气体体积流率和压力恒定,注射点在离机筒约12D的位置,在这一区域机筒的直径恒定。经螺杆的剪切混合和气体的对流、扩散,在机筒内形成聚合物/超临界CO2均相体系,均相体系在通过机头口模时,压力剧降,发生相分离,迅速成核。最后迅速水冷固化定型,即得到微孔泡沫塑料。

X M Han等[31]采用单螺杆挤出机连续挤出PS微孔塑料,并研究了CO2浓度与机头温度对泡孔结构的影响。结果表明,在溶解极限以下,随着CO2浓度的升高,平均孔径减小,泡孔密度增大,升高机头温度与增大CO2浓度具有等同效应。A D Carlos等[32]研究了硬质PVC的连续挤出微孔发泡过程,研究发现快速熔融和合适的熔体流变性能是保证连续微孔发泡的关键因素。

图4 微孔塑料挤出成型装置Fig.4 Extrusion molding device of microcellular plastics

钱敏伟等[33]采用三元乙丙橡胶(EPDM)与接枝PE对等规 PP进行共混改性,随后对改性 PP进行连续挤出发泡,并研究了熔体温度、机头压力及CO2浓度对制品表观密度及泡孔结构的影响。研究表明,熔体温度升高,制品表观密度升高,发泡效率降低,最佳发泡温度区间为124~135℃;机头压力升高,制品表观密度降低,平均孔径减小,泡孔密度增大;CO2浓度增大,制品表观密度减小,泡孔密度增大,但浓度过大会造成挤出不稳现象,CO2浓度应小于其溶解度。信春玲等[34]对等规PP进行熔融接枝改性,随后采用双螺杆挤出机对改性PP进行连续挤出发泡,并研究了相关工艺参数对改性PP发泡倍率与泡孔结构的影响,研究结果与钱敏伟的结论相似。吴清锋等[35]利用聚二甲基硅氧烷(PDMS)对PP进行共混改性,同时采用马来酸酐接枝PP作为增容剂来提高PP与 PDMS的相容性,最后对PP进行连续挤出发泡,并研究了口模温度与CO2浓度对微孔制品膨胀比及泡孔结构的影响,研究发现,口模温度升高,膨胀比及泡孔密度均先增大后减小;CO2浓度增大,PP及其与PDMS共混物的膨胀比和泡孔密度均增加。黄英珠等[36]采用超高相对分子质量聚乙烯(PE-U HMW)对 PP进行共混改性,随后采用双螺杆挤出机对改性 PP进行连续挤出发泡,并对 PEU HMW对PP结晶性能与发泡性能的影响进行了研究。研究发现,加入 PE-U HMW使 PP在较高温度下结晶,结晶速率降低,结晶温度拓宽;随着 PE-U HMW加入量的增大,PP平均孔径减小,泡孔密度增大,泡孔尺寸分布也更为均匀。

近年又开发出一种新的挤出成型技术——电磁动态挤出成型技术,它将振动力场引入到微孔塑料挤出成型的全过程。实验结果表明,振动力场的引入使加工温度明显降低,熔体的黏性、弹性减小,混合、混炼效果显著提高,泡孔结构也得以明显改善。电磁动态成型技术的引入丰富了微孔塑料的挤出成型理论,是一种具有广阔应用前景的新方法。

3.3 注射成型法

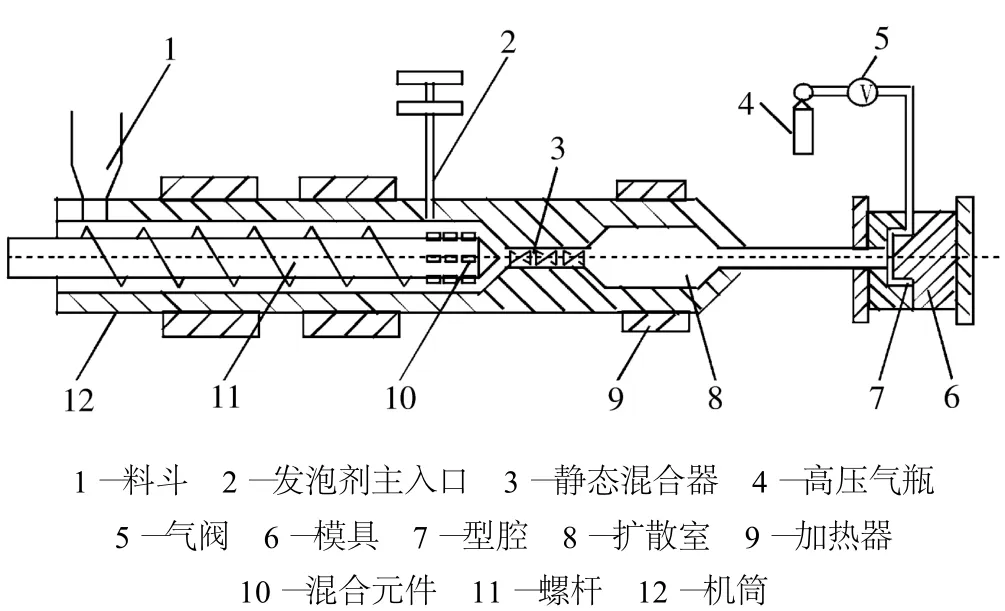

注射成型法的具体步骤(图5[37])为:聚合物粒料通过螺杆的机械塑化和加热器的加热塑化作用熔融成为熔体。超临界CO2以一定的流率由计量阀控制注入机筒内的聚合物熔体中,形成聚合物熔体/气体均相体系,随后通过加热器加热熔体/气体均相体系。由于体系温度急剧升高,发泡剂在熔体中的溶解度显著下降,使均相体系产生极大的热力学不稳定性,气体从熔体中析出形成大量的微细气泡核。螺杆前移使含有大量微细气泡的聚合物熔体注入型腔中,由压缩空气所提供的背压可以防止气泡在充模过程中发生膨胀。充模过程完成后,型腔内压力下降使气泡膨胀,同时由于模具的冷却作用使泡体固化定型。

图5 微孔塑料注射成型装置Fig.5 Injection molding device of microcellular plastics

M J Yuan等[38]采用注射成型法对聚酰胺6/MMT纳米复合材料进行微孔发泡,并对影响微孔塑料制品泡孔结构和性能的因素进行了研究。研究表明,纳米MMT和相关工艺参数(如熔融温度、气体浓度、螺杆直径、注射速率)对微孔塑料的力学性能和泡孔结构有着显著影响。A Chandra等[39]还研究了纳米填料的加入对聚酰胺6微孔塑料结晶行为的影响。研究发现,加入纳米MMT使聚酰胺6微孔塑料中的晶体尺寸减小,此外,加入纳米MMT还促进了聚酰胺6中γ晶体的形成。S S Hwang等[42]采用双螺杆注塑机通过熔融插层的方法制备了PLA/纳米MMT微孔复合材料,并研究了MMT含量对微孔材料性能和泡孔结构的影响。力学性能和扫描电镜分析表明,PLA复合材料的拉伸强度和冲击强度降低,泡孔直径逐渐增大,这种现象主要归因于MMT的加入导致了PLA分解速率的增大。

微孔塑料注射成型一般通过改变温度成核,与改变压力法相比,更易控制;同时由于超临界 CO2的引入,相比传统的注射成型,微孔注射成型可以降低材料消耗、缩短成型周期、减小制品翘曲和残余应力,降低机械损耗和生产成本,提高表面品质,增加制品尺寸稳定性和准确性,且适用于大多数聚合物[37],因而注射成型是最有应用前景的微孔塑料成型方法。

4 超临界CO2发泡微孔塑料的泡孔结构的影响因素

影响微孔塑料泡孔结构的因素很多,笔者将其分为两大类:外部因素与内部因素。外部因素主要包括成型方法、温度、压力、时间、外力场、成核剂(如纳米粒子)等;内部因素则主要包括聚合物和气体本身的结构和性质,熔体的黏度、弹性、界面张力、结晶性(如结晶度、晶体结构等)、交联度等。

总体来说,外部因素的变化会引起内部因素发生改变,内部因素的改变又会直接影响聚合物的4个发泡环节,而发泡环节最终直接决定了微孔塑料的泡孔结构。因此外部因素的改变会影响微孔塑料的泡孔结构,可以通过调节外部因素来控制微孔塑料的泡孔结构,进而获得所需结构的微孔泡沫塑料。本文将主要讨论外部因素对微孔塑料泡孔结构的影响。

4.1 温度

一般来说,温度的升高会使超临界CO2在聚合物中的溶解量减小、扩散速率增大、熔体黏度、弹性下降、聚合物/气体界面张力下降,泡孔合并现象加剧。根据经典均相成核理论[26],CO2溶解量的减小会导致成核速率的下降,进而使得微孔塑料泡孔密度减小;CO2扩散速率的增大则会导致热力学不稳定作用加剧,进而增大成核速率和微孔塑料的泡孔密度;熔体黏度、界面张力的下降则会导致气泡膨胀阻力减小,泡孔合并现象也会加剧,从而使得泡孔孔径增大,最终使得微孔塑料泡孔孔径变大,表观密度下降。因此对于一般的成型方法[18,41-43],温度升高会使微孔塑料的泡孔密度减小,泡孔孔径增大,表观密度下降,但对于升温成型法,由于饱和条件(温度、压力、时间)相同,CO2在聚合物中的溶解量相同,升高发泡温度使CO2扩散速率增大,体系热力学不稳定作用加剧,成核速率增大,使得微孔塑料的泡孔密度增大[12]。

4.2 压力

根据经典均相成核理论,随着压力的升高,超临界CO2在聚合物体系中的溶解度和扩散速率增大,气泡成核的能垒降低,从而使得气泡的成核点增多、成核速率增大,最终使微孔塑料的泡孔密度增大。此外,在高压作用下,一方面,超临界CO2对聚合物体系具有明显的增塑作用,使得聚合物熔体的黏度降低、泡孔膨胀的阻力减小,使微孔塑料制品的泡孔孔径增大。张平等[44]在研究发泡工艺对PP泡孔结构的影响时发现,随着压力的升高,CO2的溶解度增加,熔体黏度减小,泡孔直径和泡孔密度均增加;另一方面,高压会增加气泡生长的阻力,起到抑制气泡长大的作用,从而使所得微孔塑料的泡孔孔径减小。陈国华等[43]提出的气泡成核与长大竞争机制也表明泡孔密度的增加会导致泡孔孔径减小。刑哲等[42]在研究超临界CO2发泡交联PE时也发现饱和压力的升高会导致泡孔直径减小。上述两方面作用对泡孔直径的影响相反,最终所得微孔塑料的泡孔直径减小与否则取决于哪种作用占据主要地位。

4.3 时间

根据加工方法及工艺阶段的不同,可以将工艺时间分为饱和时间、发泡时间和卸压时间。饱和时间和卸压时间主要是降压成型法的重要工艺参数,而发泡时间则主要是升温成型法的重要工艺参数,对于其他成型方法,发泡时间可调节性不大,主要研究如何在较短的发泡时间里得到孔径均一、分布均匀的泡孔结构。

对于降压成型法,超临界CO2尚未达到溶解度以前,延长饱和时间可以提高聚合物中超临界CO2的溶解量,增加气泡的成核点,并可以提高CO2在聚合物中分布的均匀程度,从而提高微孔塑料的泡孔密度和泡孔分布的均匀度;降低卸压时间可以提高体系的热力学不稳定性,增大气相成核的推动力,提高成核速率和气核均匀性,从而增大微孔塑料的泡孔密度,随着泡孔密度的增大泡孔直径则呈先增大后减小的趋势。Z M Xu等[4]在研究PP微孔发泡时也得出同样的结论。对于升温成型法,延长发泡时间,由于起始阶段温差较大,体系处于极度的热力学不稳定状态,泡孔密度和泡孔孔径急剧增大,随着温差的减小,泡孔密度增幅渐缓,CO2扩散进入泡孔,泡孔孔径持续增大。刘涛等[21]在研究超临界CO2制备微孔PC时也发现随着发泡时间延长,泡孔密度和孔径均增加,体积密度降低。

4.4 外力场

外力场主要包括剪切场和振动场,广泛应用于挤出、热压与注射成型。引入外力场的主要作用在于提高混合搅拌的强度和对流扩散的速率,以快速形成均相体系,进而获得孔径均一、泡孔分布均匀的微孔塑料制品。周南桥等[47]研究了不同剪切速率下 PS/超临界CO2均相体系的形成过程,结果表明,剪切速率的增加提高了聚合物和气体的混合程度,泡孔分布变得均匀,泡孔密度增大。朱文利等[14]应用电磁动态挤出成型技术研究了 PVC微孔塑料的挤出成型过程,研究发现,振动力场的引入显著降低了PVC的加工温度,提高了混合混炼的效果,并改善了制品品质。周南桥等[19]还进一步研究了动态剪切力场对微孔塑料气泡成核的影响,发现随着振动力场振幅和振频的增大,泡孔密度增大,泡孔直径减小。

5 结语

近30年来,国内外学者对超临界气体发泡微孔塑料进行了大量研究,初步建立了超临界气体发泡微孔塑料的理论体系,研发了发泡微孔塑料的生产设备,设计了相关的生产工艺,并开发出种类繁多、应用于多个领域的微孔塑料制品。随着科技的发展,对微孔塑料的性能必将提出更高的要求,纳米复合材料的微孔发泡、微孔泡沫材料的功能化及环保型可降解微孔塑料是未来微孔塑料发展的方向。

但微孔塑料的研究仍远未成熟,相关的生产设备与生产工艺需要改进,微孔发泡理论也亟待丰富和完善,同时还需探索新颖的塑料微孔化方法,扩大适于微孔化的塑料种类,拓展微孔塑料的使用领域。聚合物发泡是多学科交叉的领域,涉及聚合物流变学、热力学、物质传输与成核等多门学科,需要多个领域专家通力合作以推动该领域不断发展。

[1] 高长云,周南桥,彭响方.微孔发泡过程中聚合物/超临界CO2均相体系形成的研究[J].工程塑料应用,2003,31(10):32-34.

[2] Suh N P.Impact of Microcellular Plastics on Industrial Practice and Academic Research[J].Macromolecular Symposia,2003,201(1):187-192.

[3] Reverchon E,Cardea S.Production of Controlled Polymeric Foams by Supercritical CO2[J].The Journal of Supercritical Fluids,2007,40:144-152.

[4] Xu Z M,Jiang X L,Liu T,et al.Foaming of Polypropylene with Supercritical Carbon Dioxide[J].The Journal of Supercritical Fluids,2007,41:299-310.

[5] Xing Z,Wu G Z,Huang S R,et al.Preparation of Microcellular Cross-linked Polyethylene Forms by a Radiation and Supercritical Carbon Dioxide Approach[J].The Journal of Supercrital Fluids,2008,47:281-289.

[6] Muth O,Hirth T,Vogel H.Investigation of Sorption and Diffusion of Supercritical Carbon Dioxide into Poly(vinyl chloride)[J].The Journal of Supercritical Fluids,2001,19:299-306.

[7] Liang M T,Wang C M.Production of Engineering Plastics Foams by Supercritical CO2[J].Ind Eng Chem Res,2000,39:4 622-4 626.

[8] Jenkins M J,Harrison K L,Silva M M C G,et al.Characterisation of Microcellular Foams Produced from Semicrystalline PCL Using Supercritical Carbon Dioxide[J].European Polymer Journal,2006,42:3 145-3 151.

[9] Zirkel L,Jakob M,Münstedt H.Foaming of Thin Films of a Fluorinated Ethylene Propylene Copolymer Using Supercritical Carbon Dioxide[J].The Journal of Supercritical Fluids,2009,49:103-110.

[10] Huang S R,Wu G Z,Chen S M.Preparation of Open Cellular PMMA Microspheres by Supercritical Carbon Dioxide Foaming[J].The Journal of Supercritical Fluids,2007,40:323-329.

[11] Li Z Y,Tang H H,Liu X W,et al.Preparation and Characterization ofMicroporous Poly(vinyl butyral)Membranes by Supercritical CO2-induced Phase Separation[J].Journal of Membrane Science,2008,312:115-124.

[12] 何亚东,信春玲,李庆春,等.工艺温度对超临界CO2发泡PMMA微孔结构的影响[J].北京化工大学学报:自然科学版,2009,36(2):38-42.

[13] 孙洲渝,吴智华.微孔泡沫塑料技术进展[J].中国塑料,2001,15(7):7-10.

[14] 朱文利,周南桥,彭响方.超临界 CO2/PVC微孔塑料连续挤出成型技术[J].工程塑料应用,2003,31(2):23-26.

[15] Sauceau M,Nikitine C,Rodier E,et al.Effect of Supercritical Carbon Dioxide on Polystyrene Extrusion[J].The Journal of Supercritical Fluids,2007,43:367-373.

[16] Gourgouillon D,Avelino H M N T,Fareleira J M N A,et al.Simultaneous Viscosity and Density Measurement of Supercritical CO2-saturated PEG 400[J].The Journal of Supercritical Fluids,1998,13:177-185.

[17] Park H,Park C B,Tzoganakis C,et al.Surface Tension Measurement of Polystyrene Melts in Supercritical Carbon Dioxide[J].Ind Eng Chem Res,2006,45:1650-1658.

[18] Berens A R,Huvard G S,Korsmeyer R W,et al.Application of Compressed Carbon Dioxide in the Incorporation of Additives into Polymers[J].Journal of Applied Polymer Science,1992,46(1):231.

[19] 周南桥,朱文利,彭响方.振动剪切场下超临界CO2/PS微孔塑料气泡成核的研究[J].中国塑料,2004,18(11):63-66.

[20] David L T,Burley A,Feng L,et al.Development of CO2for Polymer Foam Applications[J].The Journal of Su-percritical Fluids,2009,47:493-499.

[21] 刘 涛,罗世凯,王宪忠.超临界CO2制备微孔聚碳酸酯及其泡孔特性研究[J].塑料科技,2007,35(7):34-38.

[22] Tsivintzelis I,Angelopoulou A G,Panayiotou C.Foaming of Polymers with Supercritical CO2:An Experimental and Theoretical Study[J].Polymer,2007,48:5928-5935.

[23] 徐 辉,陈存社.超临界CO2制备微孔聚丙烯及其力学性能研究[J].北京工商大学学报(自然科学版),2004,22(3):5-8.

[24] Matuana L M.Solid State Microcellular Foamed Poly(lactic acid):Morphology and Property Characterization[J].Bioresource Technology,2008,99:3643-3650.

[25] Youhei F,Suprakas S R,Masami O,et al.Well-controlled Biodegradable Nanocomposite Foams:From Microcellular to Nanocellular[J].Macromol Rapid Commun,2003,24(7):457-461.

[26] 蔡业彬,国明成,彭玉成,等.泡沫塑料加工过程中的泡成核理论(I)[J].塑料科技,2005,3:11-16.

[27] Xu Q,Ren X W,Chang Y N,et al.Generation of Microcellular Biodegradable Polycaprolactone Foams in Supercritical Carbon Dioxide[J].Journal of Applied Polymer Science,2005,94:593-597.

[28] Pham H N,Pralay M,Masami O,et al.Foam Processing and Cellular Structure of Polypropylene/Clay Nanocomposites[J].Polymer Engineering and Science,2002,42(9):1907-1918.

[29] Kentaro T,Tatsunori Y,Eita F,et al.Visual Observation of CO2Foaming of Polypropylene/Clay Nanocomposites[J].Polymer Engineering and Science,2004,44(6):1004-1011.

[30] Di Y W,Iannace S,Maio E D,et al.Poly(lactic acid)/Organoclay Nanocomposites:Thermal,Rheological Properties and Foam Processing[J].Journal of Polymer Science,Part B :Polymer Physics,2005,43 :689-698.

[31] Han X M,Koelling K W,David L T,et al.Continuous MicrocelluIar PoIystyrene Foam Extrusion with Supercritical CO2[J].Polymer Engineering and Science,2002,42(17):2094-2015.

[32] Carlos A D,Matuana L M.Continuous Extrusion Production of Microcellular Rigid PVC[J].Journal of Vinyl&Additive Technology,2009,15:211-218.

[33] 钱敏伟,信春玲,郭奕崇,等.超临界CO2发泡聚丙烯挤出工艺研究[J].工程塑料应用,2007,35(3):23-26.

[34] 信春玲,何亚东,李庆春,等.影响聚丙烯发泡倍率和泡孔结构的主要工艺参数研究[J].塑料,2008,37(2):1-7.

[35] 吴清锋,周南桥,翟 丽,等.PP/PDMS共混物的连续挤出发泡成型[J].塑料科技,2009,37(2):39-42.

[36] 黄英珠,信春玲,付中玉,等.聚丙烯/超高相对分子质量聚乙烯共混物的结晶动力学及发泡性能研究[J].中国塑料 ,2009,23(2) :54-60.

[37] 彭响方,刘 婷,兰庆贵,等.微孔发泡塑料注射成型技术及新进展[J].材料导报,2005,19(1):75-78.

[38] Yuan M J,Lih-sheng T,Gong S Q,et al.Study of Injection Moulded Microcellular Polyamide-6 Nanocomposites[J].Polymer Engineering and Science,2004,44(4):673-686.

[39] Chandra A,Gong S Q,Yuan M J,et al.Microstructure and Crystallography in MicrocellularInjection-molded Polyamide-6 Nanocomposite and Neat Resin[J].Polymer Egineering and Science,2005,45:52-61.

[40] Hwang S S,Hsu P M P,Yeh J M,et al.The Mechanical/Thermal Properties of Microcellular Injection-molded Poly-lactic-acid Nanocomposites [J].PolymerComposites,2009,30:1625-1630.

[41] 许志美,姜修磊,刘 涛,等.应用超临界CO2制备微孔聚丙烯的微孔形貌[J].功能高分子学报,2007,19-20(1):21-26.

[42] 刑 哲,吴国忠,黄师荣,等.用超临界二氧化碳制备辐射交联聚乙烯微孔材料[J].辐射研究与辐射工艺学报,2008,26(4):193-198.

[43] 陈国华,彭玉成,颜家华.CO2/PS挤出微孔发泡实验研究[J].中国塑料,2000,16(3):110-112.

[44] 张 平,周南桥,黄目张,等.发泡工艺对超临界 CO2/PP微孔发泡泡孔形态的影响[J].塑料工业,2007,35:345-347.

[45] 周南桥,高长云,孔 磊,等.剪切速率对聚苯乙烯/超临界CO2发泡体系的影响[J].中国塑料,2004,18(12):37-40.

Study Progess of Microcellular Plastics Foamed by Supercritical CO2

CHEN G Bo,QI Shuhua,WU Bo,CAO Peng

(Department of Applied Chemistry,School of Science,Northwestern Polytechnical University,Xi’an 710129,China)

TQ328

A

1001-9278(2010)12-0014-07

2010-05-13

联系人,addcb2005@163.com