高能球磨对TiB2/Cu复合材料组织和性能的影响

2010-10-25李京徽陈淑娴王东里解育娟

李京徽, 凤 仪, 陈淑娴, 王东里, 解育娟

(合肥工业大学材料科学与工程学院,安徽合肥 230009)

0 引 言

铜和铜合金是传统的高导电、导热材料,被广泛应用于电子、电器等工业部门,但是由于强度和耐热性不足,铜及铜合金的应用受到很大限制。如何克服导电率和强度不能兼顾的缺点,是铜基复合材料研究的重要课题[1,2]。颗粒增强铜基复合材料(MMC),特别是陶瓷颗粒增强铜基复合材料在解决此问题上展现了良好的前景。

由于TiB2颗粒具有强度、硬度高,耐磨性好,热膨胀系数较低,导电导热性能优良等特性,是一种理想的复合材料增强体,在复合材料中增强效果显著,同时与其他陶瓷增强材料相比,它使金属的导电率、热导率下降量较小[3-5]。高能球磨是一门重要的材料制备新技术,广泛应用于纳米材料、非晶材料、金属间化合物等许多材料的制备,在新材料的开发和材料科学的研究中发挥着重要作用,展现出诱人的前景[6,7]。

本文对以TiB2为增强相,采用高能球磨和粉末冶金法制备了TiB2铜基复合材料,研究采用不同工艺方法制备对材料性能的影响,以期为批量生产高强、高导铜材提供新的途径。

1 实验部分

1.1 球磨过程

球磨是指利用球磨机的高速旋转和磨球的相互撞击,对粉末进行冲击、挤压、研磨,使粉末的粒度降低,是制备微粉的传统方法之一。球磨对物料的适应性强,能连续生产,易于调整产品的细度,操作简单可靠[6,7]。

本实验中采用南京大学仪器厂生产的QM-1SP04行星球磨机,最高转速为600 r/min,采用的球磨工艺参数为:转速300~500 r/min,正反转交替运行时间为 30 min,选用 φ 6 mm 、φ 8 mm 、φ 10 mm的磨球,球粉比20∶1,球磨时间0~140 h,铜粉粒度为475目,纯度99.9%,TiB2粉末粒度为475目,纯度99.9%,球磨工艺控制剂为硬脂酸(C18H36O2)。

球磨过程中,每隔一定时间取少量粉末进行检测分析。

1.2 试样制备

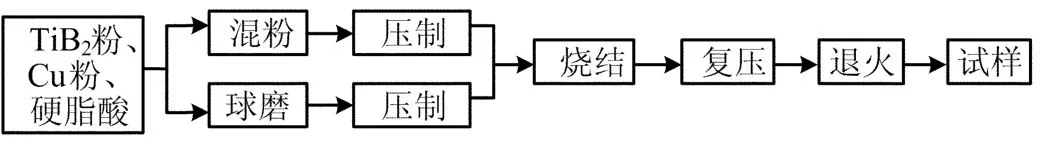

球磨后的混合粉末进行氢气还原,采用冷压+烧结方法制备复合材料,初压压力为300 MPa,在保护气氛下900℃烧结保温1.5 h,随炉冷却到室温,再进行复压,复压压力为500 MPa,280℃退火,保温1 h。工艺流程如图1所示。

图1 复合材料的制备工艺流程图

1.3 组织观察与性能测试

采用STERSIZER2000激光粒度仪测量球磨后混合粉末的粒度,用JSM-6490LY扫描电子显微镜(scanning electron microscope,SEM)观察混合粉末的形貌,用OLYMPUS金相显微镜观察复合材料的显微组织,用HBV-30A布维硬度计测硬度。

2 分析与讨论

2.1 粉末的球磨

如图2所示,原始混合粉末的粒度是27.45 μ m(图2曲线F),球磨20 h后,粉末粒度迅速下降到 7.633 μ m(图 2 曲线 E);球磨 40 h,粉末粒度下降到 2.355 μ m(图 2 曲线 D);球磨80 h,粉末粒度下降到 0.769 1 μ m(图 2曲线 B);球磨100 h,粉末粒度下降到 0.551 3 μ m(图 2曲线A);球磨到 140 h,粉末的粒度为 0.514 7 μ m,与球磨100 h相比,下降量很小。可见,球磨初期,粉末粒度下降很快,然后逐渐缓慢,当小于一定尺寸后,粉末的细化变得极为缓慢。

2.2 粉末的形貌

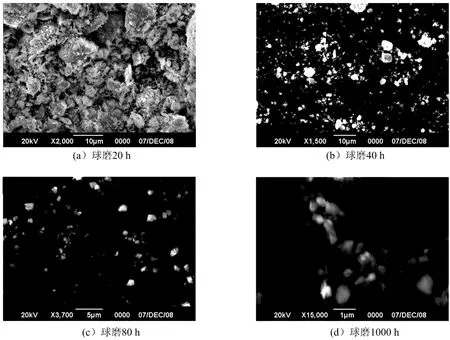

如图 3 所示 ,图 3 中(a)、(b)、(c)、(d)分别是球磨20 h、40 h、80 h和100 h后粉末的SEM 图。随着球磨的进行,粉末粒度不断减小,当球磨到一定程度,粉末的粒度将趋于稳定,这与激光粒度仪的测试结果基本一致。

图2 粉末的粒度分布

2.3 球磨机理分析

金属(Cu)和陶瓷(TiB2)混合粉末属于典型的延性/脆性粉末体系。在球磨过程中,延性组元Cu有微锻变平和破碎断裂过程,而脆性组元TiB2很快被粉碎。

球磨过程大致可以分为3个阶段:①破碎过程,延性相Cu被磨球反复碰撞、挤压变平,成为片状或者饼状,脆性相TiB2则发生破碎,如图3a所示。②片状延性Cu粉末和硬脆的TiB2粒状粉末形成层状复合组织,硬脆的TiB2粒状粉末集中在2层延性Cu粉末的交界处,如图3b所示。③随着球磨过程的继续,粉末反复焊合、断裂,延性Cu粉末发生加工硬化,片状组织发生弯曲、断裂和细化,因为与基体相Cu不相容,脆性相TiB2则继续细化。在这个阶段中,冷焊与断裂的不断重复,有效地“揉混”复合粉末的内部结构,其不断细化并越来越均匀,如图3c所示。当球磨时间达到一定阶段,粉末的粒度达到一定程度,细化难以继续进行,逐渐趋于稳定,如图3d所示。球磨最终得到脆性相TiB2在Cu中弥散分布的复合体。

图3 球磨粉末的SEM照片

复合粉末中聚集了大量的畸变能、缺陷能以及表面能,在实验中发现,球磨后的粉末在空气中遇到氧气会自燃,这说明高能球磨后的复合粉末处于高能量状态。高能球磨将一部分机械能储存在细化后的复合粉末颗粒表面、晶界以及大量的缺陷中,这些储存的能量在烧结过程中释放[6,7]。

2.4 试样组织观察

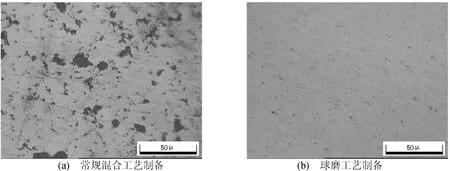

图4所示是用不同工艺制备 TiB2质量分数为2%的 TiB2/Cu复合材料的试样金相组织照片,亮色为Cu基体,黑色为TiB2和孔洞。

其中,图 4a中的 TiB2为原始TiB2,粒度为27.45 μ m 左右 。

图4b中的TiB2为球磨 100 h的TiB2,粒度在 0.55 μ m 左右 。

从图4中可以看出,相比于常规混合,球磨制备的复合材料中TiB2颗粒细小,分布弥散。

图4 试样金相组织观察

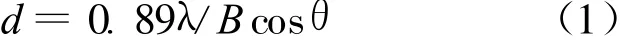

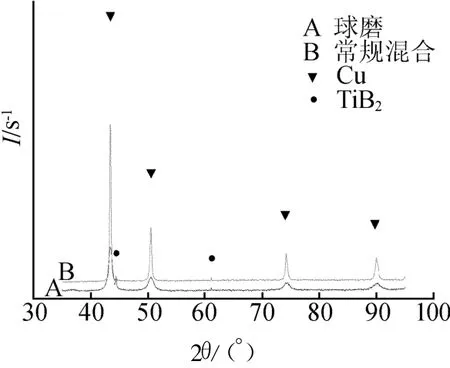

图5所示为试样的XRD图,从图中可以看出,球磨制备的TiB2/Cu复合材料的衍射峰比常规混合制备的 TiB2/Cu复合材料的衍射峰明显宽化。根据Scherrer公式:

其中,d为晶粒大小;λ为X射线的波长;B为衍射峰的半高宽;θ为布拉格衍射角。计算结果得出球磨制备的TiB2/Cu复合材料的晶粒平均直径约为600~700 nm左右,与激光粒度测试仪所测的球磨后的颗粒粒径大小基本相符。

图5 2%TiB2/Cu复合材料试样的XRD

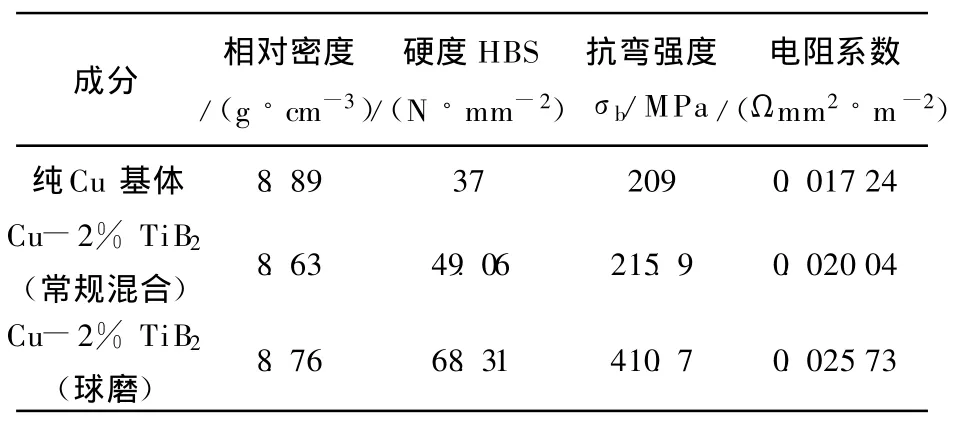

2.5 试样的性能测试

分别对球磨工艺和常规混合工艺制备TiB2质量分数为2%的 TiB2/Cu复合材料做性能测试,对比如表1所列,可以看出:

(1)TiB2颗粒的加入,使Cu基体的硬度和抗弯强度显著增大。

(2)相比常规混合工艺,用球磨工艺制备的TiB2/Cu复合材料的硬度和抗弯强度较大。

(3)TiB2颗粒的加入,使Cu基体的导电率明显下降,当TiB2含量相等时,与常规混合工艺制备的TiB2/Cu复合材料的导电率相比,用球磨工艺制备的TiB2/Cu复合材料的导电率较低。

烧结中,相比于常规混合方法制备 TiB2/Cu复合材料,高能机械球磨使复合粉末具有更大的烧结活性,烧结时所形成的烧结颈较多,因此球磨制备TiB2/Cu复合材料有更高的密度。

当复合材料从制备温度冷却到室温时,由于Cu基体和 TiB2颗粒的热膨胀系数差异,复合材料中产生了大量位错,使Cu基体得到增强。球磨使TiB2陶瓷粒子尺寸细小且均匀分布于铜基体中。由于TiB2颗粒的弹性模量高,属于“不可变形”微粒,在变形过程中位错只能被迫绕过TiB2颗粒并留下一位错环围绕粒子。因而,“不可变形”微粒TiB2通过影响维持位错源以及作为位错运动的钉扎中心,改变基体的滑移行为。

表1 球磨烧结制备TiB2/Cu复合材料的性能

按照奥罗万机理,在复合材料中,位错线绕过间距为λ的TiB2颗粒时,所需的切应力τ可由下式决定:

其中,G为切变模量;b为位错的柏氏矢量;λ为TiB2颗粒的间距。

可见,TiB2颗粒的强化作用与铜基复合材料中TiB2的粒子间距成反比关系,即TiB2颗粒间距越小,强化作用越大,减小颗粒尺寸,可以使铜基复合材料得到强化。晶粒越细,塞积的位错环数越多,促使相邻晶粒中的位错源起动所需的外加切应力越大,从而使金属强度、硬度提高。并且,由于 TiB2具有硬度高、熔点高、弹性模量高及化学性质稳定、热稳定性良好等特性,因而在高温时,TiB2不可能长大,即不会改变TiB2弥散强化的效果。

常规混合工艺制备的TiB2/Cu复合材料的晶粒粗大,TiB2在Cu基体的分布均匀性很差,而球磨工艺制备的TiB2/Cu复合材料的晶粒明显要细小,TiB2分布非常均匀。

因此,球磨工艺制备的TiB2/Cu复合材料比常规混合工艺制备的 TiB2/Cu复合材料的强化效果更加明显[8-11]。

材料的导电率与材料的显微组织类型、显微组织构成及宏观密度有关[2,11]。TiB2/Cu复合材料电导率的降低主要是由于TiB2的加入,破坏了Cu基体的点阵完整性,使得电子运动发生散射,从而电阻增大。球磨使TiB2颗粒细小弥散分布,同时在球磨的过程中,TiB2/Cu复合材料积累了大量的位错和晶界,加剧了电子的散射。

同时,从扫描能谱图(图6所示)可以看出,球磨过程带入了少量杂质元素如Fe、C、O等,这些杂质元素的化合物同样也会对TiB2/Cu复合材料的电导率产生影响。

因此,球磨工艺制备的TiB2/Cu复合材料的电导率比常规混合工艺制备的TiB2/Cu复合材料的电导率低。

图6 TiB2/Cu复合粉末的SEM形貌及扫描能谱

3 结 论

(1)复合粉末球磨实验表明,复合粉末随球磨时间的延长明显细化,但是当粉末尺寸达到一定程度,细化难以继续进行。

(2)与常规混合相比,球磨后TiB2颗粒在复合粉末中的分布均匀弥散。

(3)TiB2的加入,提高了 Cu基体的硬度、抗弯强度,与常规混合制备 TiB2/Cu复合材料相比,球磨制备 TiB2/Cu复合材料中TiB2对基体Cu的增强作用更大。

(4)TiB2的加入,降低了Cu基体的电导率,由于球磨后的TiB2颗粒分布更加弥散,并且球磨过程当中缺陷和杂质的引入,使得与常规混合制备TiB2/Cu复合材料相比,球磨制备TiB2/Cu复合材料的电导率较低。

[1] 刘先曙.电接触材料的研究和应用[M].北京:国防工业出版社,1979:147-156.

[2] Clyne T W,Withers W J.金属基复合材料导论[M].余永宁,房志刚,译.北京:冶金工业出版社,1996:132-146.

[3] 崔 兰,季小娜,陈小平,等.高强高导纯铜线材及铜基材料的研究进展[J].稀有金属,2004,28(5):917-920.

[4] 谢春生,翟启明,徐文清,等.高强度高导电性铜合金强化理论的研究与应用发展[J].金属热处理,2007,32(1):12-20.

[5] 王耐艳,涂江平,杨友志,等.原位反应纳米T iB2/Cu复合材料的制备和微结构[J].中国有色金属学报,2002,12(1):151-154.

[6] 陈振华,陈 鼎.机械合金化与固液反应球磨[M].北京:化学工业出版社,2006:66-72.

[7] 戴 华,朱心昆,黄素贞,等.高能球磨法制备纳米镍体材料的研究[J].材料导报,2007,21(S3):40-42.

[8] Yuasa E,Morooka T.Microstructual change of Cu-Ti-B powders during mechanical alloying[J].Powder Metallurgy,1992,35(2):120-124.

[9] Min Xinmin,Xiao Ruijuan,Wang Hao,et al.Electronic structure and chemical bond of titanium diboride[J].Journal of Wuhan University of Technology:Materials Science Edition,2003,18(2):11-14.

[10] 熊 坚,周绪明,曾建民,等.TiB2/Al复合材料的冲击韧度[J].铸造技术,2007,28(9):1181-1183.

[11] Yih P,Chung D D L.Titanium diboride copper-matrix compositions[J].Journal of M aterials Science,1997,32:1703-1709.