外加厚油管一次成形技术应用分析

2010-10-18张德松王国正张朋举刘延成贾美玲

崔 奋,张德松,王国正,张朋举,刘延成,贾美玲

(1.西安交通大学,西安 710049;2.吐哈油田公司机械厂,新疆哈密 839009)

外加厚油管一次成形技术应用分析

崔 奋1,2,张德松2,王国正1,2,张朋举2,刘延成2,贾美玲2

(1.西安交通大学,西安 710049;2.吐哈油田公司机械厂,新疆哈密 839009)

为了提高外加厚油管的生产效率,根据相关理论对外加厚油管一次成形的关键工艺进行分析、计算,确定出加热温度、顶锻力等工艺参数。通过研究国内的外加厚油管生产线的装备情况,选择出外加厚油管一次成形生产线的关键设备。从理论及实践上验证了外加厚油管可以采用一次成形的工艺实施生产。

外加厚油管;液压加厚机;感应加热;一次成形

据美国能源部对国际上的井深趋势进行的统计,近30 a来,全球石油天然气井深平均增加了1倍以上[1],并且继续呈快速增长的趋势。随着井深的增加,对油管的连接性能提出了更高的要求。油管在井下,通常要承受几十甚至上百兆帕的内压或外压,上千千牛的拉伸载荷,同时还要经受温度及严酷的腐蚀介质的作用。油管螺纹连接部位是最薄弱的环节,不加厚油管螺纹连接部位只能承受相当于管体强度60%~80%的拉伸载荷,油管的失效事故80%左右发生在螺纹连接处[2-4]。经过管端加厚后,其螺纹部分的连接强度与管体本身的强度相一致,满足了深井的要求。

1 油管加厚工艺现状

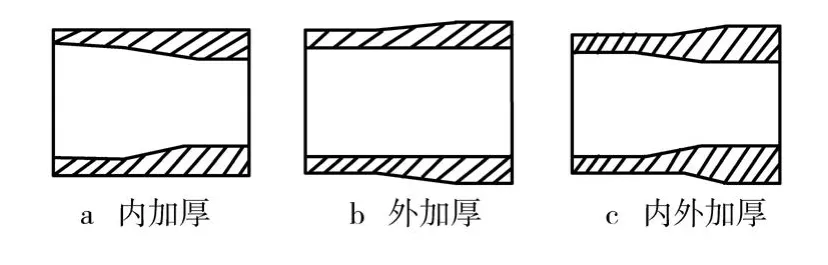

根据油管加厚方式的不同,可以分为3种形式,如图1所示。

图1 油管的3种加厚方式

1.1 内加厚

内加厚油管的管坯在镦锻阶段模具芯轴和型腔接触温差大,拔模困难。因此工艺性较差。另外,油管内径缩小,导致过流面积变小,影响油井产量及井下投捞作业。

1.2 内外加厚

内外加厚油管的管坯在镦锻开始阶段就处于自由行程,因此其稳定性较差。批量生产时,产品质量不够稳定。

1.3 外加厚

从工艺上分析,外加厚是一个镦粗过程,所需变形抗力小,而且芯轴与管坯之间摩擦力也较小。油管的过流面积不发生变化,不会影响单井产量及井下作业。因此,目前油管使用最多、技术最为成熟的是管端外加厚工艺。

近年来,外加厚油管的工艺变化主要体现在加热次数和成形次数上。根据传统锻造要求,进行一次加热多次成形工艺,多次成形主要为二次成形与三次成形,大多数生产厂家执行的是二次成形工艺。

随着外加厚油管生产量的不断增加,为了提高生产效率,国内部分厂家采用二次加热、一次成形的生产工艺,并且生产出了符合API Spec 5CT要求的外加厚油管。

从20世纪50年代至今,外加厚油管生产工艺从加热方式到最终的成形方式都发生了比较大的变化,经过试践检验,二次加热、一次成形成为成熟、可靠、生产效率高的生产工艺,被广泛应用于外加厚油管的生产。

2 一次成形工艺分析

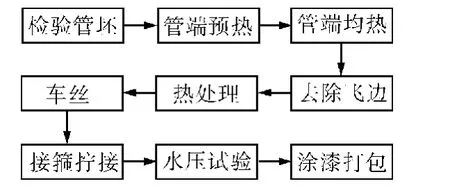

采用二次加热一次成形的生产工艺如图2所示,其中管端加热和一次成形是关键工序。

图2 1次成形工艺

2.1 管端加热温度确定

在锻造生产中,金属坯料锻前加热的目的是提高金属塑性,降低变形抗力,从而使金属易于流动成形,并使锻件获得良好的锻后组织和力学性能。

2.1.1 锻造温度范围

保证金属在锻造温度范围内具有较高的塑性和较小的变形抗力。吐哈油田机械厂生产的N80外加厚油管管坯材料为35MnMo7或36Mn2V,其中36Mn2V应用较多。这2种材料均属于中碳低合金钢,奥氏体化的温度为810~1 250℃。

2.1.2 均温温度范围

按照镦锻的要求,获得较低的变形抗力,需控制加热速率,确保晶粒度的均匀性,同时克服加热过程中的应力。

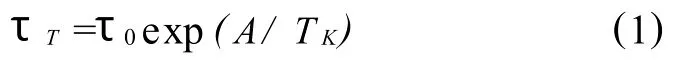

a) 根据金属加热过程中变形抗力计算

式中,τT为钢在高温下的变形抗力;τ0为钢在常温下的变形抗力;A值根据钢种的不同而定;TK为钢的加热温度。

通过经验计算,低合金钢在810~1 250℃的变形抗力为80~350 MPa[5]。

b) 根据加热速率要求确定 管坯的原材料为中碳低合金钢,其居里温度为720~750℃,所以第一道次加热到居里温度即可。由于材料铁磁性能的影响,在居里温度以下加热时,应该采用较低的加热速率。第二道次加热时,可以提高加热速率,确保加热的均温性。根据管坯材料,可选择第一道次加热至750℃,第二道次加热至1 150℃。

2.2 管端成形力确定

要确保一次成形,必须保证顶锻力超过金属的变形抗力。根据管坯原材料的要求确定出外加厚油管的变形抗力。

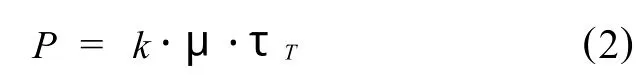

通过对加厚工艺的应力-应变近似求解,可以得出

式中,P为单位顶锻力;μ为摩擦因数;τT为材料的高温变形抗力;k为系数,与液压顶锻油缸面积和冲头的顶锻面积之比有关,同时与摩擦状态和加工模具设计及生产的中心线重合情况等有关。

实际加厚过程中,摩擦因数基本不变,故顶锻力(镦粗力)F可以表示为

式中,S为顶锻面积;k值的理论计算很复杂,故根据经验确定为k=1.1~2.0。

根据以上经验公式,可以计算出吐哈油田常用外加厚油管顶锻力值。

a) ø73 mm×5.51 mm外加厚油管顶锻力一次加厚生产时,由于变形量增加,终锻温度为850℃,其变形抗力较大,故取τT=300 MPa(实际上采用中频2次加热,顶锻在1 000 ℃以上,τT可以更小)。假设润滑条件很差,故取k=2(实际上润滑条件通过石墨改善k值小于2)。顶锻面积S=2 019×10-6m2。由式(3)可得F=1 211.4 kN

b) ø88.9 mm×6.45 mm外加厚油管顶锻力与ø73 mm×5.51 mm外加厚油管一样,取τT=300 MPa,k=2。顶锻面积S=2 827.56×10-6m2。由式(3)可得F=1 696.5 kN。

通过计算可以确定出,外加厚油管一次成形时,顶锻力达到2 500 kN(选用ø88.9 mm油管所需顶锻力的1.2倍以上)即可满足ø73 mm、ø88.9 mm 2种规格外加厚油管的要求。

3 工艺的实现方式

3.1 加热方式

a) 燃料加热 是利用固体(煤、焦炭等)、液体(重油、柴油等)或气体(煤气、天然气等)燃料燃烧时所产生的热能对坯料进行加热。燃料加热炉的通用性强,投资少,建造比较容易,且燃料可因地制宜,较易解决,燃料费用比较低,所以广为采用。燃料加热的缺点是劳动条件差,炉内气氛、炉温及加热质量较难控制等。

b) 电加热 是将电能转换为热能而对金属坯料进行加热。按电能转换为热能的方式可分为电阻加热和感应加热,大多数生产厂家选择感应加热对管坯加热。感应加热具有的性能与特点:

①具有精确的加热深度和加热区域,易于控制。

②易于实现高功率密集,加热速度快,效率高,能耗小。

③加热温度高,加热温度易于控制。

④加热温度由工件表面向内部传导或渗透。

⑤采用非接触式加热方式,在加热过程中不易掺入杂质。

⑥工件材料烧损小,氧化皮生成少(烧损率一般<0.5%)。

⑦作业环境符合环保要求。

⑧感应加热参数稳定,易于实现加热过程的自动化[6]。

3.2 中频感应加热设备参数确定

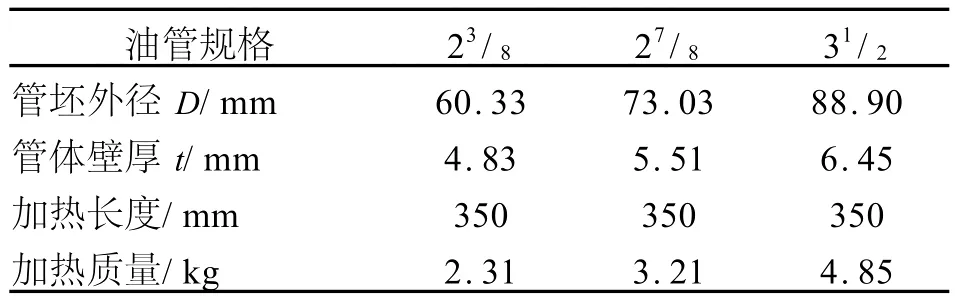

一次成形管端加热典型的加热方式为,油管端部加热采用感应器移动的方式进行。常用油管参数如表1。

表1 吐哈油田常用外加厚油管加热参数

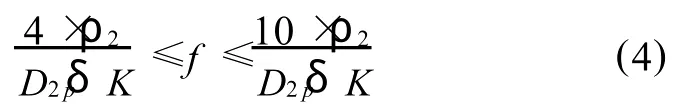

a) 设备频率选择

最佳频率范围为

最佳频率为

式中,ρ2为管坯平均电阻率,Ω m;D2p为管坯中径,m;δ为管坯壁厚,m;K为感应器电感修正系数。

将表1中相关数据,按照式(4)~(5)进行计算。最小工件规格为 ø60.33 mm×4.83 mm,频率下限为770 Hz,频率上限为4 426 Hz,最佳频率为3 829 Hz。按照标准频率可选择500 Hz或4 000 Hz。最大工件规格为ø88.90 mm×6.45 mm,频率下限为557 Hz,频率上限为1 392 Hz,最佳频率为1 204 Hz。按照标准频率可选择1 000 Hz。综合考虑,并参照标准频率,中频电源额定频率选择1 000~2 500 Hz。

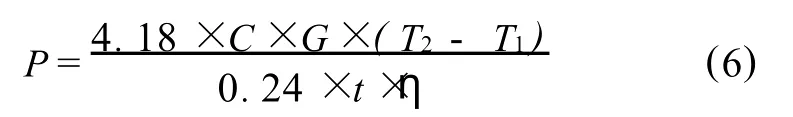

b) 加热节拍与设备功率的确定

中频电源功率按照经验公式进行计算,即

式中,P为电源功率,kW;t为加热节拍,s;G为加热节拍时加热rfm量,kg;T2为加热温度,℃;T1初始温度,℃;C为被加热金属平均比热容,kJ/kg℃;η为感应加热效率。

采用中频第一道次预热时,最大加热质量为4.85 kg,加热温度为750 ℃,加热节拍为40 s/件。根据式(6)可计算出所需加热功率为124 kW,考虑到设备性能裕量,按标准功率,中频电源额定功率选择180 kW。

第二道次进行终热时,最大加热质量为4.85 kg,加热温度为1 200℃,加热节拍为40 s/件。根据式(6)可计算出所需加热功率为198 kW,考虑到设备性能裕量,按标准功率,中频电源额定功率选择220 kW。

因此,中频感应设备选择为第一道次加热功率和频率为180 kW/1 000 Hz;第二道次加热功率和频率为220 kW/2 500 Hz。

3.3 压力机的选择

目前,国内外加厚机有2种方式,液压加厚机和卧式锻造机(平锻机)。

液压加厚机的特点:

a) 设备牢固,受力大,工作时运行平稳,冲击力小,无噪声污染。

b) 工作时运行速度低,管端镦粗时金属变形缓慢,有利于金属的充分流动,工件成形好。

c) 设备自动化程度高,均为自动上下料,操作者劳动强度小。

平锻机的特点:

a) 设备运行速度快,生产效率高。

b) 模型空间大,可以装夹3~4个模腔,一次加热,可2次镦粗成形,生产成本低。

c) 设备牢固,受力大,工作时冲击力大,环境噪声较大。

d) 设备自动化程度低,镦粗时多为人工操作,操作者劳动强度大。

国内大多数厂家均采用液压加厚的方式生产外加厚油管,例如,宝钢钢管公司、湖南衡阳钢管(集团)公司、无锡西姆莱斯钢管公司、武汉汉阳钢管公司。其中宝钢钢管公司所采用的管端加厚机组是20世纪80年代从国外引进的,生产工艺一直采用投产时外方提供的技术,在2008年进行过一次加厚成形工艺改造。

湖南衡阳钢管公司在2006年对油管外加厚的成形次数进行了改进,由原来的二次加厚成形改成一次加厚成形加工。

从国内液压加厚设备生产线的配套情况分析,1998年,中国重型机械研究院(原西安重型机械研究所)研制出了第1台管端加厚机,到现在已累计为用户成套装备20余台设备[7]。在此过程中,多家民营企业已经掌握了管端液压加厚机的生产制造技术。目前,国内液压加厚机已经比较成熟,可以选用。

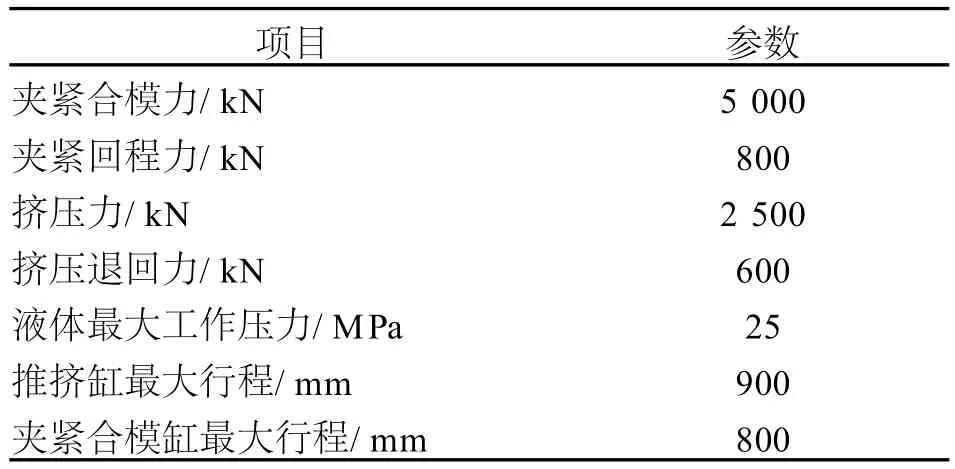

根据2.2节中管端成形力的确定,液压加厚机用于油管生产时,采用镦粗力为2 500 kN,水平加持力为5 000 kN即可满足生产要求。设备技术参数列于表2中。

表2 液压加厚机参数

4 结论

1) 与其他2种加厚方式对比,采用管端外加厚是提高油管连接强度的可靠工艺,而且采用该工艺生产的油管内径不发生变化,不影响单井的正常生产。

2) 采用二道次加热,一次成形,工艺简单、易实现自动化、生产效率高,已经成为国内外加厚油管的典型生产工艺。

3) 采用移动式中频感应加热、液压加厚机可以实现二道次加热,一次成形工艺。国内设备的配套技术已经成熟,近年来此生产工艺已广泛用于钢管管端加厚。

[1] 李鹤林.油井管发展动向及高性能油井管国产化(上)[J].钢管,2007(12):36-38.

[2] 李鹤林.石油管工程[M].北京:石油工业出版社,1999.

[3] 张永强,王新虎.油套管螺纹抗粘扣技术研究进展[J].石油矿场机械,2008,37(2):78-81.

[4] 吕拴录,张 峰,吴富强,等.进口 P110 EU油管粘扣原因分析及试验研究[J].石油矿场机械,2010,39(6):55-57.

[5] 周 君.钢管加厚一次成型工艺的开发[J].轧钢,2007(2):24-27.

[6] 潘天明.工频和中频感应炉[M].北京:冶金工业出版社,1983:6-20.

[7] 任明杰.加厚管生产的调试过程技术分析[J].重型机械,2008(1):30-34.

TE931.205

B

1001-3482(2010)11-0090-04

2010-07-07

崔 奋(1971-),男,河南邓州人,高级工程师,2003年毕业于清华大学材料加工工程专业,主要从事石油机械加工方面的研究和管理工作,E-mail:cuif@petrochina.com.cn。