基于无线传感器网络数据融合的滚动轴承故障诊断✳

2010-10-09高保禄冯秀芳熊诗波徐占伟

高保禄,冯秀芳,熊诗波,徐占伟

(1.太原理工大学计算机科学与技术学院,山西太原 030024;2.太原理工大学机械电子研究所,山西太原 030024)

0 引 言

传统机械故障的诊断和监测都是通过有线传感器来完成的.这种方法由于需要事先布线安装,在灵活性、安全性和可维护性等方面越来越不适应大型精密设备的应用需求.采用无线传感器网络监测、诊断机械设备的运行状态,是未来发展的趋势.同时,无线传感器使用灵活、部署方便的特点,可以很好地避免有线传感器在复杂机械设备中布线、维护等问题.在无线传感器网络中,采集的数据一方面由于单个传感器节点在短时间内多次采集到的数据具有极高的相似度,另一方面,邻近传感器节点在相近时刻采集到的数据同样会具有很高的相似度.因此,将所有传感器节点采集到的数据全部传输给汇聚节点,不但没有实际意义,反而会过多消耗传感器节点的能量,影响网络寿命.数据融合技术将信息在本地或者传输过程中进行处理,可以有效地减少传感器节点间的数据通信,进而降低传感器节点的能耗,延长无线传感器网络的寿命[1-2].虽然数据融合的过程也会造成计算上的耗能,但是这部分能量消耗与节点通信的能量消耗相比可以忽略不计.

1 基于 WSN的滚动轴承故障诊断模型

与传统有线传感器网络不同,无线传感器网络在节点通信能力、能量供给上均受到严格限制,因此数据通常采用多跳转发的方式在网络中传递.无线传感器网络数据融合技术就是充分利用节点自身的计算和存储能力,将数据在转发的过程中进行处理,逐步减少数据通信量从而达到节省能量的目的.鉴于此,在实际应用中常常用分簇的办法将距离较近、数据相关程度较高的传感器节点看作一个小型网络,每个簇内节点相互协作,进行融合操作[3].本文讨论的无线传感器网络也是基于 LEACH协议[4]分簇后的网络.

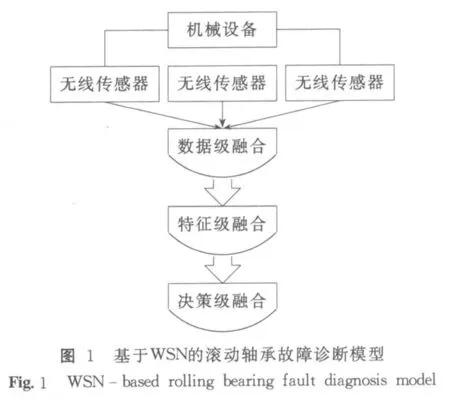

图1描述了基于 WSN的轴承滚动故障诊断模型.该模型将数据融合被分为 3个层次,分别是数据级、特征级和决策级.其中数据级数据融合是基于监测节点的.在监测节点上,首先对监测到的轴承数据进行初步融合处理,如 A/D转换、噪声过滤、数据压缩等.这个阶段的数据融合主要是为特征级的融合处理做准备.另外考虑到传感器节点能力有限,而监测节点主要负责该区域的监测任务,因此,这部分数据融合程度有限.特征级数据融合主要在簇头节点进行.在簇头节点上,通过收集来自监测节点的数据,并对其进行特征提取,利用本文提出的融合算法进行故障分类,并将分类的结果,传送给汇聚节点或基站.通过这部分的融合处理,来自监测节点的信号,已基本上转换成了故障类型,因此,这部分是本文数据融合的重点.需要说明的是,由于信号特征提取需要大量的计算,因此,建议在簇头节点部署性能好,计算能力强,能量、存储量大的传感器,以满足其功能上的需求.决策级数据融合是在汇聚节点(或基站)内进行的.通过收集簇头节点传来的故障信息,对系统不同参数(如振动、温度等)进行综合分析,得出整个系统各个部分的工作状态,反馈给用户.

2 轴承故障诊断数据融合

在本文的融合模型中,特征级融合是运行在簇头节点上的,负责将源节点采集的数据转换成故障类型,这部分融合是本模型最重要的部分,也是本文主要讨论的部分.在特征级数据融合过程中,首先对信号进行特征提取.本文采取循环自相关函数的方法,对调制信号进行解调,从而得出轴承的故障特征.需要说明的是,本文采用循环统计量作为特征提取只是一种示例,在实际应用中,应根据具体情况选择合适的方法进行特征提取[5-7].

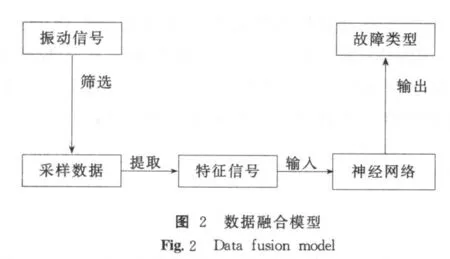

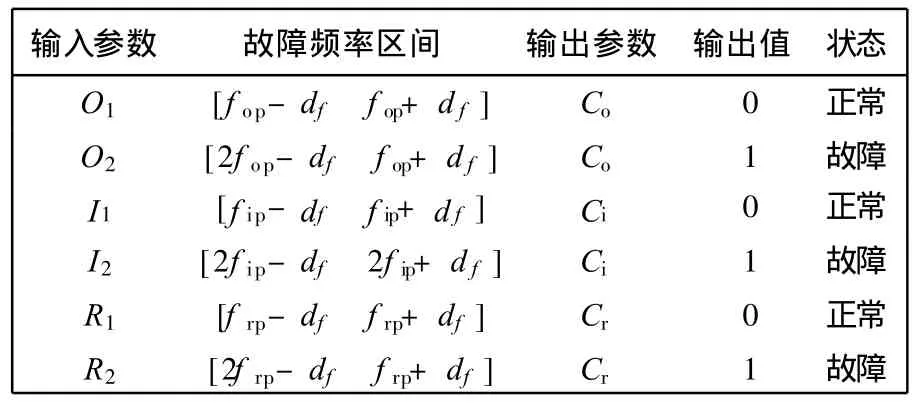

将特征数据作为神经网络的输入,来判断轴承的故障状态,具体过程如图2所示.本文主要涉及滚动轴承最常见的外圈、内圈和滚动体的故障.分别计算循环自相关函数 (Cyclic Autocorrelation Function,CAF)在循环频率等于上述故障的故障频率处的切片信息,并分析在上述故障频率及其 2倍频率附近,功率谱上是否存在峰值.将切片功率谱中位于故障频率及其 2倍频率处的 CAF值作为神经网络的输入.对于输出结果,有故障输出 1,反之输出 0.从而可以得到神经网络的输入输出,如表1所示,其中 df表示频率调整参数.

表1 神经网络输入输出参数Tab.1 Input and output parameters of neural network

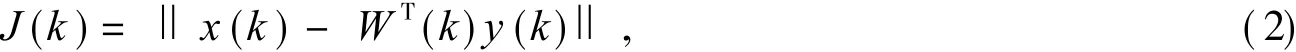

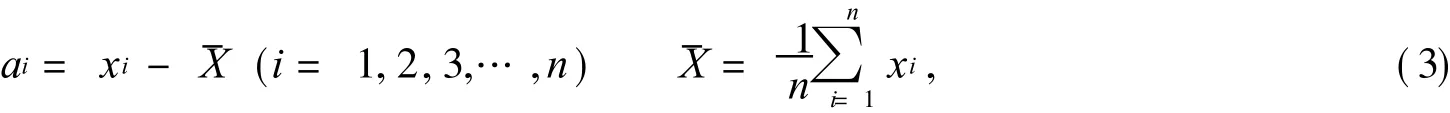

鉴于传统 BP网络在收敛性上有差异,本文采用基于主元分析的神经网络[8]进行状态检测.该网络模型采用基于 Hebb对称子空间学习规则(推导过程见文献 [9])

性能评价函数为

式中:k为训练次数序号;_为取值在 0~ 1之间的学习速率.

假设无线传感器网络对某一轴承运行状态进行监测,网络采用基于 LEACH的分簇协议,非簇首节点数目为 n.传感器为振动传感器,本算法主要针对轴承运行过程中的振动信号进行融合,将振动信号转化为对运行状态的分类.此外,本算法需要先利用具有代表性的特征参数(表1所示)对所使用的神经网络进行训练,将分类结果(输出向量,本算法称为状态向量)预选存储于节点之中.

算法的主要过程如下:

1)分别选择不同运行状态下(包括正常状态,内圈故障,外圈故障,滚动体故障等)典型参数作为神经网络的输入,并得到相应的输出向量 C(状态向量),并保存于传感器节点中.此阶段为网络初始化阶段.

2)在网络运行过程中,簇头节点收集簇内各个成员节点的数据,并将送来的数据进行标准化处理,先使输入数据均值为 0.

之后将数据单位化

3)簇头节点对于任意一组数据,利用式 (1)将神经网络权值矩阵进行逼近,得到输出向量 S;

4)将输出向量 S分别与已经存储于节点的状态向量组中的向量进行对比,这里采用计算欧几里德距离的方法,得出 S与各个状态向量的距离

5)比较向量 S与各个状态的距离,选取距离最短的状态作为网络的最终输出状态,并确定各输出参数值.簇头节点将输出参数上传至汇聚节点或基站,汇聚节点或基站通过收集各个簇头节点的不同类型信息进行综合判断.

3 实验仿真

由于本文提出的算法主要在簇头节点上进行特征级融合,因此实验主要针对这部分进行验证.

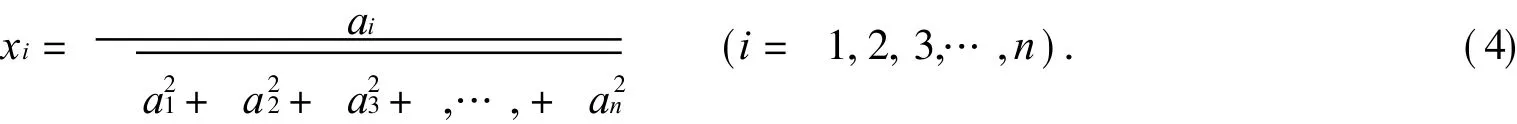

本实验针对传感器采集的滚动轴承的振动测试实验数据,取得了 8组正常状态与不同故障状态的滚动轴承振动数据.实验中,采用测试对象是工程上最为常见的单列深沟球轴承.根据相关滚动轴承故障特征频率的计算公式,计算出本实验所用轴承的特征频率如表2所示.

表2 测试轴承故障特征频率Tab.2 Fault feature frequency of tested bearing

以上 3种类型故障特征频率均为理论值,在实际应用中,由于受到实验器材、实验环境等因素影响,往往需要在理论值的附近寻找符合实际情况的真实值.

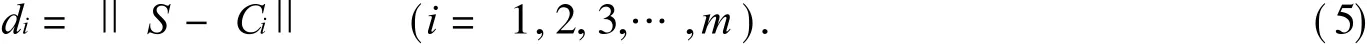

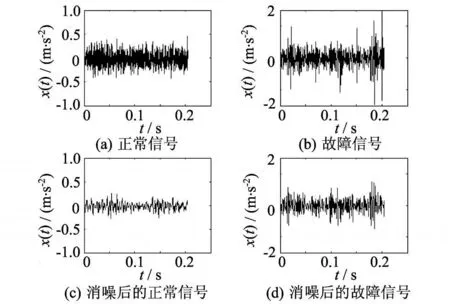

在 Matlab中,从已测得的滚动轴承振动加速度信号文件中读取振动信号数据,该信号是滚动轴承上传感器测得的一个方向的振动信号.图3显示了相同负载情况下,正常状态和滚动体故障状态下信号的时域图.从图中可以看出,发生故障的振动图与正常信号的振动图在幅值上有一定的区别,但并不能由此判定故障的原因.对信号进行采样,样本个数为 2 048,并对信号进行消噪.消噪部分是在无线传感器网络的监测节点上进行的,由于传感器节点能力有限,而且监测节点的主要任务是负责对轴承运行状态进行状态检测,为了减少计算量,达到对信号初步过滤的目的,这里使用小波包消噪.

图3 采样信号消噪前后时域图Fig.3 Sample time domain signals before and after de-noising

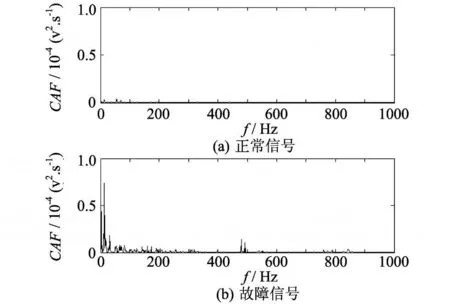

图4 循环自相关函数在滚动体故障频率处切片的功率谱密度Fig.4 Power spectral density of cyclic autocorrelation function at rolling element fault frequency slice

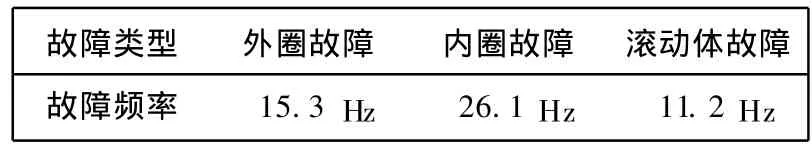

对比图3消噪前后振动的时域图可知,信号中的高频部分得到了初步的抑制,为后续工作做好了准备.图3也反映了轴承振动随时间变化的情况,可以看出,振动信号周期性并不明显,不能直接判断出是否存在故障.对循环频率等于滚动体故障频率 11.2 Hz处的循环自相关函数进行切片处理,可以在其功率谱中提取一个微弱的特征频率 13.1 Hz的频率成分,如图4所示,其相对于其他频率成分,占有突出地位.

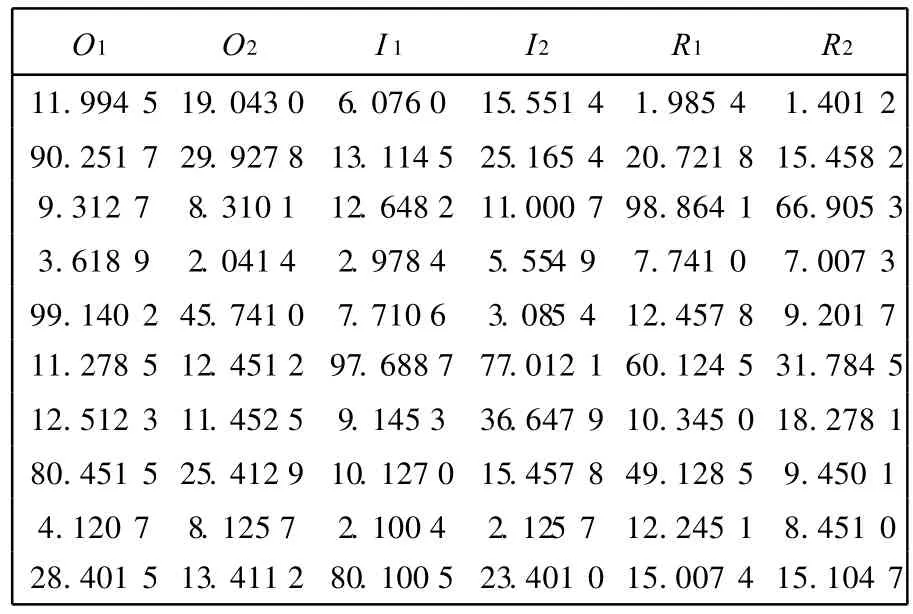

这说明通过循环自相关函数,可以有效抑制信号中的其他频率成分,将周期的故障信号特征提取出来,达到了特征提取的目的.到这里,本实验已经完成了特征提取部分,下面将提取的特征通过 PCA神经网络进行故障分类.首先,分别取不同状态下(正常、故障)的振动数据,按照前面介绍的方法,在不同故障频率处(内圈、外圈、滚动体)作切片处理,并且在其功率谱密度图中,分别取 3种故障特征频率处的 CAF值.取 20组不同状态下的数据,作为神经网络的训练样本,篇幅所限,这里只给出其中 10组,如表3所示.将 20组训练样本作为输入,按照小节 2的方法,设定学习速率为 0.1,训练误差为 0.001,根据式 (1)对输出进行逼近.实验证明如图5,对于所有样本数据,神经网络均能在很少的训练次数(小于 150次且采用固定学习速率=0.1)就能够收敛.

使用固定的学习速率目的是简化计算,并利用主元分析技术减少所需要处理的数据量(对输入向量作降维处理),这样就减少了用于计算的能量开销.这里,用整个频率域上 CAF的平均值作为正常状态的参考值,而用频率域上 CAF最大的 2个值的平均值作为故障状态的参考值.由于神经网络收敛以后将输入向量同权值矩阵相乘便可得出输出向量,根据式(5),通过计算与各个状态向量的距离,便可得出相应的故障类型.此处权值矩阵的具体数值以及输出参数具体数值鉴于篇幅所限,将不一一列出.

图5 神经网络的训练次数Fig.5 Training times of neural network

表3 神经网络训练样本Tab.3 Neural network training samples

4 结 论

本文提出了基于 WSN复杂机械设备数据融合的功能模型,并使用神经络进行数据融合的方法,对滚动轴承进行故障诊断.实验证明本文提出的模型和算法的可靠性和有效性.但是本文所涉及的模型和算法都是基于固定簇头节点进行的,如何在动态变化的无线传感器网络中建立数据融合诊断模型是今后研究的重点.另外,在特征提取部分,现有方法计算量较大,如何简化特征提取过程,如何提高神经网络的收敛性也是未来研究的方向.

[1]Akyildiz I F,Su W,Sankarasubramaniam Y,et al.Wireless sensor networks:a survey[J].Computer Networks,2002,38:393-422.

[2]David C,Deborah E,Mani S.Overview of sensor networks[J].Computer,2004,37(8):41-49.

[3]高艳丽,刘诗斌.基于 PSO的神经网络在传感器数据融合中的应用[J].传感技术学报,2006,19(4):1284-1289.Gao Yanli,Liu Shibin.Application of neural network based on PSO in data fusion of sensor[J].Chinese Journal of Sensors and Actuators,2006,19(4):1284-1289.(in Chinese)

[4]Intanagonwiwat C,Estrin D,Govindan R.Impact of network density on data aggregation in wireless sensor networks[C].Proceedings of ICDCS′02,2002:457-458.

[5]陈进.机械设备振动监测与故障诊断 [M].上海:上海交通大学出版社,1999.

[6]李力,屈梁生.循环域解调方法在滚动轴承故障诊断中的应用[J].轴承,2003(10):33-36.Li Li,Qu Liangsheng.Application of cyclic domain demodulation in fault diagnosis of rolling bearing[J].Bearing,2003(10):33-36.(in Chinese)

[7]Mathew J,Alfredson R J.The condition monitoring of rolling element bearing using vibration analysis[J].Journal of Vibration,Acoustics,Stress and Reliability in Design,1984,106:447-453.

[8]Feng Xiufang,Xu Zhanwei.A neural data fusion algorithm in wireless sensor network[C].Proceedings of the 2009 Pacific-Asia Conference on Circuits,Communications and System,PACCS,2009:54-57.

[9]Ham F M,Kostani I.神经计算原理(英文版 )[M].北京:机械工业出版社,2003.