铜阳极泥处理过程中贵金属的行为

2010-09-29郭学益肖彩梅钟菊芽田庆华

郭学益,肖彩梅,钟菊芽,田庆华

(中南大学 冶金科学与工程学院,长沙 410083)

铜阳极泥处理过程中贵金属的行为

郭学益,肖彩梅,钟菊芽,田庆华

(中南大学 冶金科学与工程学院,长沙 410083)

针对某有色金属公司在铜阳极泥回收处理过程中出现的铂、钯金属回收率低,金的直收率不够高等情况,应用物质流方法对其处理铜阳极泥中的金、银、铂、钯等贵金属的行为进行研究。结果表明:在目前阳极泥处理工艺中,金、银的分布比较集中,粗金粉富集了阳极泥中近88%(质量分数)的金;97%左右的银集中于粗银粉中;铂与钯分布较分散,铂钯精矿、沉氯化银后液、析铂钯后液以及分银渣中都含有金属铂和钯,其含量都分别在53%、14%、26%和8%左右。

铜阳极泥;金;银;铂;钯;物质流分析;贵金属;回收率

Abstract:The low recovery rates of Pt and Pd, and low direct recovery of Au are the main problems needed to be solved in the process of copper anode slime treatment for a non-ferrous metal company. The substance flow analyses (SFA) were used to study the behaviors of the precious metals such as Au, Ag, Pt and Pd. The results show that almost 88% Au and 97% Ag are enriched in the crude Au powder and crude Ag powder, respectively. However, Pt and Pd distribute scatteredly in the Pt-Pd concentrate, AgCl precipitated solution, Pt-Pd precipitated solution and Ag leached residue, with the amounts of Pt and Pd of 53%, 14%, 26% and 8%, respectively.

Key words:copper anode slime; Au; Ag; Pt; Pd; substance flow analysis; precious metals; recovery

铜阳极泥是在电解精炼粗铜时得到的不溶物,它的产率一般为电解铜产量的 0.2%~1.0%[1],因其中含有大量的贵金属和稀有元素而成为提取稀贵金属的重要原料[2]。合理综合处理铜电解阳极泥不仅可实现资源综合利用,同时具有明显的经济效益和社会效益。

众所周知,阳极泥处理的效益首先来自于金银铂钯等贵金属的高效回收。某有色金属公司在铜阳极泥的处理过程中出现了铂、钯金属回收率低,金的直收率不够高等情况。为此,本文作者应用物质流方法[3−11]对该铜阳极泥处理过程中金、银、铂、钯等元素的行为进行研究,旨在明晰这些元素的分布与走向,从而为确定综合回收方案,实现铜阳极泥高效综合利用提供理论指导。

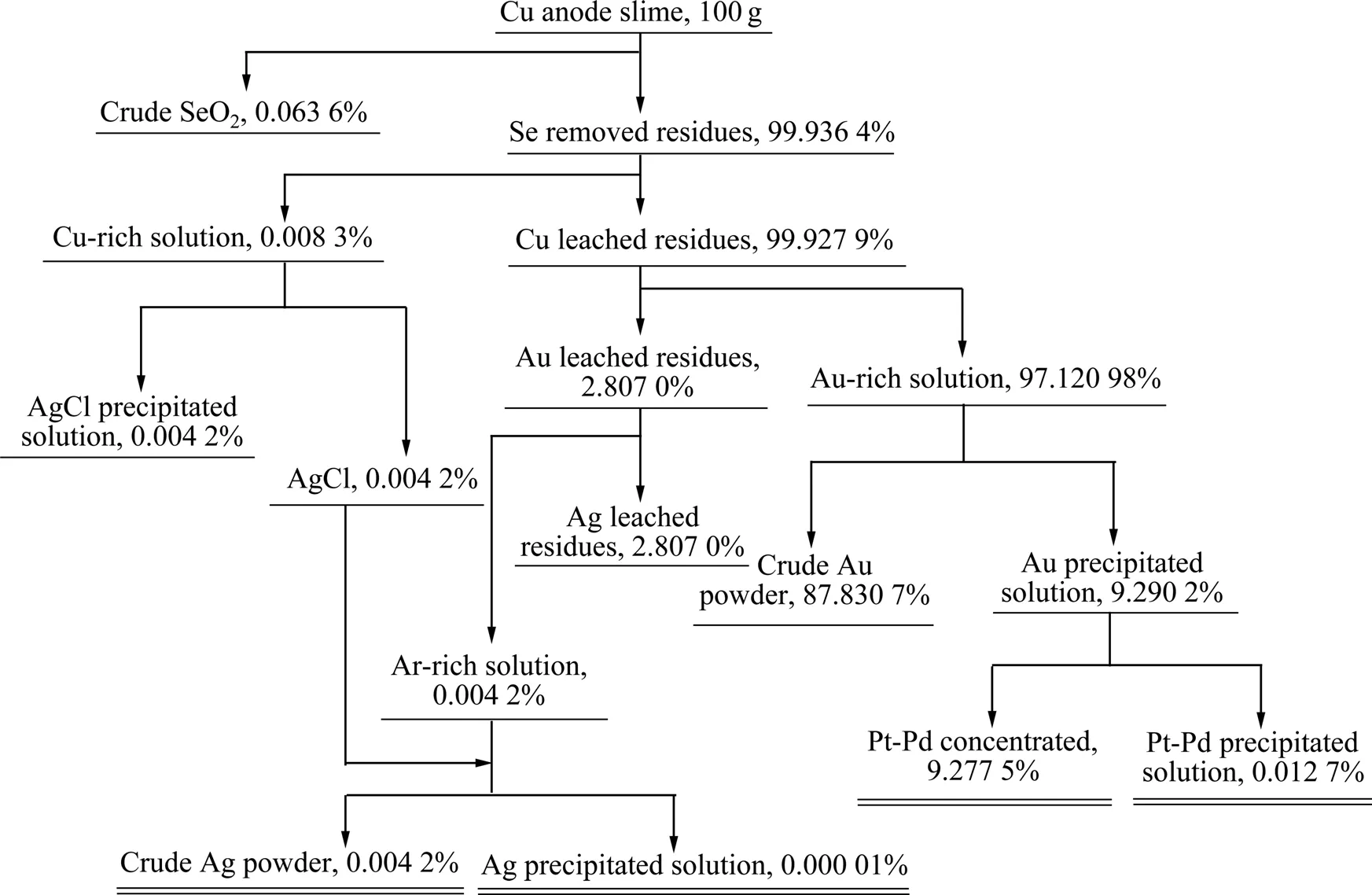

1 实验

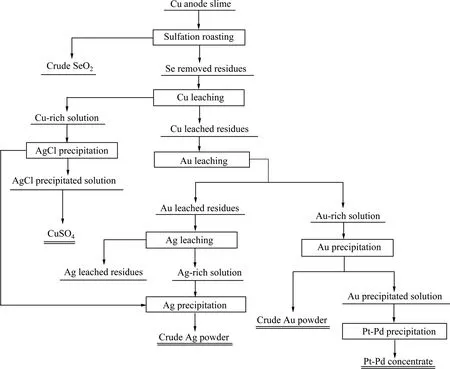

本研究是以某有色金属公司自产的铜阳极泥为原料,通过在实验室对该公司的铜阳极泥处理工艺(见图1)的主要过程如焙烧工序、分铜工序、分金工序和分银工序等进行工艺模拟实验,准确测量各个工序所得实验产物的质量或体积,即固相产物的质量和液相产物的体积,并将所得产物进行元素含量检测,最后再对测量和元素含量检测结果进行分析、计算处理,得出金、银、铂、钯等元素的分布走向图,从而在此物质流分析研究的基础上,为铜阳极泥处理工艺的改进提供指导。

1.1 焙烧工序

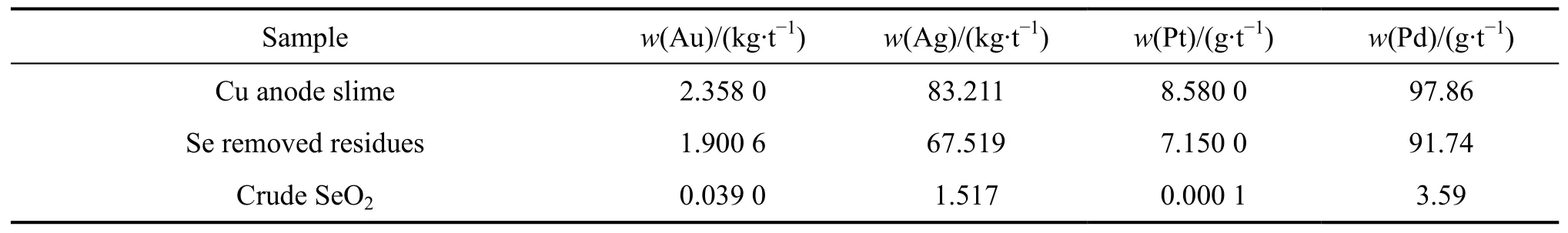

铜阳极泥的成分因厂家使用的原料、生产工艺和操作不同而不同[12]。本研究所选取的铜阳极泥中金、银、铂、钯的含量如表1所列。将1 000 g铜阳极泥样品配加500~600 g浓硫酸(98%),搅拌浆化2~3 h后进行焙烧,温度控制在600~700 ℃。焙烧后所得的蒸硒渣和粗硒的产量分别为1 100 g和340 g,产物中元素成分见表1所列,由此可以分别计算出蒸硒渣和粗硒中金、银、铂、钯等元素的质量,然后再根据式(1)计算得到各元素在焙烧工序产物中的实际分配比,结果如表2所列。

图1 铜阳极泥处理工艺流程图Fig.1 Principal flow sheet of copper anode slime treatment

式中:R为分配比例;s,l分别代表固态或液态;m为物质的质量;i代表s或l。

1.2 铜的分离

在蒸硒渣中,大部分铜、镍、银等元素已转化成易溶性化合物,用水即可浸出。为了提高浸出率,在浸出液中加入硫酸。通常通过提供足够的氯离子,使以Ag2SO4形态进入溶液的银生成AgCl进入渣中[13]。

1.2.1 酸浸分铜

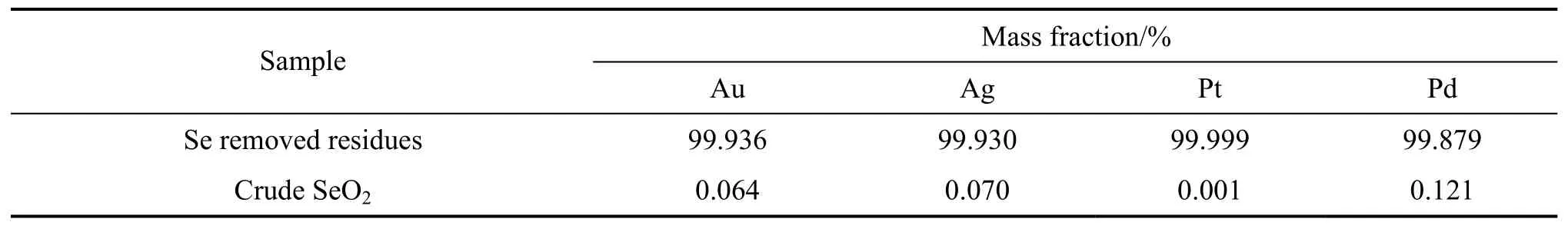

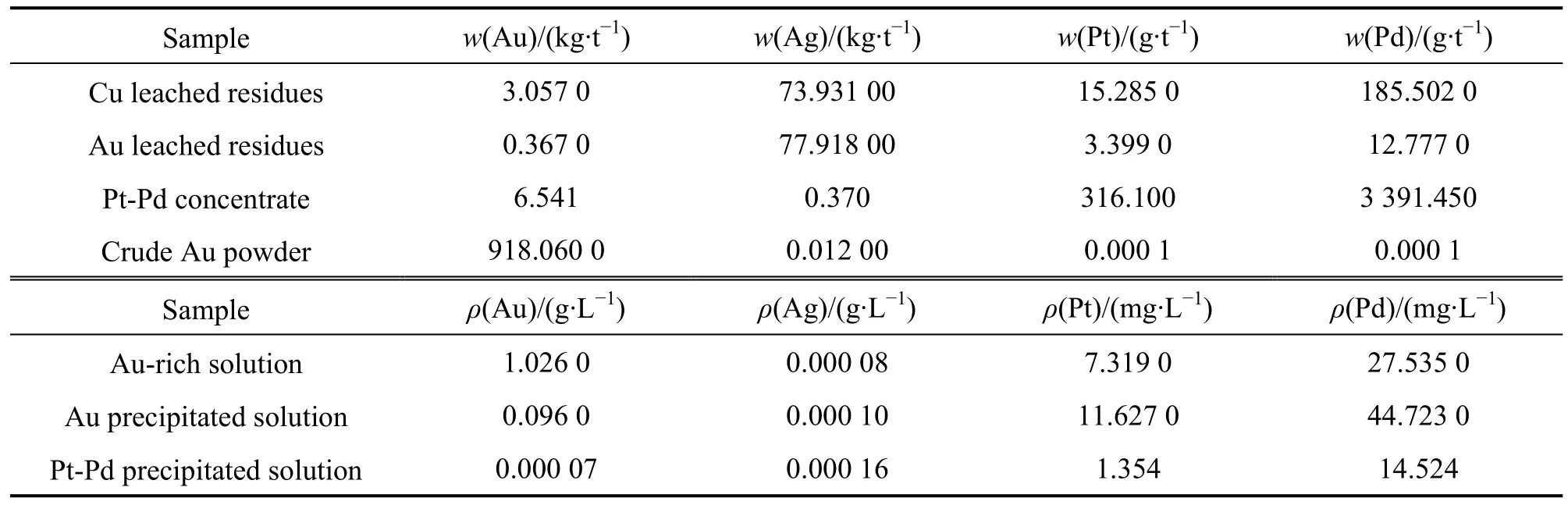

往烧杯内分别加入1 100 g蒸硒渣和150 g H2SO4,再加水将固液比控制在1:4,在90 ℃搅拌反应4 h后沉降12 h,再过滤得4.1 L分离铜后的溶液。经干燥的分铜渣为640.6 g,产物的元素含量如表3所列。通过结合实物量与金、银、铂、钯等元素的含量,计算得出在酸浸分铜的产物(分铜渣和分铜后液)中各元素的质量,然后再根据式(1)进一步计算出在酸浸分铜阶段各元素在反应产物中的实际分配比,结果见表4所列。

1.2.2 氯化沉淀银

将过量的 NaCl加入到分铜后的溶液中,搅拌反应0.5 h,生成AgCl沉淀,经过滤、干燥得36.7 g氯化银和3.8 L沉氯化银后液,产物元素含量如表5所列。同理,根据式(1),由实物量和元素含量可以计算得出在氯化沉淀银过程中,各元素在反应产物中的实际分配比,如表4所列。

1.3 分金工序

在分金工序的原料中,大部分金仍以金属态存在,除了用NaCN作浸出剂提金外,大多采用氯化法,即用氯气或氯酸钠作氧化剂,在HCl-NaCl溶液或H2SO4-NaCl溶液中溶解金。浸金后液通入SO2或加入草酸或亚硫酸钠还原得到金粉[14−15]。

1.3.1 氯化分离金

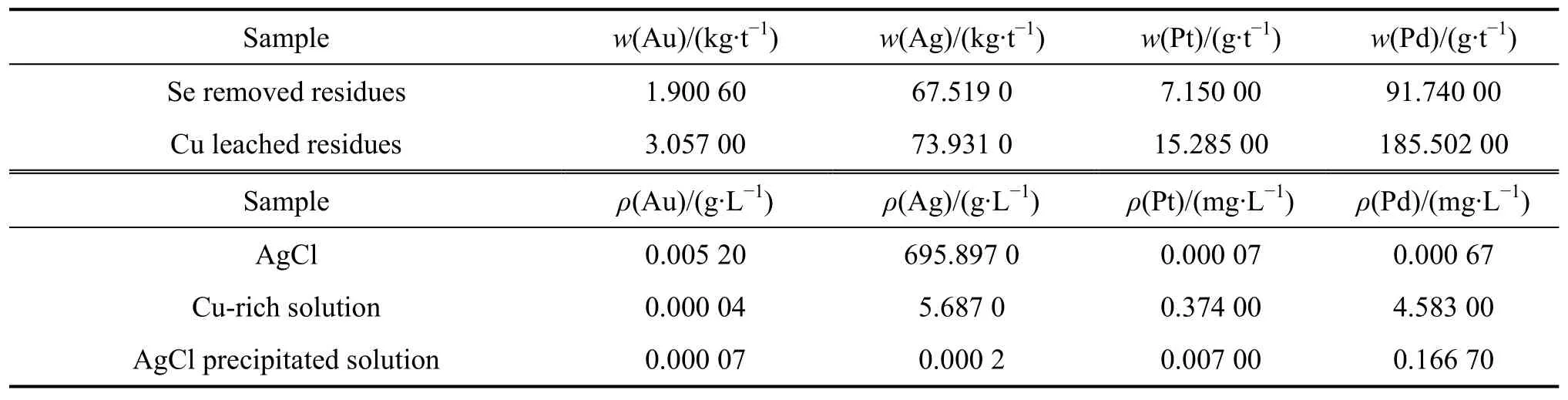

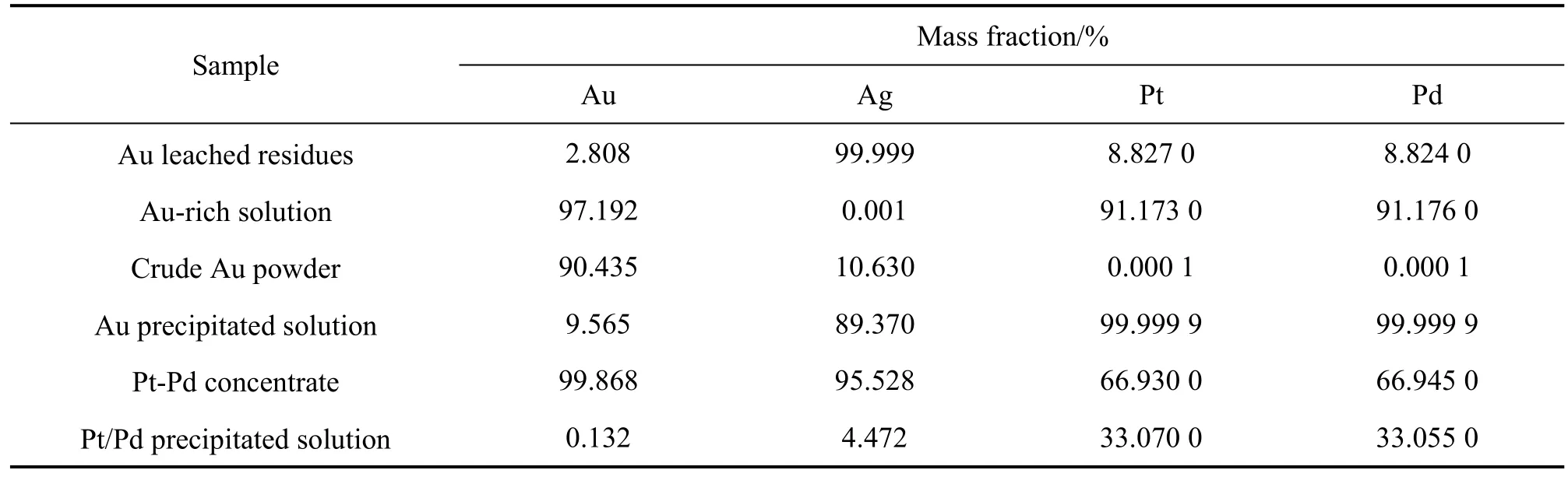

将酸浸分铜所得的分铜渣(640.6 g)放入烧杯,再分别添加75 g NaClO3、75 g NaCl和75 g H2SO4(98%),加水控制固液比在1:3.5,在80~90 ℃和pH<3的条件下搅拌反应6 h后沉降12 h,过滤、干燥得627.5 g分金渣和2.9 L分金后液,其元素含量如表5所列。同理,根据式(1),由实物量和元素含量可以计算得出在氯化分离金的过程中,各元素在分金渣和分金后液中的实际分配情况,如表6所列。

表1 焙烧工序中元素含量Table 1 Chemical compositions of samples obtained from roasting process

表2 焙烧工序中元素的分配比Table 2 Element distribution ratios in roasting process

表3 分铜工序中元素含量Table 3 Chemical compositions of samples obtained from copper leaching process

表4 分铜工序中元素的分配比Table 4 Element distribution ratios in copper leaching process

表5 分金工序中元素含量Table 5 Chemical compositions of samples obtained from gold leaching process

表6 分金工序中元素的分配比Table 6 Element distribution ratios in gold leaching process

1.3.2 硫酸亚钠沉淀金

往氯化分金后的溶液中加入 25 g Na2SO3,在28~29 ℃搅拌反应30 min,过滤、干燥得到1.85 g粗金粉和1.87 L沉金后液,其成分如表5所列。同理,根据式(1),由实物量和元素含量可以计算得出在硫酸亚钠沉淀金过程中,各元素在粗金粉和沉金后液中的实际分配情况,如表7所列。

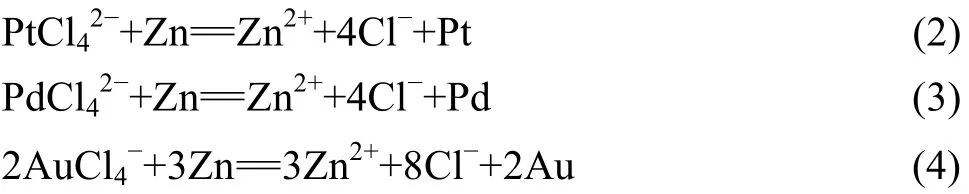

1.3.3 置换铂钯

用NaOH调节沉金后液pH至3.0,再添加8 g锌粉,常温下搅拌反应2 h,然后沉降2 h,过滤、干燥得到28.5 g铂钯精矿和3.1 L析铂钯后液,其元素成分如表5所列。同理,根据式(1),由实物量和元素含量可以计算得出在析铂钯过程中,各元素在铂钯精矿和析铂钯后液中的实际分配情况,如表6所列。

1.4 分银工序

进入分银工序的原料(分金渣)中的银已基本上转化为AgCl,凡能溶解AgCl的溶剂都可作为浸出剂,但工业生产上作浸出剂的只有氨和亚硫酸钠[16−17]。

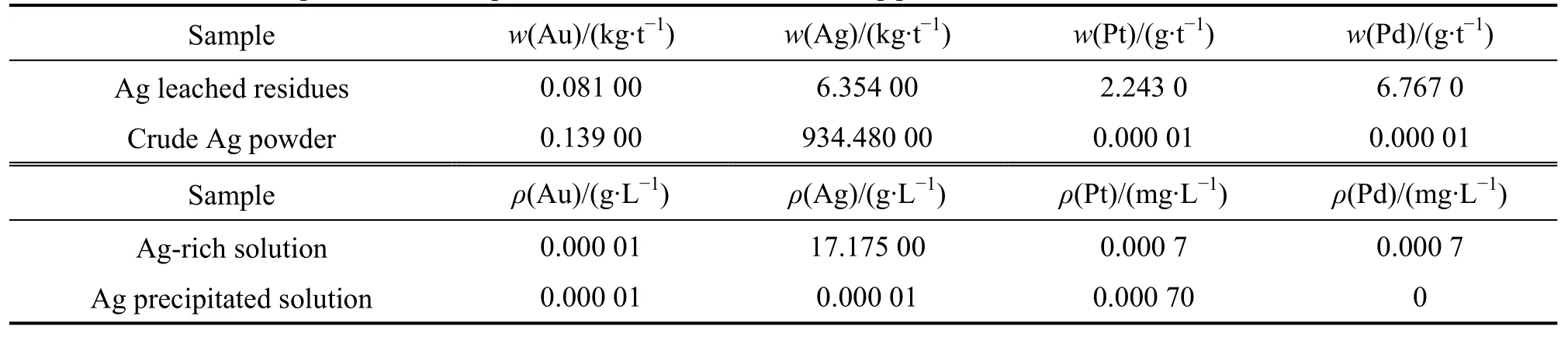

1.4.1 氨浸分离银

将分金渣627.5 g加入到烧杯中,加水搅拌0.5 h后再用NaOH调节pH值至7.7~13.5,然后在2 h内加入氨水1.5 L,再搅拌反应4 h。经过滤、干燥得499.1 g分银渣和3.9 L分银后液,其元素含量如表7所列。同理,根据式(1),由实物量和元素含量可以计算得出在氨浸分银过程中,各元素在分银渣和分银后液中的实际情况,如表8所列。

1.4.2 水合肼沉银

反应温度在50~70 ℃时,将在分铜工序中所产生的氯化银添加到分银后液中,再用氢氧化钠来调节分银后液的pH值,调至pH=14后添加60 mL水合肼。沉淀、过滤、干燥得75.8 g粗银粉和3.2 L沉银后液,其成分如表7所列。同理,根据式(1),由实物量和元素含量可以计算得出在水合肼还原过程中,各元素在粗银粉和沉银后液中的实际分配情况,如表8所列。

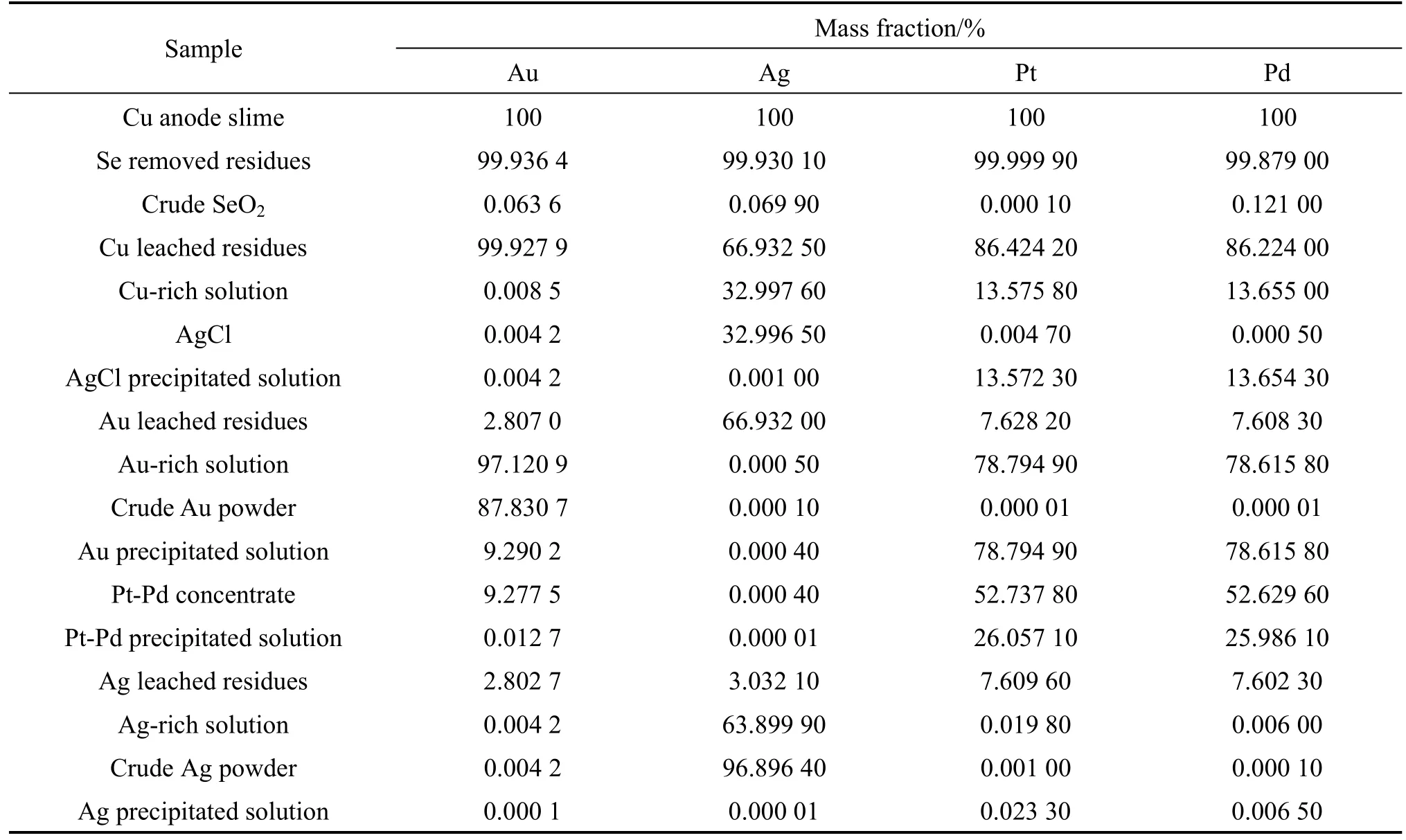

2 元素的物质流分析

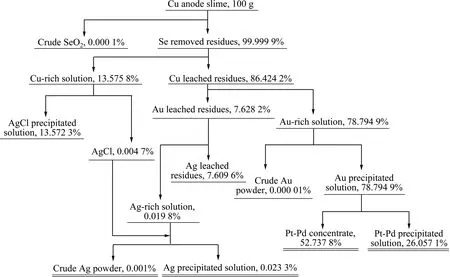

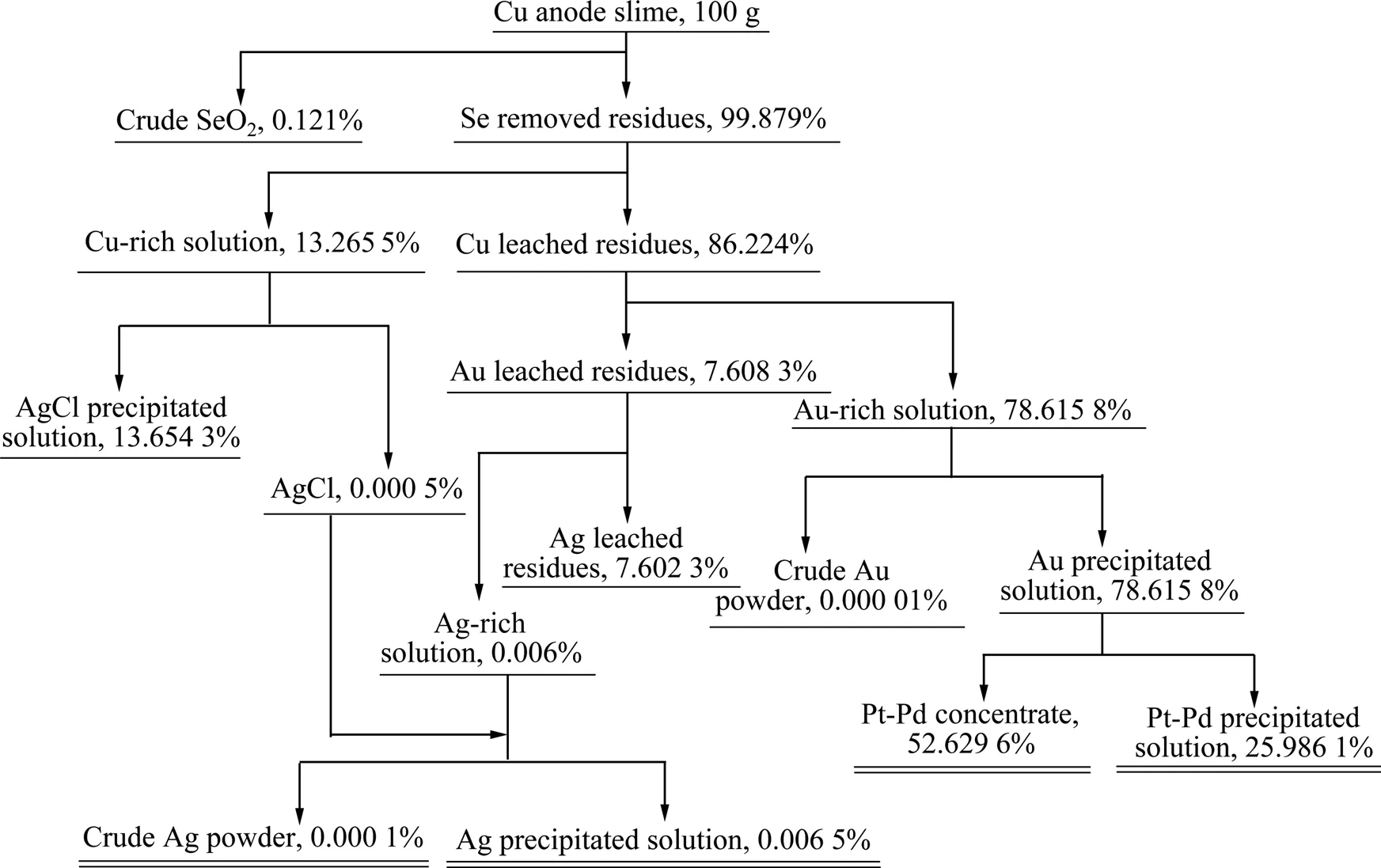

结合上述铜阳极泥处理过程中各个工序的元素分配情况,可以计算出100 g铜阳极泥在处理过程中,每种中间产物中金、银、铂、钯等元素的质量与阳极泥中相应元素的质量之比,即可得出不同产物中各元素占总原料(阳极泥)的比例情况,结果见表9所列。

2.1 金与银的元素走向

根据表9可绘制得金、银的元素走向分布图,分别如图2和图3所示。由图2可以明显看到,粗金粉富集了阳极泥中近88%的金,也就是说在该阳极泥的处理工艺中,金的直收率约为88%;另外,铂钯精矿和分银渣中也分布了一部分金,分别约为10%和3%。所以,为了提高金的回收率,需要加强对铂钯精矿和分银渣中金的综合回收工作。相对来说,图3所示的银分布比较集中,近97%的银富集在粗银粉中。

表7 分银工序中元素含量Table 7 Chemical compositions of samples obtained from silver leaching process

表8 分银工序中元素的分配比Table 8 Element distribution ratios in silver leaching process

表9 铜阳极泥处理过程中产物的元素分配表Table 9 Element distribution ratios in process of copper anode slime treatment

图2 铜阳极泥处理过程中金的分布Fig.2 Au distribution in treatment process for copper anode slime

图3 铜阳极泥处理过程中银的分布Fig.3 Ag distribution in treatment process for copper anode slime

2.2 铂与钯的元素走向

图4和图5所示分别为铂、钯的走向分布图。由图4和5可以明显看出,铂与钯的直收率比较低,都只有53%左右,未有效回收的铂钯金属主要分散在沉氯化银后液、分银渣、析铂钯后液中,而且在用锌粉置换铂钯的工艺过程中,铂钯的回收率只有66%。如果要提高铂钯的回收率,提高锌粉置换铂钯的效率是关键的步骤。

图4 铜阳极泥处理过程中铂的走向与分布Fig.4 Pt distribution in copper anode slime treatment process

图5 铜阳极泥处理过程中钯的走向与分布Fig.5 Pd distribution in copper anode slime treatment process

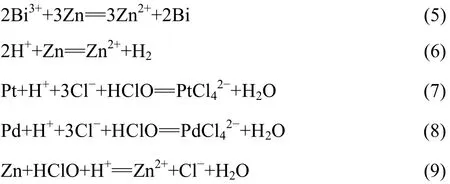

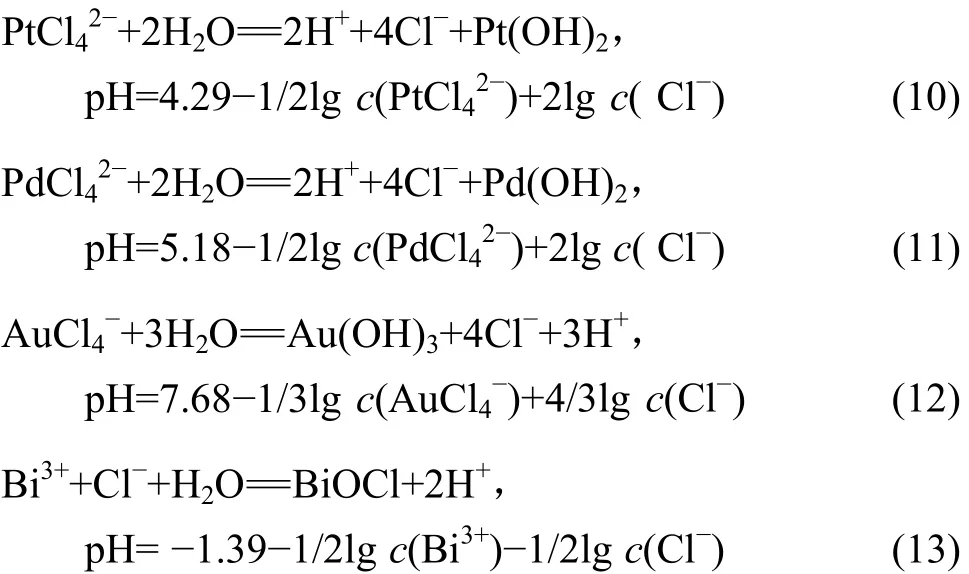

反应(5)的发生,不仅使耗锌量增加,而且使铂钯精矿品位降低。根据 Bi3+、PtCl42−、PdCl42−水解时的pH值差异,通过调节溶液酸度可将Bi在置换前优先分离:

因此,金还原后液可先加碱水解沉Bi,后调整酸度置换Pt与Pd。这样既可优先分离Bi,又能减慢反应(6)~(9)的反应速度,减少锌的消耗,提高置换效率,实现铂、钯的定量置换。

当然,除了金属杂质Bi外,还存在其他杂质元素的影响,有待进一步研究与讨论。另外,沉氯化银后液、析铂钯后液以及分银渣中都含有铂钯金属,其含量都分别在14%、26%和8%左右,应重视这部分铂钯的回收。

3 结论

1) 根据对某有色金属公司的铜阳极泥处理工艺的实验室模拟研究,得到金、银、铂、钯等元素在整个工艺过程中的分布图及各元素在工艺处理过程中的分布规律以及它们之间的联系。在目前的铜阳极泥处理工艺中,金、银、铂、钯等元素的直收率,分别为87.83%、96.9%、52.74%和52.63%。

2) 金、银的分布比较集中,粗金粉中富集了阳极泥中近88%的金,97%左右的银集中在粗银粉中。

3) 铂钯的分布较分散,铂钯精矿、沉氯化银后液、析铂钯后液以及分银渣中都含有铂钯金属,其含量分别在53%、14%、26%和8%左右。

4) 采用合适的技术,强化过程操作,促进金、银、铂、钯在各工序中的分离程度是提高这些元素回收的有效途径。

REFERENCES

[1] 柳 青, 王吉坤. 国内主要厂家阳极泥处理工艺流程改进状况[J]. 南方金属, 2008(2): 25−27.LIU Qing, WANG Ji-kun. An overview on the upgrading of anode slime treatment process in some domestic factories[J].Southern Metals, 2008(2): 25−27.

[2] 邱光文, 徐远志. 高银铜阳极泥湿法处理流程研究[J]. 有色金属设计, 2000, 27(2): 19−24.QIU Guang-wen, XU Yuan-zhi. High-silver-copper anode slime hydrometallurgical processing research[J]. Nonferrous Metals Design, 2000, 27(2): 19−24.

[3] HANSEN E, LASSEN C. Experience with the use of substance flow analysis in demark[J]. Applications and Implementation,2003, 6(3/4): 201−219.

[4] LANZANO T, BERTRAM M, PALO M D, WAGNER C,ZYLA K, GRAEDEL T E. The contemporary European silver cycle[J]. Resources, Conservation and Recycling, 2006, 46(1):27−43.

[5] LINDQVIST A, MALMBORG F V. What can we learn from local substance flow analyses? The review of cadmium flows in Swedish municipalities[J]. Journal of Cleaner Production, 2004,12(8/10): 909−918.

[6] 郭学益, 田庆华. 有色金属资源循环理论与方法[M]. 长沙:中南大学出版社, 2008.GUO Xue-yi, TIAN Qing-hua. The resource recycling of non-ferrous metal fundamental and approach[M]. Changsha:Central South University Press, 2008.

[7] 黄 昆, 陈 景, 陈奕然, 赵家春, 李奇伟, 杨秋雪. 加压碱浸处理−氰化浸出法回收汽车废催化剂中的贵金属[J]. 中国有色金属学报, 2006, 16(2): 363−369.HUANG Kun, CHEN Jing, CHEN Yi-ran, ZHAO Jia-chun, LI Qi-wei, YANG Qiu-xue. Recovery of precious metals from spent auto-catalysts by method of pressure alkaline treatment-cyanide leaching[J]. The Chinese Journal of Nonferrous Metals, 2006,16(2): 363−369.

[8] SPATARI S, BERTRAM M, FUSE K, GRAEDEL T E,RECHBERGER H. The contemporary European copper cycle:1-year stocks and flows[J]. Ecological Economics, 2002, 42(1/2):27−42.

[9] SPATARI S, BERTRAM M, FUSE K, GRAEDEL T E,SHELOV E. The contemporary European zinc cycle: 1-year stocks and flows[J]. Resources, Conservation and Recycling,2003, 39(2): 137−160.

[10] DAIGO I, HASHIMOTO S, MATSUNO Y, ADACHI Y.Material stocks and flows accounting for copper and copper-based alloys in Japan[J]. Resources, Conservation andRecycling, 2009, 53(4):208-217.

[11] GUO X Y, SONG Y. Substance flow analysis of copper in China[J]. Resources, Conservation and Recycling, 2008, 52(6):874−882.

[12] 吕高平. 铜阳极泥湿法处理工艺的改进与优化[J]. 有色冶炼,2003(4): 28−30.LÜ Gao-ping. Improvement and optimization for hydrometallurgical treatment of copper anode slime[J]Non-ferrous Smelting, 2003(4): 28−30.

[13] 胡少华. 铜阳极泥中金银及有价金属的回收[J]. 江西有色金属, 1999, 13(3): 37−39.HU Shao-hua. Recovery of gold and silver and price metals in copper anode slime[J]. Jiangxi Nonferrous Metals, 1999, 13(3):37−39.

[14] 李运刚. 湿法处理铜阳极泥工艺研究——金的选择性浸出[J].湿法冶金, 2000, 19(4): 21−25.LI Yun-gang. Study on hydrometallurgical process for copper anode mud—Leaching of gold selectively[J]. Hydrometallurgy of China, 2000, 19(4): 21−25.

[15] 陈庆邦, 聂晓军. 铜阳极泥湿法回收贵金属工艺研究[J]. 黄金, 1999, 20(5): 38−40.CHEN Qing-bang, NIE Xiao-jun. The study of recovering precious metal from copper anode slime by hydrometallurgical process[J]. Gold, 1999, 20(5): 38−40.

[16] 李运刚. 湿法处理铜阳极泥工艺研究 —— 银的分离[J]. 湿法冶金, 2001, 20(1): 18−21.LI Yun-gang. Study on hydrometallurgical process for copper anode mud—Extraction of silver[J]. Hydrometallurgy of China,2001, 20(1): 18−21.

[17] 王吉坤, 张博亚. 铜阳极泥现代综合利用技术[M]. 北京: 冶金工业出版社, 2008.WANG Ji-kun, ZHANG Bo-ya. Modern utilization technology of copper anode slime[M]. Beijing: Metallurgical Industry Press,2008.

[18] 胡建辉. 从金还原后液中置换铂钯的工艺优化研究[J]. 湿法冶金, 2000, 19(2): 22−25.HU Jian-hui. Study on optimum process for displacing Pt and Pd from the solution Au reduced[J]. Hydrometallurgy of China,2000, 19(2): 22−25.

[19] 王爱荣, 李春侠. 从铂钯精矿中回收贵金属工艺选择[J]. 安徽化工, 2002(5): 11−12.WANG Ai-rong, LI Chun-xia. Process selection of extracting precious metal from Pt and Pd concentrate[J]. Anhui Chemical Industry, 2002(5):11−12.

[20] 蒋志建. 从含钯、铜、银等贵金属废料中回收钯和银[J]. 湿法冶金, 2003, 22(3): 155−158.JIANG Zhi-jian. Recovery of palladium and silver from waste containing noble metals[J]. Hydrometallurgy of China, 2003,22(3): 155−158.

[21] 张钦发. 从铜阳极泥分金钯后的铂精矿中提取分离铂钯金新工艺及萃取机理研究[D]. 长沙: 中南大学冶金科学与工程学院, 2007.ZHANG Qin-fa. Research on extraction and separation of platinum, palladium and aurum from platinum concentration and on mechanism of extraction[D]. Changsha: School of Metallurgical Science and Engineering, Central South University,2007.

[22] 范建雄, 肖志德. 湿法回收铜阳极泥中的贵金属[J]. 矿产综合利用, 2000(3): 44−45.FAN Jian-xiong, XIAO Zhi-de. Recovery of noble metals from copper anode slime by hydrometallurgy processing[J].Multipurpose Utilization of Mineral Resources, 2000(3): 44−45.

[23] 郑若锋, 刘 川, 秦 渝. 铜镍电解阳极泥中金、铂、钯的提取试验研究[J]. 黄金, 2004, 25(6): 37−41.ZHENG Ruo-feng, LIU Chuan, QIN Yu. Study on extraction of Au, Pt and Pd from anode slime of copper and nickel[J]. Gold,2004, 25(6): 37−41.

[24] 郑雅杰, 郭 伟, 白 猛, 杨兴文. 氯金酸的制备及其热分解[J]. 中国有色金属学报, 2006, 16(11): 1976−1982.ZHENG Ya-jie, GUO Wei, BAI Meng, YANG Xing-wen.Preparation of chloroauric acid and its thermal decomposition[J].The Chinese Journal of Nonferrous Metals, 2006, 16(11):1976−1982.

(编辑 杨 华)

Behaviors of precious metals in process of copper anode slime treatment

GUO Xue-yi, XIAO Cai-mei, ZHONG Ju-ya, TIAN Qing-hua

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

TF831;TF833

A

1004-0609(2010)05-0990-09

湖南省科技计划资助项目(2008GK3031)

2009-07-30;

2009-12-25

郭学益,教授,博士;电话:0731-88877863;E-mail: xyguo@mail.csu.edu.cn