以体系自催化作用有效制备高分散的纳米AlMCM-41

2010-09-26张建强赵吉祥翟尚儒武贺娟陈传东

张建强,赵吉祥,翟尚儒,武贺娟,陈传东

(1.天津华北地质勘察局五一四地质大队,河北 承德 067000;2.大连工业大学 化工与材料学院,辽宁 大连 116034)

0 引言

因纳米级介孔分子筛兼备纳米材料(三维粒径<100nm)和介孔材料(孔径为2~20nm)的双重特点,显示出诸多有别于常规介孔材料的特异性能,近年来成为材料、生物、催化等领域的研究热点[1-3]。Zhao等[2]利用粒度可调的单分散介孔氧化硅核壳结构磁性纳米复合颗粒,实现了药物载体与磁性粒子的有效结合,进而达到了药物定向输送的功能效果。相比微米级介孔材料,纳米级尺寸的孔道结构有效缩短了反应物、产物的进出空间,不仅可提高其传质效率,同时也可显著延长其使用寿命,从而可在生物大分子催化转化过程显现出独特优势。已报道纳米级介孔材料均为纯硅型如MCM-41、MCM-48、MSU-n以及HMS[3],而具有中等酸性的纳米级含铝介孔材料的研究报道[4-6]很少,可能与纳米级硅铝介孔材料合成需采用特殊制备手段或需严格控制合成条件有关。例如,Yao等[5]利用有超声辅助的溶胶-凝胶途径制备了纳米级含铝介孔材料;然而,目标产物中的介孔孔道是由极小的无定型纳米硅铝粒子紧密堆积而成,造成孔径分布较宽(2~11nm)且物化性能较之传统介孔材料较差。再者,Liu等[6]以Beta沸石纳米晶种为无机物种在淀粉的导向作用下得到了水热稳定和强酸性的纳米级硅铝孔道材料,且在异丙苯的裂解反应中显现出了优异的反应活性,但是,所得催化剂的孔径分布仍然较宽,且制备过程繁琐、耗时。

在前期工作基础上[7],作者采用无机物种水解-缩聚分步控制的合成路线有效合成了粒径均匀、分散性良好的纳米级硅铝介孔材料;合成中以CTAB作为模板剂,利用体系中硝酸铝自水解形成的弱酸介质环境可有效促使硅源TEOS充分水解的便利条件,而后引入碱性催化剂可使无机物种与模板剂进行自组装形成结构规整和准分散的纳米级含铝介孔材料,体现出了制备过程可控的合成优势。

1 实 验

1.1 样品制备

以TEOS和Al(NO3)3·9H2O、CTAB分别作为无机物种前驱体和模板剂,在铝盐引入量为n(Si)/n(Al)=10的制备条件下得到了典型纳米级硅铝介孔材料,体系物质的量比为n(TEOS)∶n(CTAB)∶n[Al(NO3)3·9H2O]∶n(H2O)=1.0∶0.2∶0.1∶200。制备过程:先将3.124 0g的CTAB溶于154mL蒸馏水中,并稍加热使其完全溶解,而后加入定量硝酸铝并搅拌约10min,此时整个体系为澄清液体;而后逐滴加入TEOS,刚加入时整个体系似为乳浊状,但约几分钟后整个体系突然变为澄清,说明TEOS进行水解。为保证TEOS的充分水解,将体系于室温下持续搅拌30min。此时因体系酸度较弱(pH=3,pH计测定),TEOS可充分水解但无法进行有效聚合[8]。搅拌完成后,于体系中逐滴加入氨水(2mol/L)调节体系pH至10左右,待pH值恒定后将所得胶体在室温下连续搅拌48h。将所得沉淀物过滤收集、洗涤、干燥并于550℃焙烧6h后即得纳米级硅铝介孔材料。

1.2 测试表征

采用粉末X射线衍射(XRD)(Shimadzu XD-3A)对产物物相进行解析,CuKα辐射,管电压40kV,管电流40mA,扫描范围0.8°~10°,扫描速度2.0°/min;样品比表面积、孔径和孔容等结构在-196℃测定(TriStar 3000物理吸附仪),样品测试前需150℃处理12h除去样品中的水分等挥发性杂质,并利用BET方程和BJH模型测定比表面积和孔径分布;扫描电子显微镜照片(SEM)在Philip XL30型扫描电镜上完成,工作电压为200kV;高分辨透射电镜(HRTEM)在Philips CM-200FEG型透射电子显微镜上测定,加速电压200kV;固体铝核磁共振(27Al MAS NMR)谱图在Bruker MSL 300S型固体核磁共振分析仪上获得,核磁共振频率为79.46MHz,魔角旋转速率为12.0kHz,脉冲宽度和脉冲间隔分别为0.4μs和0.3s,累加2 000次。

2 结果与讨论

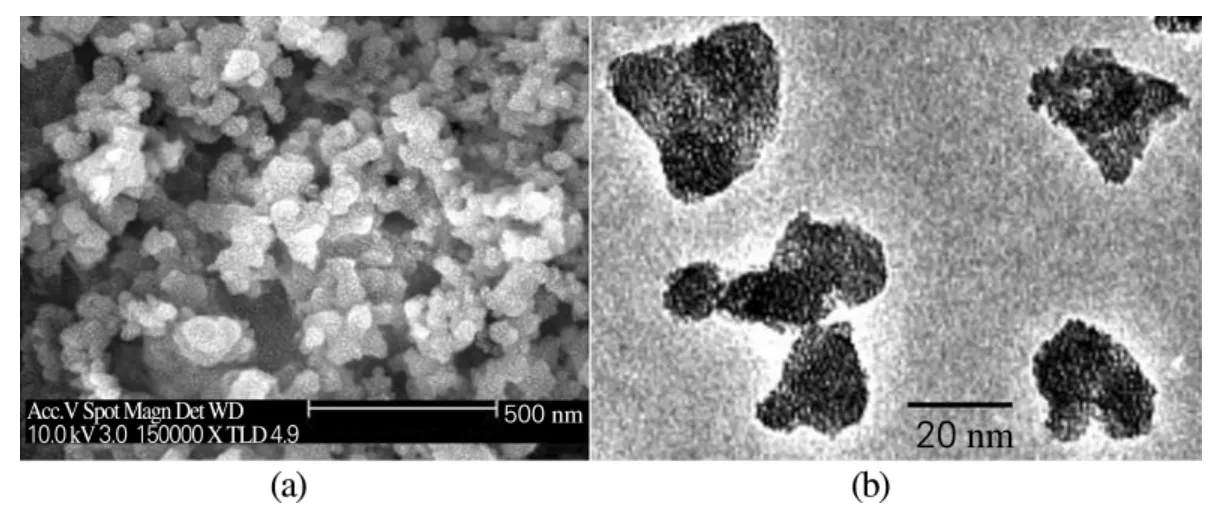

2.1 SEM和TEM分析

从应用角度看,纳米级介孔材料因具有较常规介孔材料更为优越的结构性能而渐受人们的重视,但是,有着巨大表面能的纳米级颗粒使其容易发生严重的团聚现象。因此,人们尝试采用各种合成途径制备分散性好、粒径均匀的纳米级介孔筛材料,如Suzuki等[9]在混合模板剂(CTABF127)体系中,通过调控TEOS水解-物缩聚分步进行的方式得到了高度分散的纳米级MCM-41介孔材料。相比前期研究报道,本研究以单一CTAB作为模板剂,利用铝盐水解产生的弱酸体系可有效催化TEOS充分水解的合成优势,方便制得了分散性良好的纳米级硅铝介孔材料[图1(a)SEM]。此外,结合样品的HRTEM[图1(b)],表明所得纳米颗粒不仅分散性良好、粒度均匀,而且纳米颗粒表面既有平行排列的孔道结构,也有垂直颗粒表面的孔道走向,说明所得纳米级介孔材料具有规整六方排列的孔道结构特征[9];同时从该HRTEM照片可估算出样品的孔径约2.4nm。

图1 纳米级硅铝介孔材料的FE-SEM(a)和HRTEM(b)照片Fig.1 High resolution SEM(a)and TEM(b)images of the synthesized sample

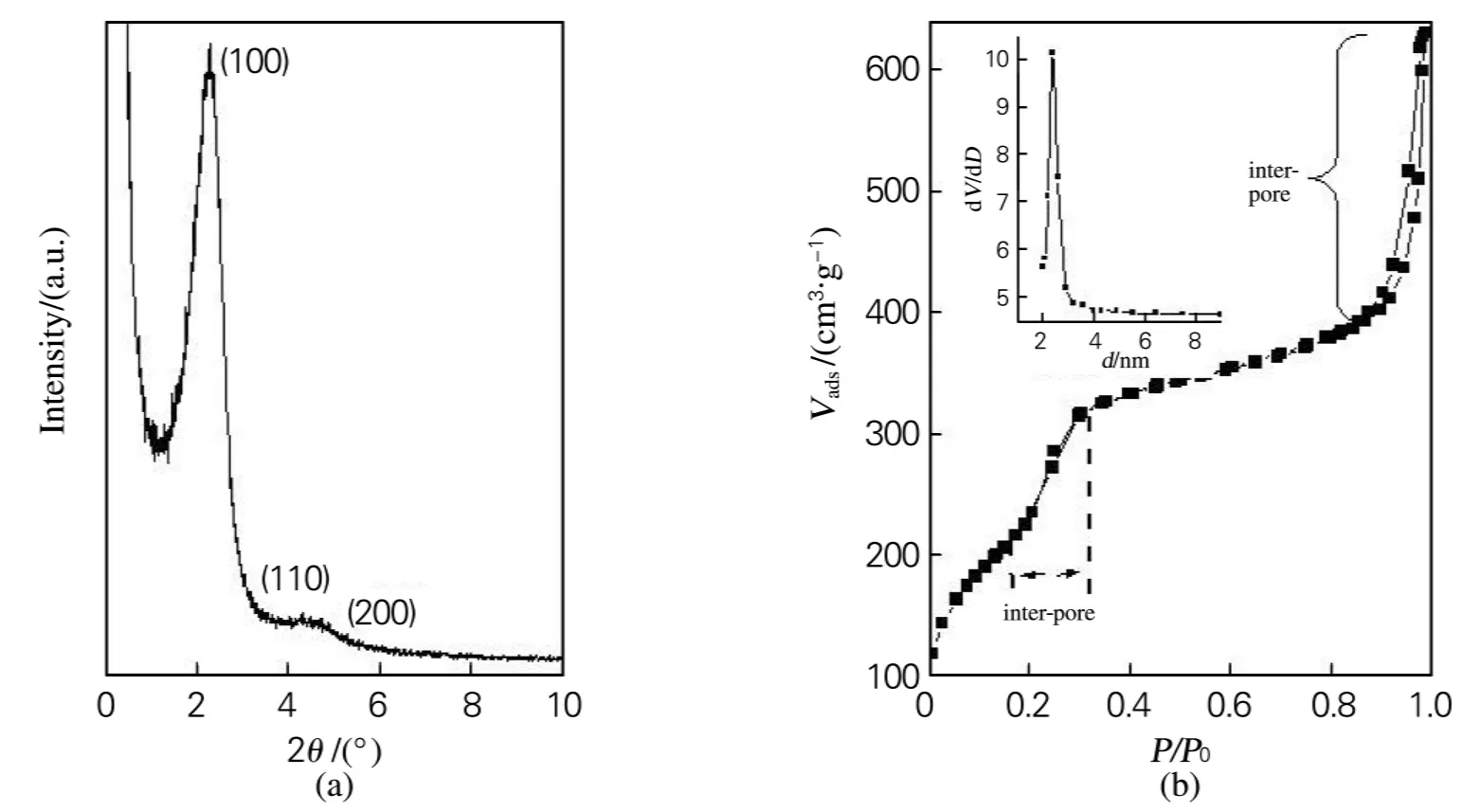

2.2 XRD与N2-吸附/脱附等温线分析

图2是纳米级介孔材料的小角度XRD和N2-吸附/脱附等温线及相应的孔径分布曲线(内插)。显然,该纳米级介孔材料呈现出了典型的MCM-41衍射谱,不仅具有(100)主峰,且还有分辨性稍差的(110)、(200)衍射峰,表明样品具有较好的孔道有序性[9],与上述HRTEM分析结果完全吻合。相比纯硅MCM-41介孔材料,本研究所得产物具有的纳米级颗粒及骨架体系中较高的铝含量(质量分数约7.15%,ICP测定)可能降低了产物对X光的敏锐性,进而导致(110)、(200)衍射峰有一定程度的叠加现象[7,9]。

图2 纳米级硅铝介孔材料的XRD(a)和N2-吸附/脱附等温线及孔径分布(b)Fig.2 XRD pattern(a)and N2-adsorption/desorption isotherms(b)of the synthesized nanaoscale aluminosilicates

由等温N2-吸附分析可知,纳米多孔材料的吸附等温线属于LangmuirⅣ型吸附曲线,为典型介孔结构吸附特征曲线[9]。在低分压段,随着P/P0的缓慢增加,N2吸附量在P/P0=0.2~0.4区域内陡增,产生极其明显的突跃,其原因是N2分子在介孔孔道内产生毛细凝聚,吸附量的急剧增加表明介孔结构存在且孔径均匀单一,而等温线上发生突跃的位置则和介孔孔径密切相关[9]。此外,目标产物在较高的0.9~1.0相对压力区间均又呈现出一个明显突跃,可能是因为N2分子在纳米颗粒间堆积的孔道中进行多层吸附而引起的[7]。基于等温吸附/脱附分析,该纳米级介孔材料均具有传统介孔材料的一切特征,即极高的比表面积(840m2/g)、较高的孔体积(0.81cm3/g)以及均匀的孔径分布(2.41nm),而且,元素分析ICP-AES结果表明产物中含有较高的铝元素达7.15%。

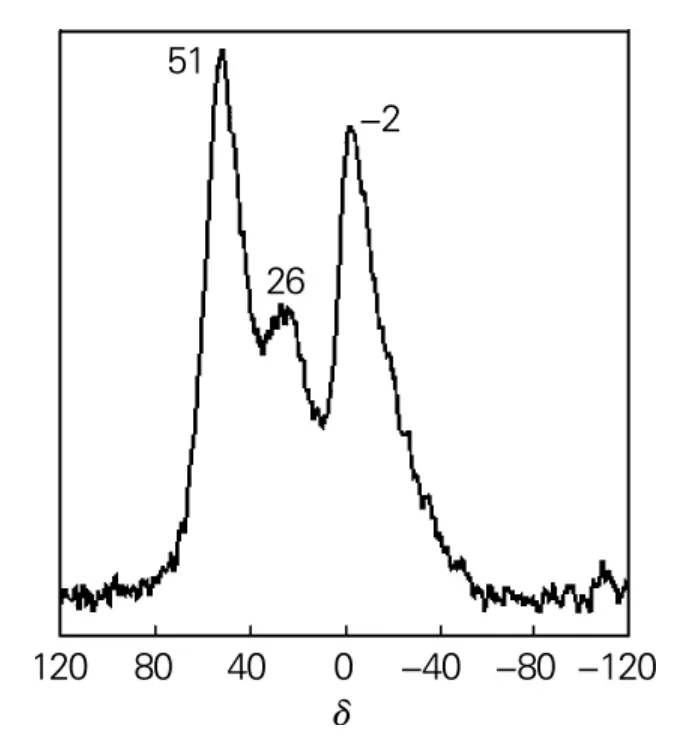

2.3 铝物种存在形式

为了揭示铝物种在纳米级介孔材料中的存在形式,运用铝核磁共振技术对其进行了有效表征。如图3所示,所得纳米级硅铝介孔材料中存在3种配位形式的铝元素,分别为4-配位(51δ)、5-配位(25δ)和6-配位(0δ)的铝物种[7,10]。然而,与常规AlMCM-41介孔材料不同的是,本文所研究的纳米级硅铝材料中4-配位铝原子的相对含量显著增加,且明显高于6-配位的铝原子,具体原因还有待于进一步证实。

图3 纳米级硅铝介孔材料的27Al MAS NMRFig.3 27Al MAS NMR analysis of the typical nano-sized mesoporous aluminosilicates

3 结论

以阳离子型CTAB作为模板剂,通过分步调控无机物种水解-缩聚的合成路线有效制备了高分散的纳米级硅铝介孔材料。所研究合成方法的创新点在于体系中引入适宜的酸性硝酸铝可促使TEOS得到充分的水解,此时因无机物种与阳离子模板剂之间缺乏明显作用而无法进行缩聚反应,整个体系处于非常高度均匀状态。聚合引发剂氨水的引入可使无机物种与CTAB之间以静电引力相互作用,进而无机前驱物在模板剂的导向作用下快速发生缩聚反应形成纳米级复合介孔相产物。纳米级硅铝介孔材料的催化性能正在评价中。