安装内置封头的新方法

——加热膨胀法

2010-09-24骆振斌邱定根中国石油天然气第一建设公司河南洛阳471023

■ 骆振斌 王 锰 邱定根 中国石油天然气第一建设公司 河南洛阳 471023

安装内置封头的新方法

——加热膨胀法

■ 骆振斌 王 锰 邱定根 中国石油天然气第一建设公司 河南洛阳 471023

内置封头在施工现场安装一直是个难点。以往主要采用控制尺寸法,在预制的过程中,以控制相关几何尺寸为主要手段来保证其安装。但是在现场的施工中,由于受制于多种因素的影响,往往效果不太明显,不仅在人力和机具上耗费较大,而且安装操作难度很大,安装精度也不高。加热膨胀法是此类封头安装的一个新突破,它是针对控制几何尺寸环节失效而采取的措施,其简便易行,大大提高了安装效率,而且安装精度高,在人力和机具方面都比以往更优。

内置 封头 筒体 安装 几何尺寸 加热 膨胀

在塔类压力容器的制造中,经常会遇到内置封头的安装。内置封头,即被整体安装坐落在筒体内部的封头,其一般位于塔类设备的底封头和顶封头之间。在施工现场制造塔类设备的过程中,大多是工厂预制,现场分片组对,受现场施工条件的限制,内置封头的安装不仅耗时耗力耗台班,而且安装精度也不高。因此,如何高效、精确地将内置封头安装就位是施工单位不断摸索的一个问题。

1 内置封头安装的特点和难点

内置封头安装的关键要素有四个:封头端口的外周长、筒体的内周长、封头端口的椭圆度以及筒体的椭圆度。从理论上来讲,封头应刚好能坐进筒体,两者接触部位刚好吻合,即封头端口周长和筒体内口周长是相等的。但在实际施工中,封头要想坐进筒体,必须保证封头端口和筒体之间存在一定宽度的环状间隙。在预制的过程中,封头和筒体不可避免地会出现一定程度的椭圆变形,如果椭圆度过大,便会使得两者之间存在挤兑现象,给安装带来很大困难。除此之外,安装过程中的摩擦力、筒体和封头的直径及板厚等也应该是考虑的要素。直径和板厚越大,安装时产生的摩擦力、挤压应力等也会相应增大,让整个封头在筒体内均匀下落至目标位置亦会愈加艰难。

2 工程概况

在四川石化公司乙烯装置的施工中,由中国寰球工程公司设计的急冷油塔,其中间封头采用的是内置型封头的形式。封头为椭圆型封头,外径100000mm,板厚32mm;与封头相匹配的筒体内径100000mm,板厚28mm;两者都是16MnR的材质。所用材料由某工厂预制,在四川石化厂现场分片组对安装。

2.1 安装过程控制

根据以往的施工经验,这样大直径和壁厚的内置封头安装,几何尺寸的控制主要从工序和几何尺寸两个环节入手,见图1。

图1 工序流程图

2.1.1 预制椭圆封头。在分片组对封头时,将瓣片之间的对口间隙调节得尽可能小一些(国标规范要求2±1mm,须满足此要求),这样就可以使封头端口周长尽可能小一些。此外,在封头焊接时,尽量多道焊缝同时焊接,这样利用焊接过程中的收缩在一定程度上会使得封头端口周长进一步缩小。

2.1.2 预制与封头相匹配的筒节。筒节的预制与封头的预制在尺寸控制上正好相反。在组对筒体的时候,参考已经预制好的封头的端口周长,尽量将对口间隙放的稍微大一点(国标规范要求2±1mm,须满足此要求),这样做是为了让筒节的内口周长尽可能比封头的端口周长(外口)大一些。

2.1.3 调整椭圆度。封头要想坐进筒节内,除了周长因素外,椭圆度是一个关键因素。封头端口找圆采用内部打“米”字加固的方法,而筒节椭圆度的调节则需要在筒节外找合适的着力点,利用千斤顶找圆。

2.1.4 安装。经过椭圆度的调整,安装时避免了周向上大范围的尺寸不合适情况,但是仍然会或多或少的存在“顶死”现象,所以不可避免地还需要利用千斤顶在某些部位顶着筒壁将封头往下送。

2.2 潜在问题分析

此种方案对几何尺寸的控制是可行的,预制后各相关尺寸的实际值与理论预期值比较接近的情况下,此种方案也无疑是最简单易行的。但是在实际的施工过程中,很多因素都存在很大的不确定性:

2.2.1 封头是由工厂预制,分片到货后瓜瓣尺寸已成事实,无法更改。而封头的组对只能按规范要求的2±1mm来调节对口间隙,这样的调节量对于减小封头端口周长本就收效甚微,加之焊接收缩量的不确定性,反应出的问题就是最后封头的端口周长无法精确预测。

2.2.2 筒节的纵向对口只有四至五条焊缝,按规范要求的2±1mm来调节对口间隙,每道口的最大间隙也仅仅3mm。此外,还要考虑焊接后的收缩,其收缩量也无法精确预测。从以往的施工经验看,筒节周长的增大幅度也不容乐观。

2.2.3 如果筒节内口周长比封头端口周长没大多少,再加上椭圆度的影响,两者之间可能出现太多的挤兑的部位。这样情况下,就算很多台千斤顶同时工作,想把封头坐进筒体也是非常困难的,甚至在施工现场根本无法完成。

3 加热膨胀法

为了预防上述方案的失败,必须拟出一套切实可行的解决方案。受热膨胀的启发,考虑采用局部加热使筒体膨胀的方法安装该封头。为了论证加热膨胀法的可行性,必须有坚实的理论支撑。

3.1 理论支撑

3.1.1 局部加热到一定温度能够使筒体膨胀量达到满足需求的目的。对筒体局部加热的直接目的是为了让筒体发生径向膨胀。封头能否坐进筒体关键看两者的周长。封头在预制完成后,其端口周长已成定值,无法再将其缩小。所以,只能考虑局部加热筒体使之发生热膨胀,增大其内径,相应地增大其内口周长。下式为筒体径向热膨胀量的计算公式:

式中,α—16MnR的线膨胀系数(0.0000146);

D— 塔体直径;

T— 加热温度。

如果尺寸控制环节失效,最坏的情况是筒体的内口周长等于封头端口外周长。就此种情况进行讨论。考虑到椭圆度的影响,如果筒体内口周长大于封头端口周长60mm,即筒体径向膨胀量达到20mm左右就可保证封头坐进筒体。将各参数套入上面的公式进行计算:

即加热到137℃时,筒体径向膨胀20mm。此时,理论上来讲封头正坐筒体时会形成10mm的环状间隙,即可满足安装的需求。

3.1.2 对筒体局部加热对其使用性能没有弊害。筒体环向接口处由于焊接应变容易产生“收腰”现象,所以在安装过程中,对筒体的局部加热应选择在此部位。16MnR材质的相变点在700℃以上,对该焊道部位加热到137℃对母材的强度和韧性没有损害。137℃的低温加热焊道对于消除焊接接头中的残余应力、降低硬度以及改善组织还能起到一定的作用。

3.1.3 冷却后筒体仍能恢复到加热前的状态。在加热的过程中,对该部位筒体没有其它的约束力,等封头坐入筒体顺利通过该加热部位后,即可对该部位缓慢降温使之冷却。在冷却过程中,该部位筒体仍然处于自由状态,可自由收缩。所以,冷却后筒体必然恢复到加热前的状态。

3.2 安装施工

在经过理论论证之后,根据既定方案按部就班开始施工。封头组对以理论周长31416mm放圆固定胎具,对口间隙控制在2±1mm。焊接完成以后封头外口周长31414mm。接下来组对筒体,每道口的对口间隙按3mm组对,以31428mm放圆固定胎具。焊接完成后筒体内口周长31418mm。经过调整椭圆度,圆度的最大偏差为10mm(允许偏差25mm)。

筒体内口周长31418mm比封头端口周长31414mm大了4mm,即从理论上讲,安装时封头端口外壁到筒体内壁应该存在2mm的环状间隙。此种情况下,如果封头和筒体椭圆度均不大于4mm,封头坐进筒体就没有问题。事实上,10mm的椭圆度排除了这种可能性。开始着手用加热膨胀法进行安装。

在准备安装前做了充分的准备工作见图2:

(1)目标安装线以下纵缝和环缝内外口全部焊接完,并做完无损检测(否则,封头安装后无法进行这些工作);标安装线以上纵缝和环缝只焊完外口(目的是减小筒体收缩,以及防止焊道余高妨碍封头下坐)。

(2)筒体2上目标安装线上方纵缝的内口再延长焊接100mm,并将此部分焊道打磨平滑。

(3)用显眼的记号笔划在筒体内壁划出封头端口到达的目标线,并分别在筒体和封头上划出0°、90°、180°、270°四条方位线。

(4)在筒体上存在“收腰”的焊道处,环向布置加热片,并提前一h接通电源供电加热。

(5)准备5台30t的千斤顶以作备用。

(6)准备一个红外线测温仪,以监测加热温度。

(7)令吊车将封头吊起,对准筒体正上方,调整好上下的对应位置。

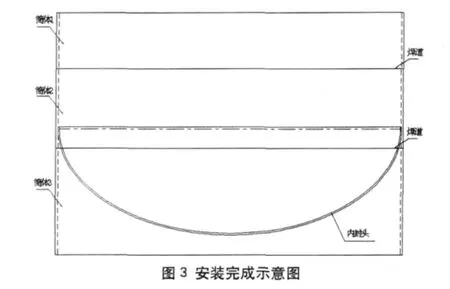

一切准备就绪后,每隔10min用红外线测温仪监测加热区温度。当加热温度到达130℃左右时,开始令吊车回钩使封头往下坐,进入正式安装状态。在封头端口即将接触筒体时,令吊车停钩,调整安装方位线,直至四条方位线对准后方可继续回钩下落见图3。

3.3 实际效果

整个安装过程进行地很顺利。加热膨胀使筒体和封头之间形成了间隙(受椭圆度影响呈不规则的环状间隙),尽管在某些位置仍有稍稍的挤兑现象,但准备的千斤顶并没有派上用场。封头30多t的自重冲破了挤兑部位的束缚力,顺利地坐落在了目标位置。待冷却后检查,封头端口与目标安装线最大偏差±2mm,由于封头与筒体之间的相互作用力,椭圆度也减至最大5mm。

4 结束语

单纯依靠控制几何尺寸来完成这种大口径、大壁厚的内置型封头的安装,其诸多的不确定因素注定完成此项工作比较困难。加热膨胀法对于解决此类问题取得了良好的效果。虽然损耗一定的电能,但加热膨胀法简便易行,安装精度高,且节省大量的人工时和吊车台班,综合来讲,其利大于弊。所以,在以后的施工当中,这种方法可以做一推广以解决此类封头安装问题及相类似的其他安装问题。但要切记,采用加热膨胀法要建立在充分论证了加热膨胀的可行性,以及所需求的加热温度对母材的材质和性能没有破坏性的基础上。

1 GB150.1998《钢制压力容器》国家标准.

2《压力容器现场制造质量保证手册》.(2005年A版)Q/CNPC.YGS G332.02.2004

3《焊接及热处理施工技术管理规定》.(2006年A版)Q/CNPC.YGS G326.15.2006

4 李平谨,徐道荣.《锅炉压力容器焊接技术及焊工问答》,机械工业出版社,2004

TR962

B

1672-9323(2010)06-0054-03

2010-10-20)