合成氨联醇工艺优化与配置

2010-09-16郭新法唐海亮

郭新法唐海亮

(1.灵石中煤化工有限责任公司,山西灵石 031303;2.南阳德润化工有限公司,河南内乡 474350)

合成氨联醇工艺优化与配置

郭新法1唐海亮2

(1.灵石中煤化工有限责任公司,山西灵石 031303;2.南阳德润化工有限公司,河南内乡 474350)

通过合成氨联醇工艺改进优化,扩大了联醇的生产能力,达到了节能降耗的目的。介绍了联醇生产的工艺配置与优化、以及正常生产中的注意事项。

联醇工艺配置;升温还原改进;注意事项;工艺优化

0 前 言

南阳德润化工有限公司于1994年开始联产甲醇生产,为了进一步降低合成氨消耗,调整产品结构,提高公司的经济效益,于2007年初的合成氨联醇技改中,新增两套Φ800甲醇系统和原两套Φ600甲醇系统并联投入运行,并对原典型的联醇生产工艺进行改进。从近几年来的运行情况看,两套Φ600系统和两套Φ800系统从原料气的净化、生产工艺的稳定、设备的运行状态及催化剂的使用情况都比较满意。

1 生产工艺配置情况

1.1 联醇相应工段的配置优化

变换工段的流程是中低低工艺,为使两套醇系统进口CO不同,我公司自创了“变换低变一段抽气的联醇新工艺”,即从变换三段(低变一段)出口将气体分流,以提高变换中CO百分含量的目的,分流气体经过换热降温后分别送往两套碳化系统及变压吸碳。公司有4M8K4-36/320压缩机11台,MH-92/314压缩机 2台 ,其中 1#、2#、3#、4#4M8K4压缩机送气经Φ2 000碳化系统及变压吸碳后经压缩机五出送往两个Φ600甲醇合成系统,其余气量经Φ2 800碳化系统后经压缩机五出送往两个Φ800甲醇合成系统,5#、6#4M8K4压缩机可供双套醇系统共用,每套醇系统的两塔的管道配置和阀门设置能使其可并联可串联。由于采用变换炉中间抽气的办法,两套醇系统进口气中CO的百分含量大小可在一定范围内任意调节,以适应催化剂在不同时期对进口CO的含量大小的要求。两个Φ600醇系统有3台0.95m3/min循环机,双系统供用,可根据塔温情况随时启用;两个Φ800醇系统共有4台2.0m3/min循环机,其中2台循环机双向共用。其工艺简图如图1所示。

1.2 工艺特点

在两个Φ800甲醇合成系统或两个Φ600甲醇合成系统并联生产中,如果一个醇系统循环量偏多,而另一个醇系统循环量偏少时,可将双向共用的循环机向两个系统同时循环,其优点如下:

图1 工艺流程框图

1)循环量过大时,避免了开循环机近路,使循环机不能满负荷生产;

2)循环量不足时,避免了需多开一台循环机,造成成本增加;

3)可避免用加大合成塔副线调节量,使催化剂床层温差增大,合成率降低。

2 甲醇催化剂升温还原的改进优化

2.1 催化剂升温还原的准备

新装置建成或大修后开车,一般要进行系统检查、系统吹净、单体试车、气密性试验、排气置换、试压试漏、催化剂装填、升温还原。因此在升温还原前按生产流程对系统进行常压置换,不留死角。经分析系统内气体O2≤0.2%时确定为置换合格。分级加压保持稳定30min后设备,管道无泄漏,系统压力没下降方可升温还原。其中主要环节是催化剂升温还原。

2.2 催化剂升温还原采用提氢后的高氢气

我公司2004年以前一直采用精炼气升温还原,由于精炼气中有微量的氨,还原质量不高,生产效果不佳。尤其是在夏季,如果铜氨液中氨含量偏高,升温还原的原料气中微量氨也会偏高,就导致催化剂在升温还原时中毒。在2005年新上马一套提氢装置后,用氨合成驰放气经膜分离提氢后的高氢气作为升温还原的原料气,经测定几乎无氨、H2S,从而确保了升温还原的原料气的质量。

2.3 采用低温阶段多出水,保证还原质量

催化剂升温还原出水分为物理出水和化学出水,120℃以下的出水基本为物理水,要求平稳升温尽可能把物理水出尽。120℃以上的出水基本为化学水,坚持低温、低压还原多出水,根据出水量的多少,必要时恒温,最终还原温度≤240℃,还原结束时实际出水量达到理论出水量的95%以上。

2.4 按出水速率定催化剂升温还原快慢

催化剂升温还原过程分为4个阶段,分别为升温、还原、恒温和换气。每个阶段的出水速率不同。在升温期、还原初期(80~100℃)、还原主期Ⅰ(100~120℃)应以出水速率定催化剂升温还原快慢,因为催化剂升温还原的床层温度在120℃时,出甲醇塔气体温度只有70℃左右可以,水汽浓度是很难测定的。因此催化剂升温还原的床层温度在150℃前均可按出水速率定催化剂升温的还原。

2.5 采用高空速还原,保证还原平稳

如果催化剂装填不均,将造成催化剂床层气流分布不畅,易形成相对“盲区”,空速偏小将造成该区域温度急骤上升。因此在催化剂还原初期就启用多台循环机,确保空速≥3 000h-1,还原主期≥4 000h-1。

3 正常生产时的注意事项

正常生产时影响催化剂使用寿命的因素主要是催化剂中毒和热老化。这两个因素均会造成催化剂反应活性下降不能维持自热平衡,在生产过程中主要因素是中毒。硫化物、氯、氨、油污等均能造成铜基催化剂中毒。

3.1 控制原料气中的硫含量

硫含量主要是 H2S,有机硫主要是 CS2、COS和硫醇等,而甲醇生产采用高活性铜基催化剂对硫的作用十分敏感,极少量的硫就能够在催化剂表面生成性质稳定的铜的硫化物,使催化剂完全失去活性。特别是近几年来原料煤货紧价扬,迫使部分企业采用劣质煤制气,从而造成合成氨原料气中的硫化物含量较高。由于上述原因我公司相应扩建了粗脱硫工段,新上了一套变压吸附不仅脱碳而且脱硫,全部气体通过装有 XYF-4型粒状常温活性氧化铁、HT102、HT104精脱硫剂的精脱硫塔、使硫化物含量小于0.1×10-6,有效地保护了铜基催化剂的使用活性,延长了甲醇催化剂的使用周期。

3.2 控制原料气中的氯化物含量

原料气中虽然氯化物含量较低,但其毒害程度比硫还严重,氯的危害是硫的十倍且往往是全床层性中毒。氯根的来源主要是原料煤、工艺蒸汽、空气、工艺水及所使用的化工助剂等,特别是工艺水、工艺蒸汽的氯含量。因此在变换饱和热水塔补水、脱氨塔的洗涤水等用水处选择[Cl-]≤5×10-6的脱盐水,通过脱氯塔后使进入醇系统原料气的氯化物含量≤0.1×10-6。

3.3 氨中毒

氨的来源主要是碳化系统,氨的存在一方面直接与催化剂中的铜反应生成铜氨络合物引起铜的流失,降低催化剂活性。另一方面氨与甲醇反应生成甲胺类副产物,也会引起甲醇催化剂中毒。因此我公司严格控制碳化系统的工艺指标氨含量≤0.17g/m3,且加强甲醇系统进口脱氨塔的洗涤水排放。做到入醇系统原料气的氨含量≤0.5×10-6。

3.4 原料气带油

原料气带的油含有硫、氯等毒物也会引起甲醇催化剂活性降低,我公司的醇系统的油分的分离器内件采用超滤技术改造而成,从而堵绝油污带入醇合成塔。

3.5 控制变换气中的乙炔含量

当变换工段蒸气不足时,会发生副反应生成乙炔,它在遇到铜基催化剂的时候与其反应生成乙炔铜,因此生产过程中必须确保变换工段蒸气用量。同时也可稳定醇系统进口CO的百分含量。

3.6 催化剂的热老化

铜基催化剂对温度比较敏感,催化剂的活性将随着超温幅度的提高和超温时间的延长而降低,在生产过程中强调平稳操作,严防床层温度大幅度波动;我公司床层温度波动范围≤6℃,由于铜在催化剂中呈高分散状态,很容易热烧结,所以尽可能延长催化剂的低温区(240~260℃)使用时间。

4 生产运行

4.1 正常生产操作

在正常生产过程中主要是控制催化剂层热点温度,热点温度的控制应根据合成塔进口气体成份,生产负荷及催化剂使用时间的变化及时调节合成塔副线阀,循环机近路阀,从而达到稳定催化剂层热点温度,当温度波动幅度较大时一般以调节循环机气量为主,合成塔副线气量为副,反之则相反。当温度骤然上升,在上述调节方法难以控制时,应联系变换工段降低CO含量。确保催化剂层热点温度波动范围≤6℃。

4.2 运行情况

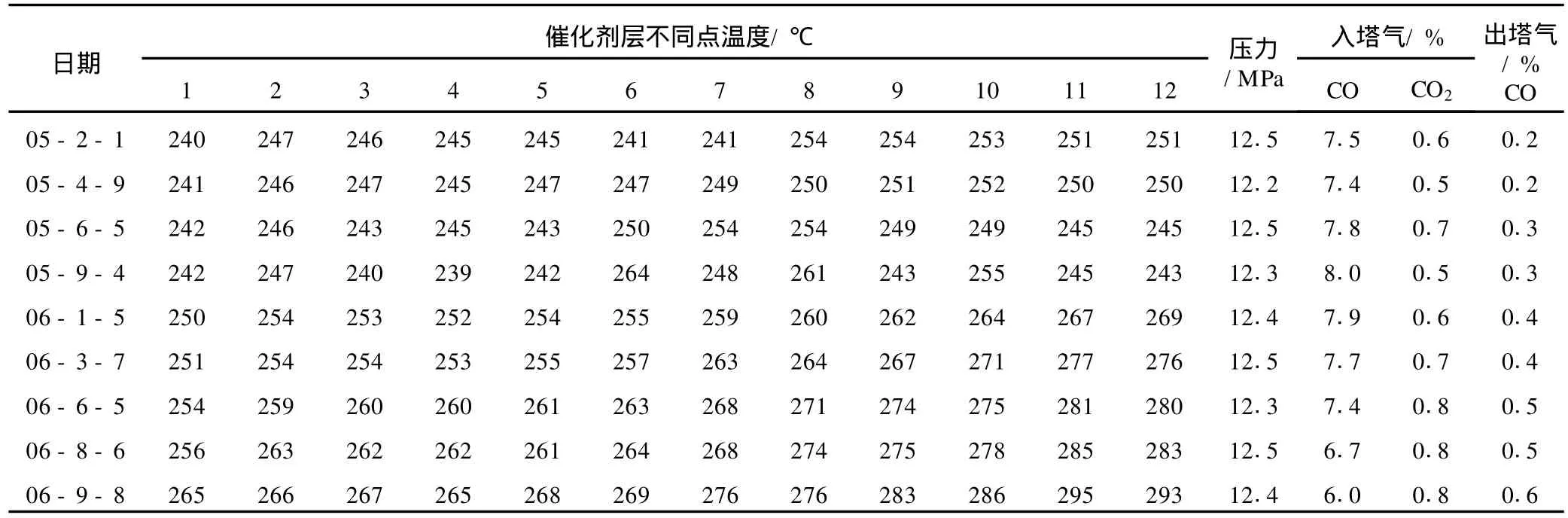

每一Φ600甲醇塔有效容积为1.28m3,装催化剂2.2t,2006年12月催化剂升温还原结束转入正常生产,至 2008年 8月更换,共运行 605d,累计产量折100%甲醇1.8万t,即1m3催化剂产甲醇7 030t。每一Φ800甲醇塔有效容积为4.4m3,装催化剂6.8t,2008年元月催化剂升温还原结束转入正常生产,至2009年11月更换,共运行710d,累计产量折100%甲醇5.9万t,即1m3催化剂产甲醇6 700t。其中 Φ800醇塔具体运行数据见表1。

表1 Φ800醇塔运行数据表

5 结 语

通过联醇扩建和相应工段的配置改进优化,各样消耗明显下降,其中铜洗工段吨氨少耗铜0.04kg、氨5kg、酸0.04kg,变换、碳化工段降低了蒸气消耗。当醇氨比达到30%以上时,氨合成压力下降4MPa左右,致使合成氨电耗下降60度/t氨,合成氨(醇)总成本每吨可降低50元,按年产合成氨10万t计算,每年可增加经济效益500万元。同时可按甲醇、液氨、碳铵市场价自由调节其产量,以获得比较好的经济效益。

Combined-Methanol Process Optimization in Ammonia Synthesis Plant

GUO Xin-fa1,TANG Hai-liang2

(1.China Coal Chemical Co.,Ltd,Lingshi031303,China;2.Nanyang Derun Chemical Co.,Ltd,Neixiang474350,China)

This article introduces the optmization on combined-methanol process.Points for attention during normal operation are described.

combined-methanol process optimization;temperature-rising reduction transformation;points for attention during operation;process optimization

TQ113.2

A

1003-6490(2010)03-0014-03

2010-05-28

郭新法(1968-),男,河南南阳人,工程师,在灵石中煤化工有限责任公司工作,长期从事合成氨和甲醇生产和管理工作。联系电话:13623603596