微反应器发展概况*

2010-09-15刘冠颖方玉诚郭辉进况春江

刘冠颖,方玉诚,郭辉进,顾 临,况春江

(安泰科技股份有限公司,北京 100081)

微反应器发展概况*

刘冠颖,方玉诚,郭辉进,顾 临,况春江

(安泰科技股份有限公司,北京 100081)

微反应器和微混合器作为实现高效混合的最重要的手段之一被越来越多的科技工作者和商业领域青睐。介绍了微反应器的概念、特点和种类;从其几何特征出发阐述了微反应器内微混合机理。简略介绍了微反应器具有的独特优越性。总结了近年来国内外微反应器的研究发展情况和存在的问题。

微反应器;微混合;微混合机理

自20世纪80年代“微通道散热器”的概念首次被提出以来,微设备就开始以一种高速发展的姿态进入到化学化工领域,以微反应系统为核心的微化工技术以其简单高效、快速灵活、易直接放大和可持续性等优势受到广大科技工作者和商业领域的青睐。20多年来,基于不同的方法和目的,各种各样的微反应器被设计开发出来并尝试应用到各种领域。

1 微反应器的概念及分类

术语“微反应器(microreactor)”最初是指一种用于催化剂评价的动力学研究的小型管式反应器,其直径约为10 mm。随着本来用于电路集成的微制造技术逐渐发展和推广于各种化学领域,前缀“micro”含义发生变化,专门修饰用微加工技术制造的化学系统,此时的“微反应器”是一种借助于特殊微加工技术以固体基质制造的可用于进行化学反应的三维结构元件[1]。微反应器内流体的微通道尺寸在亚微米到亚毫米量级,所要求的化学反应在这些通道中进行。因此,微反应器又叫“微结构”或“微通道”反应器[2]。

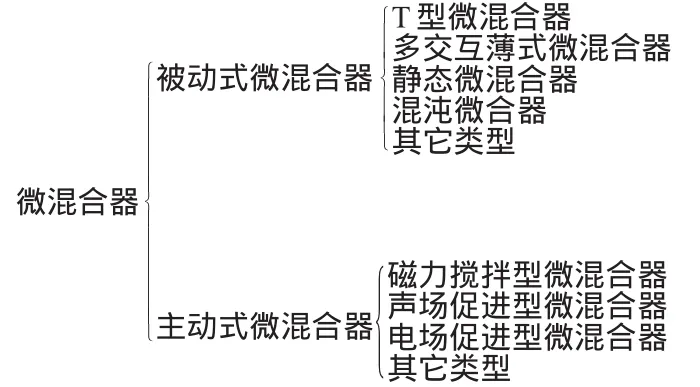

微反应器有多种分类方式[3],按操作模式可分为间歇式微反应器和连续微反应器,按反应物的相态可分为液液微反应器、气液微反应器和气液固三相微反应器等。从混合的方式来看,按照有无外界动力源可分为主动式混合器和被动式混合器2类[4],如图1[4]所示。其中,被动式混合不需要外部能量的加入,混合过程完全通过扩散或对流完成;而主动式混合则要通过外场,如电场、温度场、磁场和超声波等强化作用实现。

图1 微混合器的分类[4]Fig.1 Classification of microreactors[4]

2 微反应器的微混合机理

微反应器具有与大反应器完全不同的几何特性[5]:狭窄规整的微通道、非常小的反应空间和非常大的比表面积。微反应器及其他微通道设备的通道特征尺寸(当量直径)数量级是微米级。

传统混合过程依赖于层流混合和湍流混合。微化工系统中,由于通道特征尺度在微米级,Reynolds数远<2 000,流动多呈层流,因此微流体混合过程在很大程度上是主要基于扩散混合机制,而不借助于湍流。这个过程通常是在很薄的流体层之间进行,其基本混合机理如下[6]。

(1)层流剪切 在微混合器内引入2次流,使流动截面上不同流线之间产生相对运动,引起流体微元变形、拉伸继而折叠,增大待混合流体间的界面面积、减少流层厚度。

(2)延伸流动 由于流动通道几何形状的改变或者由于流动被加速,产生延伸效应,使的流层厚度进一步减小,改进混合质量。

(3)分布混合 在微混合器内集成静态混合元件,通过流体的分割重排再结合效应,减小流层厚度,并增大流体间的界面。

(4)分子扩散 分子水平均匀混合的必经之路。在常规尺度混合器中,只有当剪切、延伸和分布混合使流层厚度降至足够低的水平时,分子水平的混合才有意义。而在微混合器中,由于微通道当量

直径可低至几个微米,依据Fick定律:

式中:D-扩散系数;

l-扩散特征尺度;

t-混合时间。

当混合流体处于同一微通道内时,分子扩散路径大大缩短,因此仅依靠分子扩散就可在极短的时间内(毫秒至微秒级)实现均匀混合。

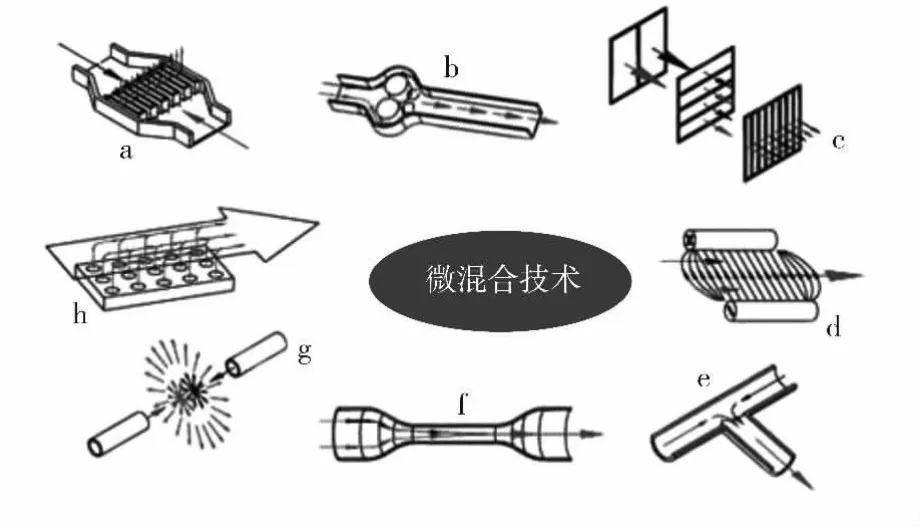

尽管大部分微设备在层流区域内操作,但是以下几种情况中也出现了湍流混合方式。另外,对于一些接近传统尺寸、直径在几百微米范围内的微型设备。当体积流速非常高时,也可形成湍流[7]。基于以上混合概念,以下列出了流体微混合设备的几种形式,每种微型接触装置的混合方式如图2[8]所示。

图2 基于不同混合概念的混合方法示意图[8]Fig.2 The diagrammatic sketch of mixing mode based on different mixing concept[8]

Pohorecki和Baldyga[9]对不同子域内微观混合机理进行了光谱分析。在流体力学基础上,从分析湍动动能的光谱密度函数E(K)和浓度函数G(K)可知:光谱密度是波数K的函数,而波数K又与涡旋尺度的倒数成正比。对液体而言,浓度函数G(K)分布的光谱密度可以分成3个子域:惯性对流子域、粘性对流子域和粘性扩散子域。

在惯性对流子域,流体发生形变并在流体运动中被破碎,因此尺度的减小对微观混合没有作用,这一进程可以认为是惯性对流介观混合过程。在粘性对流子域中,涡旋受到与粘性有关的层流应力的作用。通过粘性变形其尺度进一步减小,与此同时,分子扩散逐渐产生了作用。当层流应力与分子扩散相当时,粘性扩散开始作用,对于更小的涡旋,分子扩散很快的使浓度达到均一。当涡旋的尺度小于Kolmogorov尺度ηk时,湍动动能的光谱密度可以忽略,因此分子扩散只受粘性变形的影响。Batchelor[10]指出,在直角坐标系下,流体微元在一个方向延长,在另一个方向上快速变形,在第三个方向上适当增长,从而形成细而长的薄片,在其收缩方向上浓度梯度迅速变大,同时分子扩散得以强化。

湍动涡旋作用的结果导致由上述拉伸收缩作用形成的细长薄片产生弯曲卷绕。Baldyga和Bour ne[11]发现收缩的薄片逐渐进入延伸的旋涡中,由于拉伸作用与粘性耗散达到平衡,在涡旋尺度δw=12ηk时达到稳定。尺度为δw的涡旋在拉伸过程中有流体从环境中加入,这种对流传质过程叫做“卷吸”[12]。

物料点的结构是层状的,但是,对于施米特准数Sc不太大的情况下,发生变形的各层之间的扩散混合要快于从环境中并入流体的速率。因此这些物料点会迅速地失去其层状结构。

由上述分析可得出:微观混合过程是由分子扩散、卷吸以及变形所组成,微元和涡旋是逐渐伸展的,并伴随着分子扩散使混合区域得以扩展。

3 微反应器的优点

微反应器的特性决定了它在特定化学和化工领域的应用,有着大反应器无法比拟的优越性,主要表现在以下几个方面。

(1)面积体积比的增大和体积的减小

在微反应设备内,由于减小了流体厚度,相应的面积体积比得到了显著的提高。通常微通道设备的比表面积可以达到10 000~50 000 m2/m3,而常规实验室或工业设备的比表面积不会超过 1 000 m2/m3或100 m2/m3[5]。因此,比表面积的增加除了可以强化传热外,也可以强化反应过程,例如,高效率的气相催化微反应器就可以采用在微通道内表面涂敷催化剂的结构。目前已有的界面积最大的微反应器为降膜式微反应器,其界面积可以达到25 000 m2/m3[13-14],而传统鼓泡塔的界面积只能达到100 m2/m3,即使采用喷射式对撞流的气液接触式反应器的比表面积也只能达到2 000 m2/m3左右[15]。若在微型鼓泡塔中采用环流流动,理论上其比表面积可以达到50 000 m2/m3以上[14-16]。

(2)转化率和收率

据统计,在精细化工反应中,大约有20%的反应可以通过采用微反应器,在收率、选择性或安全应可以通过采用微反应器,在收率、选择性或安全性等方面得到提高[17]。尽管只有20%,但是考虑到精细化工反应范围广、数量大,微反应器的应用潜力是非常巨大的。巴斯夫公司在微反应器中合成维生素前体时收率由25%提高到80%~85%。

(3)生产灵活性

微反应器是单独的反应系统,快速放大只是简单的将微反应器进行平行叠加,即所谓的数增放大(Numbering-up)[18]。在对整个系统进行优化时,只需对单个反应器进行模拟和分析,这使在反应器的开发过程中,不需要制造昂贵的中试设备,而且节省了中试时间,缩短了开发周期。

(4)安全性能

由于微反应器的反应体积小,传质传热速率快,能及时移走强放热化学反应产生的大量热量,从而避免宏观反应器中常见的“飞温”现象;对于易发生爆炸的化学反应,由于微反应器的通道尺寸数量级通常在微米级范围内,能有效地阻断链式反应,使这一类反应能在爆炸极限内稳定地进行;对于反应物、反应中间产品或反应产物有毒有害的化学反应,由于微反应器数量众多,即使发生泄漏也只是少部分微反应器,而单个微反应器的体积非常小,泄漏量非常小,并且能在其他微反应器继续生产时予以更换。

4 微反应器研究概况及存在的问题

20世纪90年代初,随着芯片反应器及芯片实验室的首次面世,微化工技术的概念迅速引起相关领域专家的浓厚兴趣和极度关注。自1997年开始,每年举办一届以“微反应技术”(MicroreactionTechn ology)为主题的国际会议;2003年4月将召开第一届“微通道和微小型通道”国际会议(International Conference on Microchannels and Minichannels),并限定通道的特征尺度在10 μm~310 mm范围内。此外,微全分析系统(micro total analysis system,μ-T AS)以及微传感器等领域都有相应的国际和地区会议。

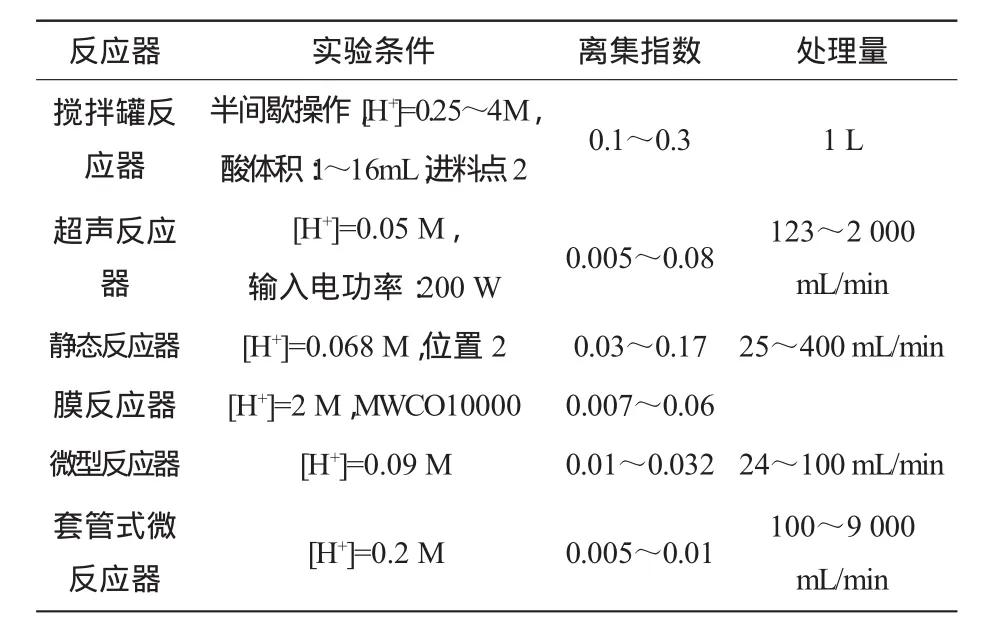

目前主要研究单位有美国的杜邦公司、麻省理工学院(Massachusetts Institute of Technology,MIT)、太平洋西北国家研究所(Pacific Northwest National Laboratory,PNNL)和UOP等;德国的美茵兹微技术研究所(Institut für Mikrotechnik Mainz,IMM)、BA SF、Axiva、Merck和Bayer等著名公司;法国的Rhne-Poulenc/Rhodia以及荷兰和英国的Shell等公司[18-20];日本成立了经济产业省所属的产业技术综合研究中心和以九州大学为主体的“九州微反应器技术研究会”。国内多所高校研究所也在积极开展微反应器的研究,清华大学孙永等[21]采用了一种新的膜分散式微型混合器,即采用微孔膜作为分散介质,通过制备微小液滴和缩小混合室体系来实现液液两相的微混合。以正丁醇-丁二酸-水为实验体系,当微孔膜面积仅为0.12 cm2时,处理量可达到1 L/min,液液两相在混合室停留时间<1 s,萃取效率>95%,且两相的澄清情况很好。北京化工大学Wang等[22]设计并研制了一种新型套管式金属微通道反应器,当于许多个T型微通道的并联,以此增大反应器的处理量。内管的金属烧结多孔材料的微孔结构把经过其中的物料分割成无数细小的液滴,这些尺寸已大大减小的液滴与环形通道中的微米级的另一流体层进行撞击,形成错流,在微通道中进行混合反应。Wang等[23]利用碘化物-碘酸盐反应体系的离集指数评价了各类反应器的混合效果,离集指数越小表明混合效果越好,对比结果见表1[23]。

表1 套管式微反应器与其他反应器的比较[23]Table 1 Comparison of microporous tube-in-tube microreactor and other reactors[23]

微反应器研究已经成为世界范围内化工传质传热科研热点,目前还存在以下两个问题:

(1)工业化实现复杂:首先,微设备数增放大,虽然降低了放大成本,但其处理能力还较小,一般只适合生物制药、精细化工等处理量相对较小的领域[24]。对于大处理量要求的化工生产还有待于研究新型的微混合设备。其次,微反应器的放大看起来简单,但要实现却是一个巨大的挑战。当微反应器的数量大大增加时,微反应器监测和控制的复杂程度大大增加了[25],对于实际生产来说成本相对高。

(2)微通道易堵塞,难清理:新材料是目前国际上高技术发展的重点领域和学科前沿。其中,发展最快的是纳米材料。纳米材料在制备过程中需要产物均匀分布的颗粒形成反应或聚合反应。由于微反应器能实现瞬间混合,对于形成沉淀的反应,颗粒形成、晶体生长的时间是基本一致的,因此得到的颗粒的粒径有窄分布特点。但是微反应器微米级的线尺寸,加之反应器内部复杂通道结构,使得制备颗粒材料时造成反应器通道极易堵塞,很难清理等问题。这已成为微反应器制备中的一大困扰。因此发展具有高清洁性能和可处理含固体体系的微混合反应设备十分必要。

5 结束语

微混合反应技术是一个多学科间交叉的新兴技术,它的发展和完善将为化学化工过程的强化提供强有力的技术平台。相信经过与工业界的密切合作,新型的微混合反应技术作为一种高效的制备超细材料的方法会在不远的将来实现工业化。

[1] Hessel V,Hardt S and L we H.Chemical Micro Process Engineeri ng[M].Weinheim:Wiley-VCH,2004.

[2] 王乐夫,张美英,李雪辉.微化学工程中的微反应技术[J].化学反应工程与工艺,2001,17(2):174-179.

[3] 韦广梅,曾尚红.微反应器的发展现状[J].世界科技研究与发展,2005,27(5):45-50.

[4] 王瑞金.微通道中流体扩散和混合机理及其微混合器的研究[D].杭州:浙江大学机械与能源工程学院,2005.

[5] 郑亚锋,赵阳,辛峰.微反应器研究及展望[J].化工进展,2004,23(5):461-467.

[6] Harnby N,Edwards M F,Nierow A W.Mixing in the Process Industries[M].俞芷青,王英琛,译.北京:中国石化出版社,1991.

[7] B kenkamp D,Desia A,Yang X,et al.Microfabricatedsilicon mixers for submillisecond quench flow analysis[J].Analytical Chemistry,1998,70:232-236.

[8] L we H,Ehrfeld W,Hessel V,et al.Micromixing technology:4th International Conference on Microreaction Technology(IMRE T4)[C].Atlanta,USA,2000.

[9] Pohorecki R,Baldyga J.New model of micromixing in chemical reaction 1.General development and application to a tubular reactor[J].Ind.Eng.Chem.Fund.,1983,22:392-397.

[10]Batchelor G K,Townsend A A.Surveys in mechanics[M]. Cambridge:Cambridge University Press,1956.

[11]Baldyga J,Bourne J R.A fluid mechanical approach to turbulent mixing and chemical reaction II:Micromixing in the light of turbulence theory[J].Chem.Eng.Commun.,1984,28:243-258.

[12]Baldyga J and Bourne J R.Interpretation of turbulent mixing using fractals and multifactals[J].Chem.Eng.Sci.,1995,50:381-400.

[13]Hessel V,Ehrfel W,Golbig K,Haverkamp V,L we H,Storz M,Wille C.Gas/liquid microreactor for direct fluorination of aromatic compounds using elemental fluorine:3rd International Confere nce on Microreaction Technology(IMRET 3)[C].Frankfurt,Germany,2000.

[14]Hessel V,Ehrfel W,Herweck T,et al.Gas/liquid microreactors:hydrodynamics and mass trsnfer:4th International Conference on microreaction Technology(IMRET 3)[C].Atlantic,USA,2000.

[15]Herskowits D,Herskowits V,Stephan K.Characterization of a two-phase impinging jet absorber-II.Absorption with chemical reaction of CO2in NaOH solution[J].Chemical Engineering Science,1990,45:1281-1287.

[16]Chambers R D,Spink R C H.Microreactors for elemental fluorine [J].Chemical Communications,1999,10:883-884.

[17]Roberge D M,Ducry L,Bieler N,et al.Microreactor technology:a revolution for the fine chemical and pharmaceutical industries?[J]. Chemical Engineering Technology,2005,28(3):318-323.

[18]Ouyang X,Besser R S.Dev elopment of a microreactor-based parallel catalyst analysis system for synthesis gas conversion[J]. Catalysis Today,2003,84:33-41.

[19]Hessel V,L we H and Stange T.Micro chemical processing at IMM—from pioneering work to customer specifia services[J].Lab Chip,2002,2:14-21.

[20]Wilkinson J M.Improving access to microtechnology—the europractice project[J].Lab Chip,2002,2:37-38.

[21]孙永.液液体系膜分散及其传质性能研究[D].北京:清华大学,2002.

[22]Wang,Q.A.,et al.Large-scale preparation of barium sulphate nanoparticles in a high-throughput tube-in-tube microchannel reactor[J].Chemical Engineering Journal,2009,149:473-478.

[23]Qi-An Wang,Jie-Xin Wang,Wen Yu,et al.Investig ation of Micromixing Efficiency in a Novel High-Throughput Microporous Tube-in-Tube Microchannel Reactor[J].Ind.Eng.Chem.Res.,200 9,48(10):5004-5009.

[24]骆广生,陈桂光,徐建鸿,等.微混合设备及其性能研究进展[J].现代化工,2003,23(8):10-13.

[25]Ying Y,Chen G W,Zhao Y C,et al.A high throughput methodology forcontinuouspreparation ofmonodispersed nanocrystals in microfluidic reactors[J].Chemical Engineering Journal,2008,135:209-215.

Development of Microreactors

LIU Guan-ying,FANG Yu-cheng,GUO Hui-jin,GU Lin,KUANG Chun-jiang

(Advanced Technology&Materials Co.,Ltd.Inc.,Beijing 100081,China)

As one of the most important means to intensify micromixing,micro-scale devices like micromixers and microreactors have attracted more and more attentions in both laboratories and commercial areas in recent years.In this paper,concept,characteristics and classification of microreactors were introduced.Working theory of micromixing in microreactors was discussed from the standpoint of geometrical characteristic.The superiorities of microreactor were briefly introduced.The domestic and foreign investigation development of microreactors and existed problems were summarized.

Microreactors;Micromixing;Theory of micromixing

TQ050

A

1671-0460(2010)03-0315-04

本文受国家高技术发展计划(863计划)“新型套管式微孔膜反应器设计及应用”(2007AA030207)项目资助。

2010-04-09

刘冠颖(1987-),女,山西人,硕士研究生,主要从事粉末冶金多孔材料方面研究。电话:58742836。邮箱:liuguanying@atmcn.com。

指导教师:方玉诚(1962-),男,钢铁研究总院教授,博士生导师,从事粉末冶金制品制备与应用技术的研发工作。