关于贵州沉积型钼镍矿焙烧工艺的探讨

2010-09-14赵景龙

赵景龙

(广西有色金属集团有限公司,广西南宁 530022)

关于贵州沉积型钼镍矿焙烧工艺的探讨

赵景龙

(广西有色金属集团有限公司,广西南宁 530022)

简述贵州钼镍矿独特特点及组成,借鉴其它有色金属冶炼工艺中成熟的焙烧实践经验,探讨该钼镍矿可行的焙烧处理工艺,结合生产实际分析处理工艺运行中的影响因素及解决办法和经验,提出该钼镍矿焙烧可行的、经济的方法和路径及可能存在的问题,达到抛砖引玉目的。

钼镍矿;钼冶炼;焙烧;有价元素回收

在贵州省毕节、遵义地区及湖南西北部发现的沉积型钼镍矿床是一种以钼镍为主并含有钒、铀及多种有回收价值的稀贵金属的共生矿。矿物的矿体形态,矿物组成及钼镍主元素含量基本相近。钼矿物主要为胶硫钼矿,是一种非晶质的硫化钼矿,稍经加温即转变成六方晶系的辉钼矿;镍矿物为二硫化镍、辉镍矿、辉砷镍矿。选矿试验结果显示,用选矿的方法从此类矿石中选出合格钼精矿和镍精矿的努力均不成功,非常难选。有厂家曾尝试选矿,但选矿结果只是将钼含量从约2%提高到约5%,远达不到辉钼矿精矿钼含量约40%以上的标准。该矿种不具备选矿的特殊性质,成分和组成也比较独特,目前此类矿物都不进行选矿,原矿破碎后直接脱硫焙烧、碱苏打焙烧等工艺过程,得到含钼焙砂,进入辉钼矿冶炼湿法流程,生产出各种钼中间产品。现以贵州某厂钼镍矿为例,探讨该矿冶炼适合的焙烧工艺方案。

1 原料及现工艺简述

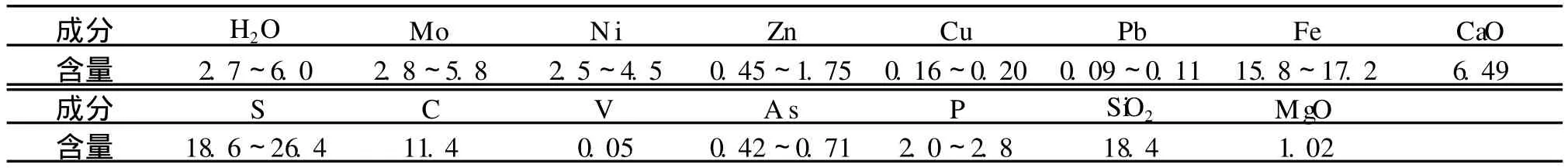

表1 贵州某厂钼镍矿实际进厂成分(%)

(2)现工艺简述:目前该厂的生产工艺为钼镍原矿粉碎后直接入炉脱硫焙烧得钼镍焙砂,钼镍焙砂粉碎至100目左右,配入纯碱和小苏打混匀,控制温度700℃进行碱苏打焙烧,碱苏打焙烧料粉碎至120目后,经水浸、除杂、离子吸附、解吸等湿法流程,生产出符合国家标准的钼酸铵产品。后续的湿法工艺同辉钼矿冶炼一样,不予论述,此处重点是根据该矿独特性质,讨论和选择其合适的脱硫焙烧工艺,以提高钼的浸出率和实现硫的回收。

2 焙烧工艺要求及钼主要氧化物的性质

提取钼无论是火法还是湿法,其共同点是先将钼矿硫化物氧化为氧化物或其盐类,之后再从这种中间产品中进一步提取钼化合物。氧化焙烧是火法处理钼矿占统治地位的方法,但传统氧化焙烧工艺过程中释放出的低浓度二氧化硫对环境构成了极大的威胁,一直是钼冶炼的难题,因此研究开发硫回收技术和固硫工艺,并提高钼的回收率具有重要的意义,该钼镍矿也不例外。因该钼镍矿不同于辉钼矿,含镍、铁稍高,钼品位较低,采用湿法工艺处理,镍铁较易大量进入溶液,后续净化分离镍、铁、钼比较困难,增加负担和成本,故不作直接湿法提取的考虑。

钼的氧化物最稳定且常见的是MoO3和MoO2。MoO3是酸酐,熔点低(795℃),沸点也低(1155℃), MoO2是碱性氧化物。三氧化钼是钼冶金中最重要的中间体,大多数钼的化合物都是直接或间接地以它为原料制得的。碱的水溶液、碱的熔体和氨能够与三氧化钼迅速反应,形成钼酸盐,而MoO2却很稳定。将钼或其化合物进行强烈氧化,得到最终产物总是三氧化钼。由于三氧化钼在较低的温度下(600℃)开始升华,700℃时激烈升华,所以也可用升华法对它进行净化。在升华作业的操作条件下,与之共生的杂质或不具挥发性(如硅酸盐等)而被除去。

3 钼矿氧化焙烧基本原理

钼矿氧化焙烧是一个复杂的物理化学过程,整个氧化过程反应分为四类:即MoS2氧化生成MoO3的反应;硫化钼、氧化钼和氧气之间的氧化还原反应;其它金属硫化物的氧化反应;MoO3与其它金属氧化物、硫酸盐生成钼酸盐的反应。

(1)MoS2氧化生成MoO3是一个不可逆的强放热反应,在正常的焙烧条件下,MoO3是唯一稳定的氧化态,但在SO2浓度较高、氧浓度很低的条件下, MoO2仍占相当的比重。

氧化焙烧反应过程放出大量热。因此,在工业生产规模下有可能自热进行,而且往往还要采取适当的散热措施,才能保证过程不会过热。

(2)硫化钼、氧化钼和氧气之间的氧化还原反应。

4 焙烧工艺的可行分析

4.1 低温流态化沸腾炉焙烧

从以上可知某厂钼镍矿含Pb低,Fe、S、S iO2高,类似低品位硫铁矿。控制在MoO3挥发温度以下,即550~560℃(±10℃)低温流态化沸腾炉内焙烧,应该是可行的,该矿不含低熔点易熔元素,不易烧结成团而烧不透或氧化不完全,可完全借鉴硫铁矿或脆硫铅锑矿焙烧制酸的原理和经验。物料烧结不利于操作,更重要的是烧结料内部不能充分氧化,以致焙砂含硫及含MoO2高。矿中硫化物在炉内与氧发生氧化反应,产生大量的热量,足以保持炉内的温度满足工艺的需求。温度高于600℃,MoO3开始升华;温度低于500℃,焙烧反应速度将非常缓慢,焙砂含硫和MoO2高。炉内温度控制可通过调节物料和富氧空气加入量调整,但这种调整会造成炉内温度波动和烟气中二氧化硫浓度降低,不利生产,一般是通过预埋水冷装置调节控温,达到控制沸腾炉内焙烧温度。焙烧过程,物料与气流接触充分,氧化脱硫率高,固体颗粒彼此接触少,生成各种钼酸盐的可能性小,值得试验生产和探讨。低温流态化焙烧可达到脱硫的目的,得到的产品为S O2送制酸和钼镍焙砂两种。

与其它焙烧方法相比,钼镍矿低温流态化焙烧具有以下优点:

(1)热效高,焙烧过程热能自给,不需外界提供。且炉内温度易控制。

(2)矿物颗粒剧烈上下翻动,很少出现低熔点共熔物的烧结现象,气、固两相接触充分,反应速度快,炉子单位生产能力大。炉子构造简单,维持费用低。

(3)达到钼、硫分离的目的。焙烧尾气二氧化硫浓度高,有利于制酸。但烟气中SO3含量高,影响制酸回收率。

主要问题为:钼焙砂残硫高,约达2.0%~2.5%,主要为硫酸盐;烟尘量大,为炉料的15%~25%,烟尘含硫高,约达8%~10%;流态化沸腾炉焙烧前苏联已有工业实践。

所得含硫焙砂和烟尘,尚有部分钼酸钙、钼酸铁、二氧化钼、未氧化的MoS2形态存在,还需进一步加入碳酸钠或小苏打,进行碱苏打焙烧处理后,才能水浸。

此工艺适宜处理低品位钼矿,因过程能选择性地将钼转入水可溶的钠盐中,而杂质留在渣里。另外,焙砂中的硫转入硫酸钠中,无SO2生成。该厂按焙砂量的30%碳酸钠、20%小苏打与焙砂混匀后焙烧,焙烧温度700℃左右、焙烧时间6~7h,可获得98%以上的浸出率。

4.2 高温流态化沸腾炉焙烧

除温度控制外,炉型和操作程序同低温流态化沸腾炉焙烧相近。借鉴锌精矿焙烧的原理,在1150~1250℃高温流态化沸腾炉焙烧下,鼓入富氧热风,使钼镍矿中的硫、铁、炭和钼充分燃烧和氧化,热能自给,在高温高氧化气氛下,高浓度SO2气体进入烟气送去制酸,钼氧化为三氧化钼挥发进入收尘系统,经收集去湿法浸出,余下为含镍焙砂。

优点:运行程序同低温流态化沸腾炉焙烧。无水冷控制设备,操作及温度控制较低温流态化沸腾炉焙烧要求低,可采用富氧空气,硫得以高浓度SO2形式制酸回收硫;钼得以充分氧化挥发,进入烟尘收集,形成高价钼氧化物,减少下一步湿法浸出物料处理量;热能自给,烟气余热可回收利用,节能降耗。达到了脱硫的目的,可分别得MoO3烟尘、硫酸、镍焙砂三种产品。

存在问题:

(1)针对贵州钼镍矿未进行过生产和试验,高温下钼的氧化挥发率、焙砂所含残钼量、MoO3烟尘含硫的处理,有待进一步试验和探讨。

(2)钼镍矿中含有11%左右的炭,高温氧化焙烧时,局部有可能出现还原气氛,阻碍钼的氧化,降低钼的挥发率。因此,选择合理的供氧量和鼓风量是有必要的。供氧不足,炭燃烧不完全,高温下易形成局部还原气氛,并影响脱硫效果。鼓风量大,降低SO2的浓度,不能经济地回收制酸;鼓风量小,物料与气流接触不充分,氧化脱硫率低,固体颗粒彼此接触多,生成各种钼酸盐的可能性大,且易熔融烧结。

(3)MoO3容易升华挥发损失,对烟尘温度控制和收尘系统要求较高,否则影响回收率。

若焙砂含钼高,也可同高硫MoO3烟尘混和,参照低温流态化焙烧焙砂碱苏打焙烧的处理方法,进行碱苏打焙烧处理后,进入湿法浸出。

4.3 高温闪速炉熔炼焙烧

从钼镍矿成分表和该矿物理特点可知,该矿较干燥,易磨成粉,镍、硫和炭含量较高,参考镍冶炼,该矿也可以硫化镍精矿的形式,以镍闪速熔炼新技术进行熔炼。该项技术国内已很成熟,它克服了传统镍熔炼方法未能充分利用粉状精矿的巨大表面积和矿物燃料的特点,大大减少了能源消耗,提高了硫的利用率,改善了环境。

闪速熔炼钼镍矿是将深度脱水(含水量低于0.3%)的粉状钼镍矿,在加料喷嘴中与富氧空气混合后,以高速度(60~70m/s)从反应塔顶部喷入高温(1450~1550℃)的反应塔内,此时精矿颗粒被气体包围,处于悬浮状态,在2~3s内基本完成钼镍矿的分解、氧化和熔化过程,钼氧化为三氧化钼挥发进入收尘系统收集,形成高价钼物料,去湿法浸出;产出高浓度SO2烟气经余热锅炉、电收尘送去制酸;极少部分熔锍与熔渣在沉淀池进行沉降分离,熔渣流入贫化炉进行贫化处理后弃去作水泥原料,含镍熔锍外卖或进一步处理,达到钼镍分离的目的。

闪速熔炼优点:

(1)镍闪速熔炼工艺成熟、稳定,作业环境和环保好,资源利用率高,能源消耗低,且国内已有生产实践厂家实例。

(2)该矿类似硫化镍精矿,干燥,易磨成粉,镍、硫和炭高,备料较简单,适合闪速熔炼。可以回收硫制酸,可直接得到三氧化钼富集粉尘料、硫酸和镍硫等三种产品,较流态化沸腾炉焙烧,少了镍的再熔炼处理过程。

存在问题:

(1)精矿必须干燥至含水量低于0.3%,当超过0.5%时,易使精矿在进入反应塔高温气氛时,因水分的迅速气化,而被水汽膜所包围,阻碍硫化物氧化反应的迅速进行,造成生料落入沉淀池,降低钼的氧化率、挥发率和回收率。

(2)不少学者进行了辉钼矿闪速炉焙烧试验,取得满意效果,但未见工业化生产报道。

(3)钼的氧化挥发率、渣(或锍)所含残钼量、MoO3烟尘含硫的处理,有待进一步试验和探讨。

(4)不适合小规模矿石处理量的生产。

4.4 其它焙烧

国内钼冶炼厂传统的辉钼矿脱硫焙烧,多采用回转窑或多膛炉焙烧脱硫,产出的低浓度SO2,用碱液吸收,得到亚硫酸钠。亚硫酸钠市场销售有一定的困难,且消耗较贵的碱,此法运行成本高,硫不能制酸,有价元素回收不理想。而贵州钼镍矿含钼低,含硫高,同样处理一吨钼金属,产出的低浓度SO2远高于辉钼矿,环境污染严重,因此也决定了该种钼镍矿必须先解决硫分离的问题,而传统的辉钼矿脱硫焙烧方法,本身有缺陷,不易回收硫和热能,故也不能较好地解决钼镍矿存在的问题,此处对其它焙烧方法就不予论述。几种焙烧方法的比较列于表2。

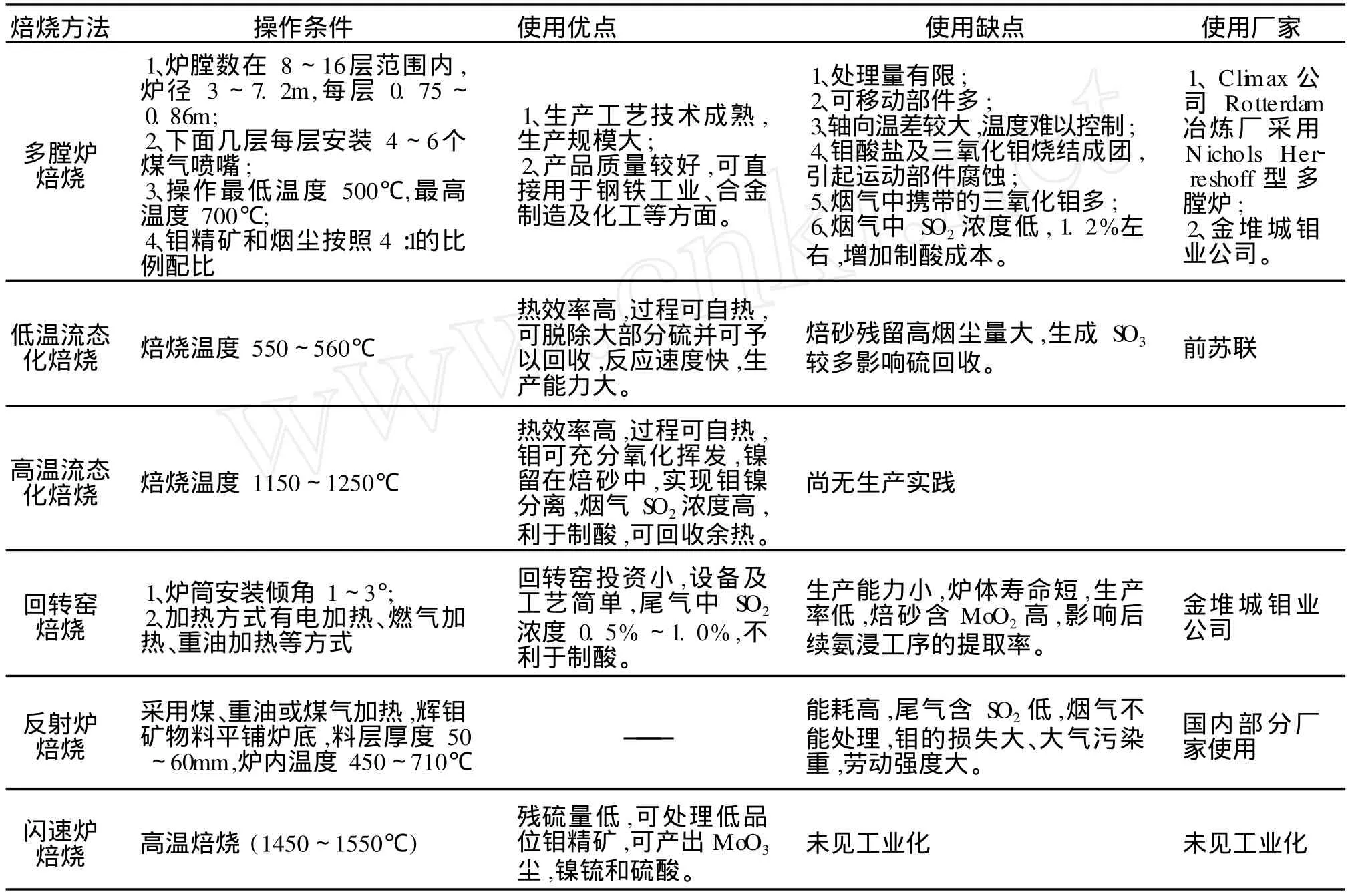

表2 焙烧方法对比

5 结论及建议

多膛炉焙烧是目前辉钼矿精矿氧化焙烧应用最广泛的工艺,当前世界36家主要钼冶炼厂大都采用它。流态化炉焙烧仅在个别国家生产钼酸盐的工厂中采用。回转窑焙烧只有某些小厂采用。当前发展趋势应是研究用流态化焙烧或闪速焙烧处理钼矿精矿,这些焙烧工艺具有工艺简单,产能大,可操作性强,运行成本低,焙砂含硫低(低于0.1%)、烟气二氧化硫浓度能达到制酸要求特点,是有应用前景的工艺,节能减排,环境友好,值得研究、开发和探讨。按目前的技术水平和生产规模,含钼品位低的硫化矿,采用富氧高温流态化焙烧工艺比较稳妥,建议深度研究、开发、试验并推广。

REFERENCES

[1] 李大成,洪涛,唐丽霞.钼精矿流态化焙烧工艺及过程分析.中国钼业,2008,32(5).

[2] 姚远,罗东卫,符新科.辉钼精矿焙烧工艺评述.中国有色冶金.

[3] 张启修,赵秦生.钨钼冶金[M].中南大学出版社,2005,9.

[4] 彭容秋.镍冶金[M].北京:冶金工业出版社,2007.

D iscussion of Roasting Process on Guizhou’sM o-NiOre

ZHAO Jing-long

(GuangxiNon-ferrousMetals Group Co.,Ltd,Nanning 530022,Guangxi,China)

The article introduces unique characteristics and compositionmolybdenum-nickelmine in Guizhou,explores the feasibility of the roastingmolybdenum-nickel treatment process based on well-rounded experiences of the other non-ferrousmetal s melting process and combined with actual processing technology,puts forward feasible and economicalways forMo-Ni ore roasting.

Mo-Ni ore;Moly smelting;roasting;recovery of valuable elements

TF841.2

:B

:1009-3842(2010)01-0062-04

2010-02-24

赵景龙(1968-),广西桂林人,大学本科,冶金工程师,主要从事有色冶金清洁生产的新技术开发和研究。