二氧化氯浸出复杂硫化金精矿的动力学

2010-09-13任永刚李东亮赵正绪

任永刚,李东亮,赵正绪

(1.泉林纸业有限责任公司,山东高唐 252800;2.西安建筑科技大学理学院,陕西西安 710055)

二氧化氯浸出复杂硫化金精矿的动力学

任永刚1,李东亮2,赵正绪1

(1.泉林纸业有限责任公司,山东高唐 252800;2.西安建筑科技大学理学院,陕西西安 710055)

以ClO2为浸出剂,研究了焙烧后的复杂硫化金精矿的浸出动力学。试验确定极限搅拌速度为800 r/min,反应表观活化能 Ea=21.783 kJ/mol,Cl-和ClO2的表观反应级数分别为0.62和1.22,金的浸出速率方程为1-3(1-xB)2/3+2(1-xB)=4.56e-21783/RT·c0.62(Cl-)·c1.22(ClO2)·t。研究表明,金的浸出过程受固膜传质控制。

二氧化氯;复杂硫化金精矿;金;浸出;动力学

早在70年代初,前苏联一些学者采用旋转圆盘法研究了水溶液氯化浸金动力学,得出金浸出过程基本受传质控制,某些条件下为化学反应控制或混合控制的结论,但未得出氯离子种类与浸出动力学之间的关系,也未得到速率的定量表达式。任永莉[1]对水溶液氯化法从模拟矿浆中浸金过程的动力学的研究,张良[2]用旋转圆盘电极法对二氧化氯浸金体系的动力学研究都验证了上述结论,并且都得出了速率表达式,促进了氯化物浸金动力学的研究进展,但其研究过程中均以纯金为反应对象,本试验研究了直接从矿石中浸出金的过程,旨在获得更贴近工业应用的氯化物浸金动力学方程。

1 试验原料

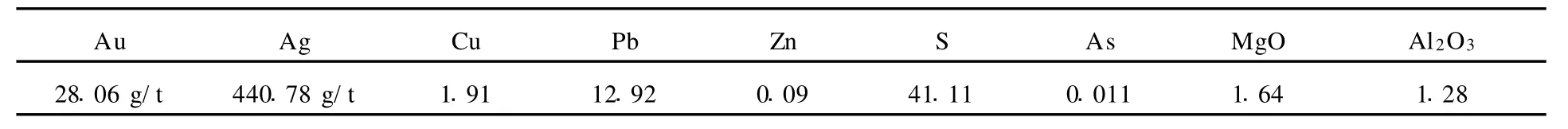

试验选用陕西陈耳浮选金精矿。矿石中金以自然金为主,硫化物以黄铁矿为主,脉石以石英为主。矿石中金主要包于黄铁矿中,嵌布粒度以粗、中粒金为主。金精矿粒度-200目占76.3%,多元素分析结果见表1。

表1 陈耳金精矿多元素分析结果 %

对金精矿焙烧脱硫,使黄铁矿转变成多孔氧化物。焙烧产率 76.92%,硫质量分数降为3.19%,矿石体积增加1倍。

2 浸出试验

2.1 主要试验设备及药品

RXL-16/12/30型马弗炉,CS501型超级恒温水浴锅,TAS-990型原子吸收分光光度计,JJ-5 100W数显测速电动搅拌器,4.5 cm口径特制平底大试管,温度计(±0.05 ℃)。

NaClO3(工业级),30%H2O2(分析纯),H2SO4(2.5 mol/L,实验室自制),NaCl(分析纯),盐酸(分析纯)。

2.2 试验方法

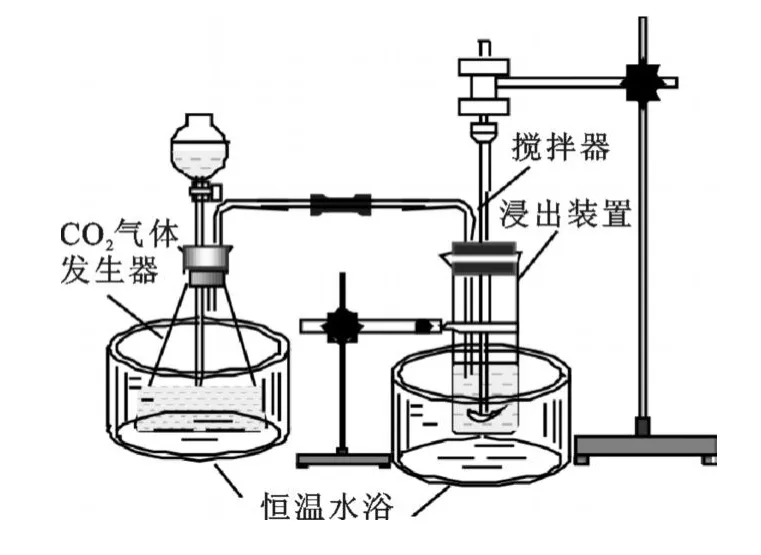

将NaClO3配制成一定浓度的水溶液,倒入锥形瓶中,加入一定量的 H2O2后置于水浴锅中;称取10 g焙砂倒入特制平底大试管中,以NaCl调节Cl-浓度、HCl调节酸度、去离子水调节液固体积质量比,置于另一水浴锅中。按图1所示连接试验装置,调节水浴温度,定时定量滴加H2SO4溶液,控制ClO2的产气速度,调节搅拌速度,用秒表记录浸出反应时间。

图1 二氧化氯浸金试验装置

3 结果与讨论

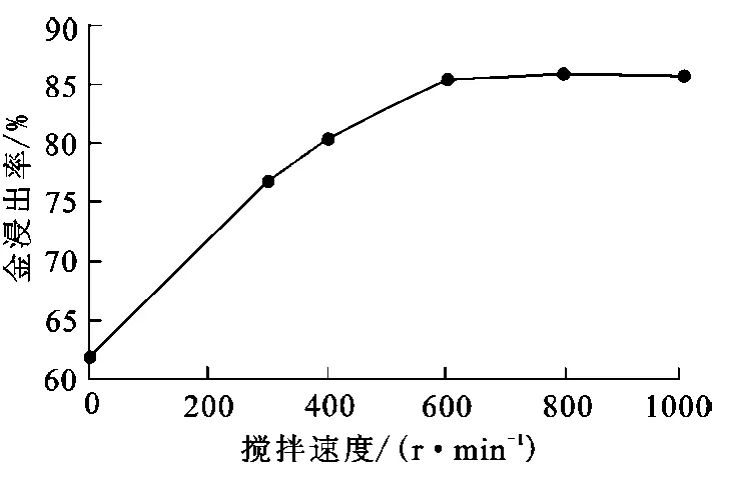

3.1 搅拌速度对金浸出速率的影响

试验条件:液固体积质量比4∶1,矿浆p H=2,浸出温度58.0℃,c(Cl-)=1.0 mol/L,ClO2充气浸出,浸出时间2 h。不同搅拌转速条件下,金浸出率与搅拌速度的关系如图2所示。

图2 金浸出率与搅拌速度的关系

由图2可知:随搅拌速度增大,金浸出率增大,金浸出速度加快;搅拌速度为800 r/min时,金浸出速度达到最大值;搅拌速度1 000 r/min时,金浸出率略有下降。搅拌速度加大,矿粒表面的扩散层厚度减小,金浸出速度加快。随搅拌速度增大,扩散层厚度趋于一个最小值后不再变化,金浸出速度趋于恒定。过于强烈的搅拌容易造成矿粒和液体整体移动或附壁旋转,致使矿粒表面的液体得不到更新,妨碍反应物和产物的扩散,金浸出率反而下降。

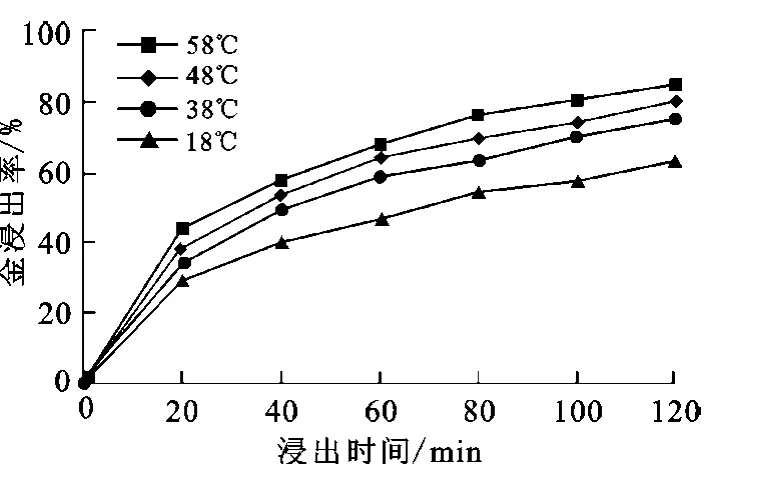

3.2 浸出反应速率控制步骤

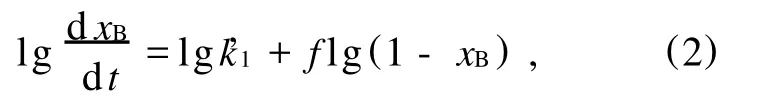

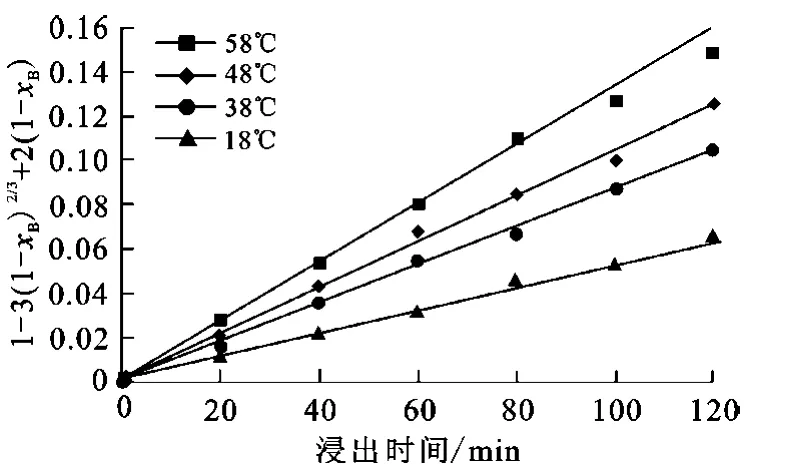

试验条件:液固体积质量比4∶1,矿浆p H=2,c(Cl-)=1.0 mol/L,ClO2充气浸出,搅拌速度800 r/min。不同温度下,金浸出率与浸出反应时间的关系如图3所示。

图3 金浸出率与浸出时间的关系

对于浸出反应速率的控制步骤,由浸出反应动力学原理[3-5],可用液固多相反应动力学的容积反应模型和界面反应模型拟合来判断。

3.2.1 容积反应模型拟合

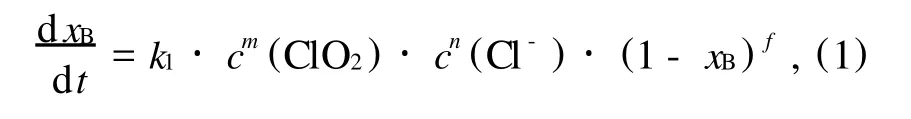

若浸出反应不为一级,假定扩散影响可以忽略,则根据动力学反应速率方程表达式,有容积反应模型:

式中:xB为金浸出率,也表示金的无因次浓度;c(ClO2)、c(Cl-)为矿浆中 ClO2和 Cl-的浓度;m,n,f为反应级数;k1为反应速率常数。试验中,由于 ClO2、Cl-过量很大,可以认为 c(ClO2)、c(Cl-)为定值,则(1)式可变为:

式中:k’1为表观反应级数。由(2)式,对图3试验结果 ,作双对数图,得图4。

图4 之间的关系

由图4可知:在不同温度下,以容积反应模型拟合试验数据,都不符合(2)式的直线关系,因此可以认为,矿石中金的浸出为一级反应。

3.2.2 界面反应模型拟合

1)化学反应控制浸出速率步骤。若浸出反应为一级,对于化学反应控制浸出速率的步骤,则由其控制过程的速率方程为:

式中:k’2为表观反应级数。对图3试验结果,用1-(1-xB)1/3对 t作图 ,得图 5。

图5 1-(1-xB)1/3~t之间的关系

由图5可知:在不同温度下,1-(1-xB)1/3与t之间不是直线关系,可以认为,金的浸出速率非由化学反应控制。

2)液膜传质控制浸出速率步骤。若浸出反应为一级,对于液膜传质控制浸出速率的步骤,则由其控制过程的速率方程为:

式中:k’3为表观反应级数。根据图3,对 xB~t作图,同样得不到直线,即可认为金的浸出速率非由液膜传质控制。

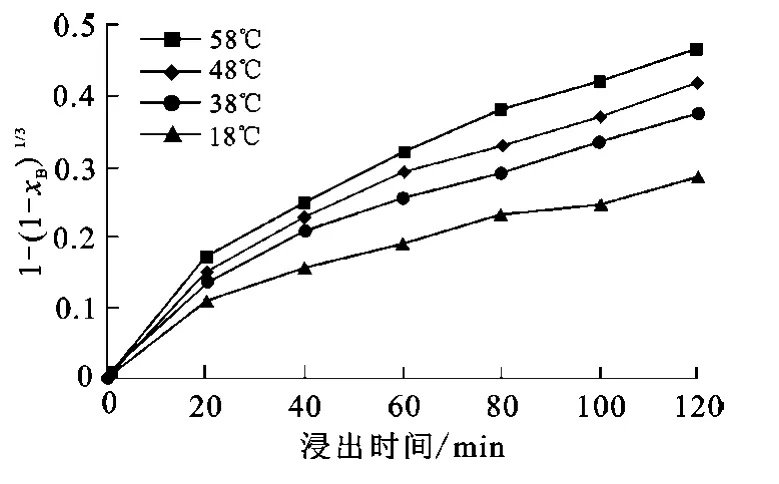

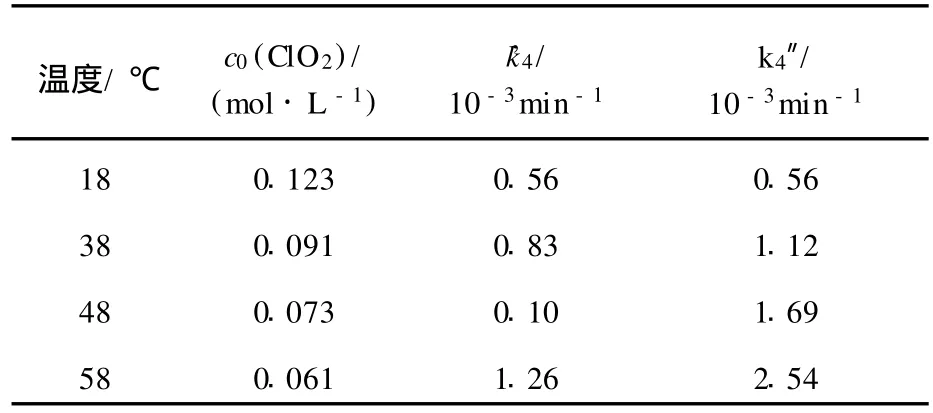

3)固膜传质控制浸出速率步骤。若浸出反应为一级,对于固膜传质控制浸出速率的步骤,则由其控制过程的速率方程为:

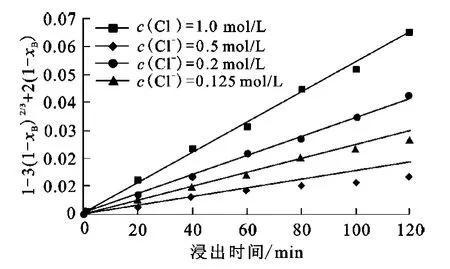

式中:k’4为浸出反应的表观反应级数。采用同样方法 ,对 1-3(1-xB)2/3+2(1-xB)~t拟合 ,得图6。由图6可知:不同温度下,1-3(1-xB)2/3+2(1-xB)与 t之间能较好地符合(5)式的直线关系。由此可以确定,金的浸出反应速率受固膜传质控制,即金浸出反应是一个内扩散控制过程,验证了金的浸出反应为一级反应。

图6 1-3(1-xB)2/3+2(1-xB)~t之间的关系

3.3 温度对金浸出速率的影响

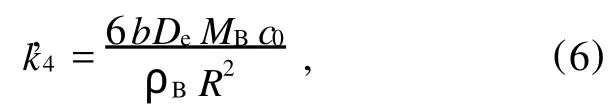

由图6可求得特定温度下的表观反应速率常数 k’4。用ClO2充气浸出,ClO2在矿浆中的浓度维持饱和,能够较好地满足过量和稳定的动力学研究的条件要求。但在不同温度下,ClO2在矿浆中的浓度不同,这不符合求解表观活化能时,反应物的起始浓度要保持为常数的要求。但由内膜传质控制宏观反应速率方程的推导原理可知:

式中:反应物起始浓度c0以外的其他因素在温度不变时均可视为常数,由此可知,特定温度下,k’4与矿浆中ClO2的饱和浓度成正比。由此,将各温度下的c0(ClO2)均以18℃时矿浆中ClO2的饱和浓度c代换,可求得k’4的修正值k〃4。有关数据见表2。显然,k〃4满足ClO2起始浓度为常数的要求,根据阿累尼乌斯公式的积分式:

表2 表观反应速率常数的修正

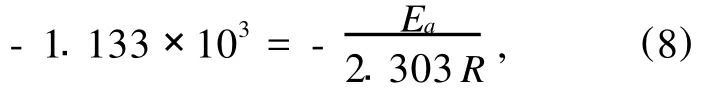

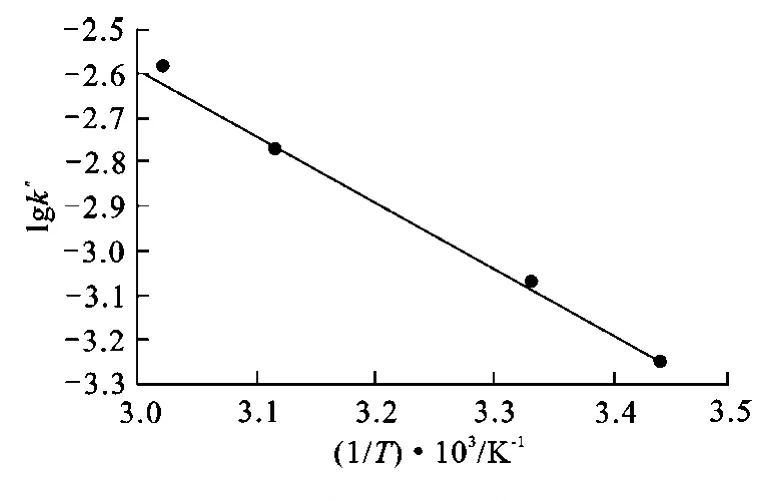

由表2数据,以lgk〃4对1/T作图,得图7。由图7可知,lgk〃4与1/T呈较好的直线关系,直线斜率为-1.133×103,即

进而求得金浸出反应表观活化能 Ea=21.783 kJ/mol,表明矿石中金的浸出过程为固膜传质所控制[6],这与(5)式拟合结论一致。由图7直线截距可求得频率因子A=4.56。

图7 lgk〃4~1/T之间的关系

3.4 浓度对金浸出速率的影响

3.4.1 Cl-浓度的影响

试验条件:液固体积质量比4∶1,矿浆pH=2,浸出温度18℃,ClO2充气浸出,搅拌速度800 r/min,依次改变c0(Cl-)。对金浸出率与反应时间以1-3(1-xB)2/3+2(1-xB)~t作图,得不同c0(Cl-)条件下金浸出率与浸出时间的关系,如图8所示。

图8 金浸出率与浸出反应时间的关系

由图8可知,金浸出速率随 c0(Cl-)增大而增高。在较高 c0(Cl-)下,金浸出率与浸出反应时间能够较好地符合固膜传质控制速率方程的直线关系;而在较低c0(Cl-)下,在浸出的起始阶段这种符合性也较好,但随着浸出时间的延长,这种符合性变得较差,原因是c(Cl-)难以维继。在较低c0(Cl-)下,取浸出的起始阶段,图8直线的斜率即为不同c0(Cl-)下浸出反应的表观反应速率常数k(Cl-)。由浸出反应动力学原理,有

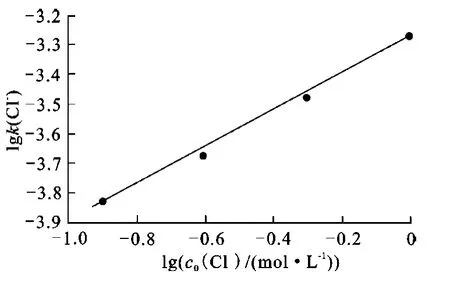

以lgk(Cl-)对lgc0(Cl-)作图 ,得图9。

图9 lgk(Cl-)~lgc0(Cl-)之间的关系

由图9可知:c0(Cl-)与浸出反应的表观反应速率常数k(Cl-)较好地符合(9)式的直线关系,直线斜率为0.62,此即为浸出反应中Cl-的表观反应级数。

3.4.2 二氧化氯浓度的影响

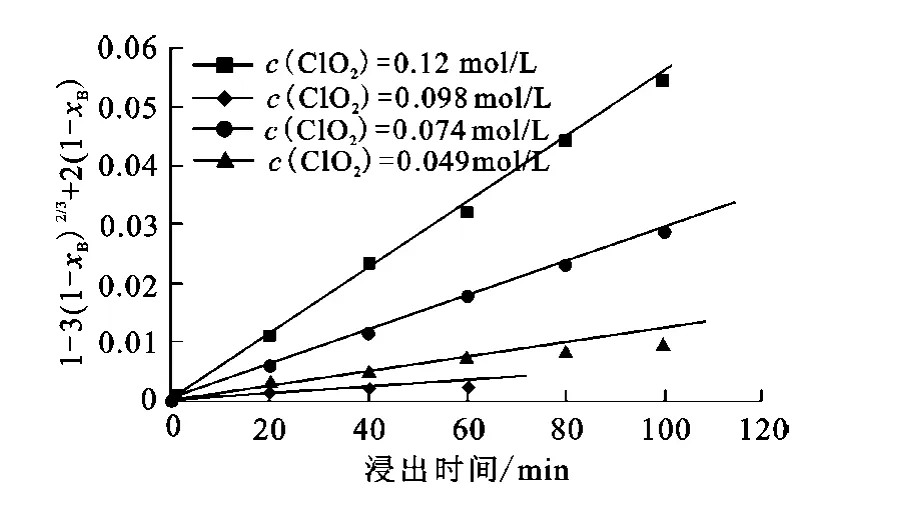

试验条件:液固体积质量比10∶1,矿浆pH=2,浸出温度18 ℃,c(Cl-)=1.0 mol/L,搅拌速度800 r/min,制取 ClO2水溶液,改变c0(ClO2),对金浸出率与浸出时间以1-3(1-xB)2/3+2(1-xB)~t作图,得不同c0(ClO2)条件下金浸出率与浸出反应时间的关系,如图10所示。

图10 1-3(1-xB)2/3+2(1-xB)~t之间的关系

由图10可知:金浸出速率随 c0(ClO2)增大而加快。在较高c0(ClO2)下,金浸出率与浸出反应时间同样能够较好地符合固膜传质控制速率方程的直线关系;而在较低 c0(ClO2)下,在浸出开始的40 min内,这种符合性较好,但随浸出时间的延长,这种符合性变得很差,金浸出率只略有提高甚至持平,原因是较低的c0(ClO2)在经历一段浸出时间的消耗或损失后不再能够氧化金。在较低c0(ClO2)条件下,浸出起始阶段,图10的直线斜率即为不同c0(ClO2)条件下浸出反应的表观反应速率常数k(Cl-)。同样有

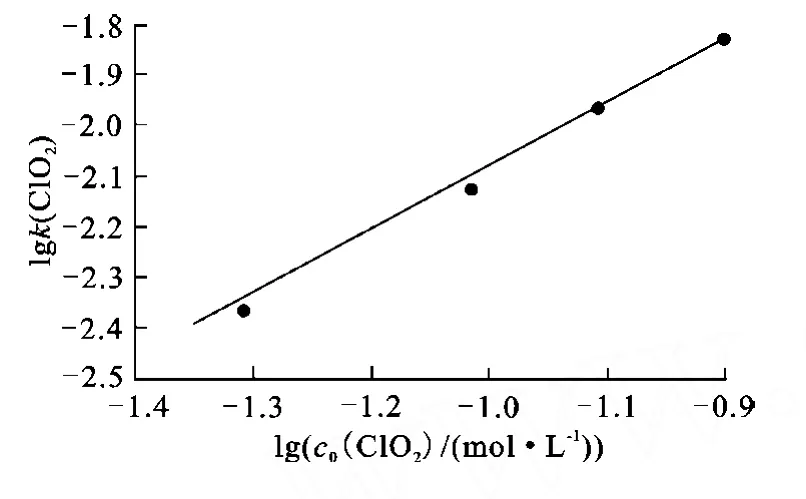

对lgk(ClO2)~lgc0(Cl-)作图,得图11。

图11 lgk(ClO2)~lgc0(Cl-)之间的关系

由图11可知:c0(ClO2)与浸出反应的表观反应速率常数 k(ClO2)较好地符合(10)式的直线关系,直线斜率为1.22,此即为浸出反应中ClO2的表观反应级数。

4 结论

1)通过浸出动力学试验,确定了矿石中金的浸出为一级反应,浸出过程受固膜传质控制;

2)确定了浸出反应的极限搅拌速度为800 r/min,反应的表观活化能 Ea=21.783 kJ/mol,并验证了金的浸出过程受固膜传质控制;

3)以固膜传质速率方程拟合,确定了浸出反应中Cl-、ClO2的表观反应级数分别为0.62和1.22。

4)最终得出ClO2从焙烧硫化金精矿中浸出金的动力学方程为:1-3(1-xB)2/3+2(1-xB)=4.56e-21783/RT·c0.62(Cl-)·c1.22(ClO2)·t。

[1]任永莉.水溶液氯化法从矿浆中浸金的动力学研究[J].黄金科学技术,1998(3):34-40.

[2]张良.二氧化氯浸金体系的研究[J].万方数据库,2001:45-51.

[3]Sohn H Y,Wadsworth M E.提取冶金速率过程[M].北京:冶金工业出版社,1984:1-114,135-190.

[4]姜志新.湿法冶金分离工程[M].1993:18-36,140-146.

[5]杨保俊.蛇纹石硫酸浸出过程动力学研究[J].硅酸盐学报,1999,(1):65-69.

[6]莫鼎成.冶金动力学[M].长沙:中南工业大学出版社,1987:283-300.

Abstract:The kinetics experiments of leaching gold with ClO2from roasted complicated sulphide gold concentrate were carried out.The experiments come to the conclusions that the leaching maximum stirring velocity is of 800r/min,the leaching apparent activation energy is of 21.783 kJ/mol and the apparent reaction progressions of Cl-and ClO2are of 0.62 and 1.22,and the velocity equation of leaching gold is of 1-3(1-xB)2/3+2(1-xB)=4.56e-21783/RT·c0.62(Cl-)·c1.22(ClO2)·t.The research results showed that the leaching process of gold from the concentrate is under the control of mass-transfer of solid stratum.

Key words:chlorine dioxide;complicated sulphide gold concentrate;gold;leaching;kinetics

Kinetics Research on Leaching of Gold From Complicated Sulphide Gold Concentrate With ClO2

REN Yong-gang1,LI Dong-liang2,ZHAO Zheng-xu1

(1.Shandong Tralin Paper Co.,L td,Gaotang,S handong 252800,China;2.School of Science,Xi’an University of Arch.&Tech.,Xi’an,Shaanxi 710055,China)

TF111.3

A

1009-2617(2010)02-0079-05

2009-09-18

任永刚(1973-),男,辽宁凌海人,硕士,工程师,主要研究方向为应用化学。