涡旋压缩机定子加工位置偏差的快速测量

2010-09-07房怀英杨建红

房怀英,杨建红

(华侨大学机电及自动化学院,福建泉州362021)

涡旋压缩机定子加工位置偏差的快速测量

房怀英,杨建红

(华侨大学机电及自动化学院,福建泉州362021)

为了提高涡旋压缩机的加工精度和啮合性能,在圆柱度测量仪的基础上开发快速测量实验平台,建立测量系统误差模型.通过对径向误差模型优化迭代计算出总的偏差,并由总的偏差和测量偏差得到涡旋体加工位置偏差;最后,通过三坐标测量机对测量结果进行对比分析.结果表明,测量时间由原来的20 min缩短到180 s.在满足测量精度的前提下,快速测量系统能满足涡旋体在线加工的测量环境和测量时间,能快速补偿加工位置偏差,提高涡旋体加工精度.

涡旋体;压缩机;定子;加工位置;误差模型;

涡旋压缩机具有效率高、噪声低等优点[1-2].为了提高压缩机的效率,减少压缩机的泄漏间隙是十分重要的.压缩机主要存在两种泄漏间隙,一种是侧面泄漏间隙,主要是由于涡旋体侧面轮廓精度引起的;另一种是径向泄漏间隙,主要是涡旋体底面和顶面的加工精度引起的[3].固定涡旋体侧面轮廓的加工精度,对于压缩机的工作性能起着至关重要的作用.涡旋体中心和加工平台中心之间的坐标位置偏差,对涡旋体的侧面轮廓精度将产生周期性波动误差.当中心坐标位置偏差不为零时,加工出的涡旋型线存在周期性波动误差.坐标测量机(CMM s)测量涡旋体需要较长的测量时间[4],而且不能满足加工现场的测量环境.本文基于涡旋体加工坐标系,开发了加工偏差快速测量系统.

1 测量原理

中心坐标偏差对涡旋型线的影响,如图1所示.图1中:加工坐标系和涡旋体坐标系之间的位置偏差为(d x,d y).当位置偏差不为零时,加工出的涡旋型线存在周期性波动误差,实际加工型线的周期性波动误差(d x=2μm,d y=2μm)的仿真结果,如图1(a)所示.

图1 加工偏差引起的型线误差仿真Fig.1 Simulated resultsof p rofile error caused by machining error

测量系统主要由测量旋转平台、X轴驱动系统、Z轴驱动系统、数据采集系统、测量球系统及计算机组成.采用英国Renishaw公司的SP 600型测量球系统(自带高精度三坐标位移传感器和三坐标数据采集系统).接触测量探头采用直径为5 mm红宝石球,完全可以满足涡旋体线型精度的测量要求.数据采集卡采用PPCI-7401.X轴移动控制系统主要用于控制测量球在X轴方向的位置驱动源采用高精度的步进电机,X轴位移测量采用光电位移传感器,X轴移动速度和工件的旋转速度按照PID控制,这样能保证测量球接触的轨迹为渐开线.精密驱动控制系统控制Z轴的上下移动,可以直接更换测量球对涡旋体的高度轮廓进行测量,同时在侧面轮廓的测量过程中能控制测量球的高度位置.工件旋转和定位平台采用RA-2100H型圆柱度测量平台(日本M itutoyo公司),开发出的快速测量系统整体尺寸较小,能满足加工现场测量空间狭小的测量要求.

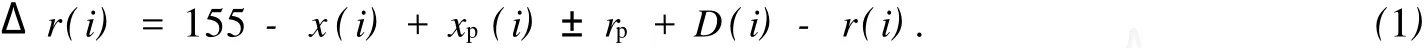

在涡旋体的内圈和外圈的渐开线侧面轮廓测量过程中,高精密旋转平台每旋转0.2°,分别采集旋转平台旋转角度、X轴编码器的输出位移x(i).为了区别X轴编码器的输出位移,令测量球的三坐标位移传感器的输出值分别为xp(i),yp(i)和zp(i).由此可以得到侧面轮廓误差为

式(1)中:x(i)为测量球中心与X轴原点的距离;X轴原点与旋转平台中心的距离为155 mm;rp为测量球半径,当测量涡旋体内、外圈时,rp分别取正、负号;r(i)为理想涡旋体的半径;D(i)为测量系统误差.

2 测量球偏移误差分析

图2为涡旋型线测量示意图,测量球的半径为2.5 mm.由于涡旋体的侧面轮廓曲率随着涡旋半径的变化而变化,因此,涡旋体测量接触点会随着其曲率变化沿着Y轴方向偏移.图2中:C点为测量球接触点;y为接触点沿Y方向偏移坐标;φN为涡旋体轮廓每一点的切线和X轴夹角;θ为接触点偏移引起的涡旋角偏差.当误差角度θ很小时,△ACD中φN和偏移坐标y存在近似的线性关系.

图2 测量点几何关系示意图Fig.2 Position relationship of measurement points

假设每一接触点的φN和y,通过拟合函数P可拟合出线性系数a;在△CDO2中可拟合出yp和α的线性系数b,yp为测量接触点和测量球球心的间距;线性系数c为φN和θ的拟合.则有通过系数a和b,求出α,而α和φN相等,从而求

出涡旋体轮廓每一接触点角度偏移误差.令涡旋体涡旋角为φ,对应的理想涡旋半径为r(φ),则涡旋体测量径向偏移误差和测量球径向偏移误差分别为

式(3)中:Δrw为每一个测量点的涡旋体径向误差;Δrp为每一个测量点对应的测量球径向误差;r(φ+ θ)×cosθ为测量球偏离X轴θ角;r(φ)×cos(0)为测量球刚好在X轴上.

对于涡旋体外圈和内圈,分别从涡旋起始点和结束点每隔1°取涡旋角度.在Matlab中通过计算机仿真,可以得到测量径向误差和旋转平台旋转角度之间的关系,如图3(a)所示.

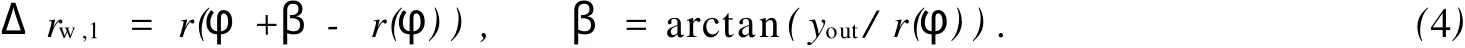

由图3(a)可知,当测量球靠近涡旋体旋转中心时,由于测量点的切线和测量坐标系的X轴之间不是垂直关系,从而使测量接触点偏离了X轴.这个误差相对于测量结果而言是比较大的,必须从测量结果中去除.除了测量点切线不垂直能引起测量误差外,在测量过程中还发现测量球的Y方向的输出较大.表明,在测量过程中,测量球中心偏离了X轴.测量球中心的偏移也会引起测量误差,主要是涡旋体测量接触点涡旋半径误差,如图2中yout引起的角度误差β所示.补偿测量球中心的偏移误差为

式(4)中:Δrw,1为需要补偿的涡旋半径误差;yout为测量球Y方向输出;φ为涡旋体旋转角度.通过实际测量过程中测量球Y方向输出得到的补偿误差,如图3(b)所示.

图3 测量系统误差分析Fig.3 Erro r analysis of measurement system

3 加工偏差的测量和计算

3.1 基准孔中心点坐标的测量

在涡旋压缩机定子涡旋体测量过程中,涡旋体和安装夹具,以及夹具和精密旋转平台之间均通过精密定位销定位,无法保证夹具和精密旋转平台之间的坐标系完全重合,两者之间的偏差也混合在最终的径向误差测量数据中.通过径向误差测量数据的多目标优化计算,得到的坐标位置偏差和旋转角度偏差包括了旋转平台和夹具之间的偏差.为了区分加工偏差,把夹具和旋转平台之间的偏差称为测量偏差.

为了精确地得到加工偏差,必须从总的偏差中去除测量偏差.测量偏差可以通过测量基准孔的坐标位置而得到[4-5].首先,沿X轴和Y轴方向在两个基准孔内壁各取4个测量点;然后,将其中1个基准孔旋转180°,由4点测量数据拟合成圆,从而得到基准孔的圆心坐标;最后,求出两基准孔圆心连线中点坐标,即可得到夹具的中心点坐标.该中心点坐标就是测量偏差.

3.2 涡旋体加工偏差的计算

在涡旋体加工过程中,无法保证加工坐标系和工件坐标系完全重合[6].由式(5)可知,当存在坐标偏差x0和y0时,涡旋体涡旋半径的大小随着涡旋角的变化存在周期性的波动,而这种偏差反映在加工误差上也是周期性波动的[7].

其次,如果加工坐标系和工件坐标系存在角度偏差,则测量半径所组成的涡旋线会沿着涡旋体径向向内或者向外平移,测量得到的涡旋体径向误差也会在零值处上下平移.因此,通过涡旋体侧面轮廓加工精度能得到涡旋体的加工偏差.即

如果测量得到的径向加工误差为Δr,则由旋转角度通过坐标转换,可以得到测量数据的直角坐标点ex(i)和ey(i).总的偏差计算式为

式中:x0和y0均为加工坐标偏差,x0=C(1),y0=C(2);θ0为加工角度偏差,θ0=(180×π×a)×C(3).为了快速使式(6)收敛于全局最小值,在M atlab中使用Fm insearch函数来搜索式(6)的三维空间.其寻优函数构造为

式(7)中:f为式(6)构造的三维变量函数;A为三维向量,A=[ex,av(i),ey,av(i),(ey,max(i)-ey,av(i))]; ex,av(i),ey,av(i),ey,max(i)分别为误差向量X轴方向分量的平均值、误差向量Y轴方向分量平均值、误差向量Y轴方向分量最大值.

在测量出径向误差向量后,直接调用式(7)可以得到涡旋体总的偏差.总的偏差、测量偏差及加工偏差的计算结果,如表1所示.从表1可知,CMM s测量系统偏差近似为零,而通过拟合出的总的位置偏差和测量出的测量系统位置偏差,可计算出加工位置偏差(测量精度为±0.5μm).快速测量系统加工偏差的测量结果和CMM s测量结果基本一致,能满足涡旋体测量精度要求.

表1 测量偏差和加工偏差的测量Tab.1 Measurement of the measurement error and machining error

4 测量结果分析

分别用CMM s和开发的测量系统对三菱空调压缩机的定子的侧面轮廓进行测量.旋转平台的旋转速度为30°·s-1,测量球沿X轴方向的进给速度为1.19 mm·s-1,X轴方向的进给速度和旋转台旋转速度符合阿基米德螺旋线轨迹,连续扫描过程中,测量球中心距离涡旋体底面的高度为5 mm.不对加工中心坐标偏差补偿加工后的测量结果,如图4所示.

图4 加工偏差补偿前涡旋型线误差Fig.4 Profiles erro r befo re compensating the machining error

由图4可知,如果在涡旋体加工过程中不对加工位置偏差进行补偿,涡旋型线轮廓会出现较大的周期性波动误差.为了提高加工精度,对涡旋体侧面轮廓型线留有一定的加工余量;然后,通过快速测量系统测量型线径向误差,再按上述方法计算出加工位置偏差;最后,对涡旋型线进行修正加工.

修正后加工的涡旋体测量结果,如图5所示.从图5可知,修正加工后涡旋型线周期性误差基本去除,涡旋型线的加工精度得到了明显的提高.

图5 轮廓度误差测量结果Fig.5 Measurement results of p rofile error

在满足测量精度的前提下,CMM s测量单件工件所需的测量时间为935 s,现场单件加工所需要的时间为300 s左右.因此,CMM s不能满足在线测量的时间要求.快速测量系统测量单件涡旋体内、外侧渐开线部分轮廓需要的测量时间为181 s,加上非渐开线部分的测量时间,基本上可以满足单件300 s的测量时间.

5 结论

相对于CMM s测量系统,基于极坐标系开发的涡旋体加工偏差快速测量系统具有如下3个特点: (1)去除测量接触点偏移带来的误差后,能获得和CMM s一致的测量结果,误差范围为±3μm;(2)快速测量系统能获得和CMM s一致的加工位置偏差,测量精度为±0.5μm;(3)快速测量系统的测量环境和测量时间能满足涡旋体加工偏差在线补偿的要求.

在满足测量精度的前提下,快速测量系统能满足涡旋体在线加工的测量环境和测量时间,能快速补偿加工位置偏差,提高涡旋体加工精度.快速测量系统的测量原理和涡旋体渐开线部分创成法加工原理基本相同,因此,开发的测量系统能实现涡旋体加工过程中加工偏差的在线补偿.

[1] 赵远扬,李连生,束鹏程.压缩机的技术现状及其发展趋势[J].通用机械,2005,25(9):1-2.

[2] 樊灵,屈宗长,靳春梅.蜗旋压缩机型线研究的概述[J].机械工程学报,2000,36(9):1-4.

[3] 冯健美,屈宗长.涡旋压缩机的发展优势和关键技术[J].中国工程机械,2002,13(19):46-48.

[4] 李东升,王伟杰,谭久彬,等.圆柱度仪测量基准的误差分离技术[J].东北林业大学学报,1997,25(2):45-48.

[5] 雷贤卿,李济顺,李言,等.一种圆柱度测量基准的误差分离方法[J].中国机械工程,2006,17(20):2102-2105.

[6] 许景波,袁怡宝,刘泊.B样条滤波器建立表面轮廓中线的方法[J].光学精密工程,2008,16(8):70-75.

[7] 黄富贵,张汉成.圆柱齿轮分度圆压力角的精确测绘方法[J].华侨大学学报:自然科学版,2006,27(1):76-78.

Rapid Measuremen t System of Machin ing Error for Fixed Scroll Profiles

FANG Huai-ying,YANG Jian-hong

(College of Mechanical Engineering and Automation,Huaqiao University,Quanzhou 362021,China)

In order to imp rove themachining accuracy and fitting perfo rmance of the scroll p rofiles,a novel rapid measurement system of machining deviation was developed based on a cylindricity meter and its erro r model was established. The total error was obtained through the op timization computation of the radial error model and then themachining error of the scroll p rofiles was got by the to tal erro r and measurement erro r.Finally,the new system was compared w ith the coo rdinate measurementmachine(CMM).The experimental results show n that themeasurement time of the new system was 3 minutes but thatof the CMM was20 minutes.Under the condition of the demanded measurement p recision,the novelmeasurement system can meet the requirements for measurement environment and time of the on-linemanufacture for the scroll p rofiles through rapidly compensating the deviation of themachining position w hich can imp rove themachining accuracy of the scroll p rofiles.

scroll p rofiles;comp resso r;stator;machining position;erro r model

TH 455.025

A

(责任编辑:黄仲一 英文审校:崔长彩)

1000-5013(2010)05-0491-05

2010-02-15

房怀英(1978-),女,讲师,主要从事传感器与精密测量的研究.E-mail:yjhong@hqu.edu.cn.

福建省自然科学基金资助项目(D0810019);国务院侨办科研基金资助项目(08QZR02)